基于ANSYS Workbench的高速电主轴静动态性能分析*

文怀兴,崔 康

(陕西科技大学机电工程学院,西安 710021)

基于ANSYS Workbench的高速电主轴静动态性能分析*

文怀兴,崔 康

(陕西科技大学机电工程学院,西安 710021)

以高速加工中心电主轴为研究对象,建立了电主轴系统三维有限元模型,采用弹性支承模拟了轴承的支承,利用新一代的有限元分析软件ANSYS Workbench对电主轴进行了静力学分析和模态分析。分析结果表明:电主轴的静刚度能够满足要求;电主轴的最高工作转速远远低于其一阶临界转速,能有效避免共振的发生。从而验证了该电主轴设计的合理性,也为电主轴的优化设计以及力热耦合特性分析奠定了基础。

电主轴;有限元分析;ANSYS Workbench;静动态性能

0 引言

高速加工中心将高效、高精度和高柔性集为一体。为了提高生产效率,改善表面加工质量,高速切削技术已成为先进制造技术重要的发展方向。高速加工中心是实现高速切削的物质基础,而高速电主轴单元则是高速加工中心的“核心”部件和技术关键[1]。与传统的传动方式相比,高速电主轴使用内装式电机,取消了诸如齿轮、皮带等中间传动环节,实现了机床的“零传动”[2]。

作为高速加工中心的核心功能部件,高速电主轴的静动态性能在很大程度上决定了高速加工中心的加工质量和切削能力,也是影响其加工精度的重要因素。因此在设计时对其进行详细的静动态性能分析,确定电主轴的静态变形、静刚度、固有频率及振型,对于进一步提高高速加工中心的工作性能具有十分重要的意义。这也是后续的结构优化设计及力热耦合特性分析所必需的前期过程。

1 电主轴主要结构及其有限元模型的建立

1.1 电主轴主要结构及主轴主要参数

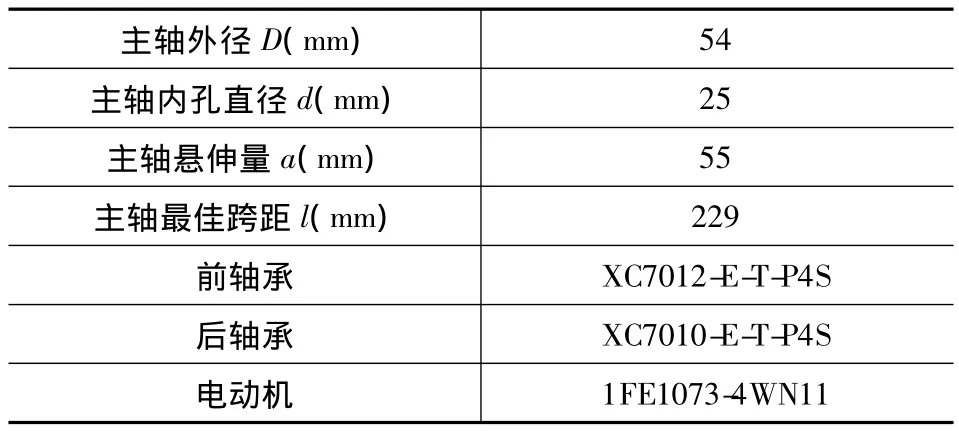

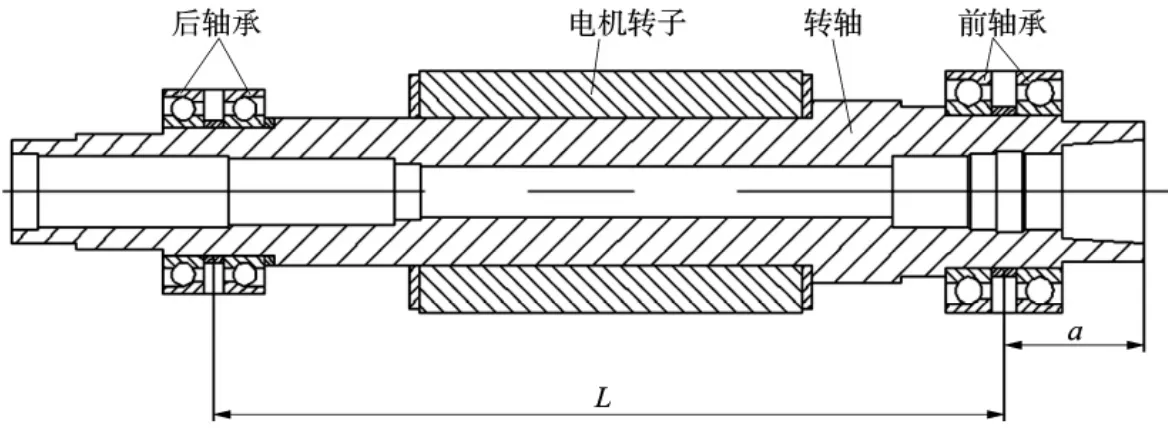

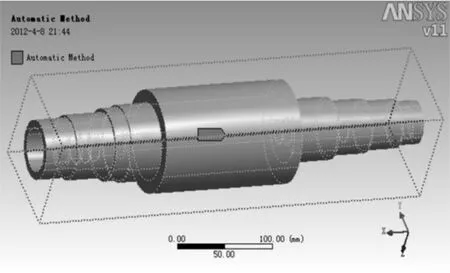

本文以设计的电主轴为研究对象,主轴主要参数见表1。其结构示意图如图1所示,该主轴采用德国FAG公司生产的XC系列超精密主轴轴承,整个主轴支承结构采用一端固定一端游动的支承方式,主轴前端为固定端,后端为游动端。电动机放在前后轴承之间,前后2组轴承均采用串联的方式,为了减小主轴轴向窜动量,提高主轴刚度,主轴前后支承处的角接触球轴承均采用背靠背的安装方式[3]。其中后轴承采用的尺寸较小,这样对电主轴整体刚性影响不大,但对整个主轴的使用寿命十分有利。

表1 主轴主要参数

图1 高速加工中心电主轴示意图

1.2 电主轴有限元模型的建立

由于电主轴是一种阶梯轴,具有中空、多支承的结构特点,主轴承受多种载荷:主轴前端承受切削力和弯矩,内装电机转子传递给主轴的转矩等。主轴在前后轴承的支承下高速旋转,而且轴承具有非线性弹性形变的特点。因此在建立电主轴有限元模型时,将其作为空间弹性梁处理,并作如下简化[4]:

(1)将角接触球轴承简化为弹性支承,忽略其角刚度和轴向刚度,只考虑其径向刚度;

(2)将电机的转子等效为同密度的轴材料,作为主轴的附加分布质量,等效到主轴单元上;

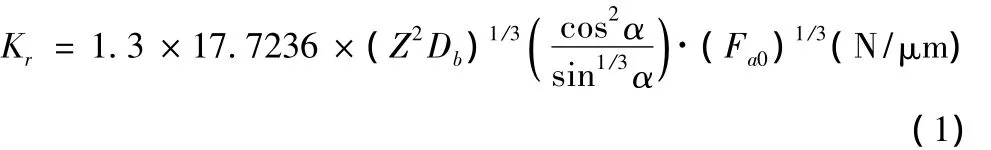

(3)忽略轴承负荷及转速对轴承刚度的影响,视轴承刚度为定值。在已知轴向预紧力Fa0的条件下,混合陶瓷球轴承的径向刚度可近似按如下公式[5]计算:

式中,Z为滚珠数目;Db为滚珠直径;α为接触角;Fa0为装配后轴承轴向预紧力。

由FAG公司提供的轴承参数,预紧力为轻预紧,前、后轴承预紧力大小分别为75N、51N。但装配后轴承预紧力还需计算,可按下式[6]计算:

式中,f—— 轴承系数;f1—— 接触角系数;f2—— 预紧级别系数;fHC—— 混合陶瓷球轴承修正系数;F0——装配前的预紧力。

查机床滚动轴承手册,可确定以上系数,根据公式(2)分别可计算得到前、后轴承装配后的轴向预紧力为130N、90N。再据公式(1)可计算得到前、后轴承的径向刚度为:Kr1=284.8(N/μm),Kr2=211.04(N/μm)。

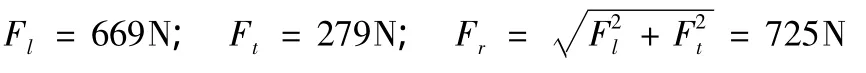

根据上述简化原则,采用Pro/E三维设计软件建立电主轴的实体模型(如图2所示),并将该模型导入ANSYS Workbench的Simulation模块,然后添加材料信息,主轴材料为40CrNi,其参数为:弹性模量E=2.1×105N/mm2,泊松比μ=0.3。采用自动划分网格法对主轴进行网格划分,得到如图3所示有限元模型[7]。

图2 电主轴实体模型

图3 电主轴有限元模型

2 电主轴静力学分析

高速主轴单元的静态特性是指主轴受静态外载荷作用时抵抗变形的能力,高速加工中心主轴单元设计的重点是刚度而不是强度。高速主轴单元静力学分析实际是求主轴单元在一定静态载荷作用下的变形,也即主轴单元静刚度的计算。主轴单元静刚度,分为轴向静刚度与径向静刚度,一般情况,弯曲刚度远比轴向刚度重要,是衡量主轴单元刚度的重要指标,通常用来代指主轴的刚度。主轴单元的弯曲刚度K定义为使主轴前端产生单位径向位移δ时,在位移方向所需施加的力P,即:

主轴单元的刚度是主轴、轴承等刚度的综合反映。主轴单元的刚度大小受主轴的尺寸、形状,主轴组件的制造工艺、装配精度,轴承的类型、数量、预紧和安装形式的影响。

本文在上述有限元模型建立的基础上,继续利用ANSYS Workbench对电主轴进行静力学分析,得出电主轴的静刚度。

2.1 典型受力条件下的主轴受力计算

电主轴所受静态外载荷主要考虑为切削加工时的切削力,在典型加工条件下,可计算出主轴在径向上的受力[8]。

2.1.1 高速铣削加工时作用在电主轴上的平均圆周切削力Fcav∑

(1)已知条件

高速加工中心电主轴精加工工件,主轴转速大于10000r/min,采用顺铣方式加工,工件材料为45钢,使用高速钢立铣刀,铣刀直径d0=φ32mm,铣刀齿数Z=4,每齿进给量fZ=0.08mm/Z,每次铣削深度aP=20mm,侧吃刀量ae=2mm。

(2)计算公式

公式中:aP—— 背吃当量;Ze—— 铣刀同时工作齿数;d0——铣刀直径;ae——侧吃刀量;fZ——每齿进给量;CFC—— 系数(查机械设计手册表);bc、ec、uc—— 指数;Ze=4。

查机械设计手册得:

可求得:

2.1.2 作用于主轴的径向力Fr

高速铣削加工时主轴受到的径向载荷力Fr可分解为纵向的分力Fl和横向的分力Ft。采用顺铣方式加工,各铣削分力的经验比值为:

可求得:

2.2 电主轴单元静力分析(加载、约束与求解)

对主轴系统进行静力分析时,主要进行切削力加载分析,由前面计算得到的主轴在典型受力条件下的径向力Fr,在主轴前端加Z向加载P=FZ=Fr=725N。

前后轴承支承用ANSYS Workbench中的弹性约束来模拟,由于前后支承均采用双联组轴承,所以前后轴承的刚度分别为K1=2×Kr1=569.6(N/μm);K2=2 × Kr2=422.1(N/μm)。前轴承为固定端,约束其Ux的自由度,后轴承为游动端,轴向不加约束,即Ux不约束。

加载约束,并经ANSYS Workbench求解,得到高速电主轴静态变形图如图4所示。

图4 高速电主轴的静态变形图

3 电主轴模态分析

模态分析主要用于确定机器部件或设计机构的振动特性即固有频率和振型,它们是动态载荷结构设计中的主要参数,是在动力学分析过程中不可缺少的一个步骤,同时也为瞬态动力学分析、谱分析、谐响应分析等这些动力学分析问题提供前期基本分析数据。据此数据可判断机床部件有无薄弱环节,并对机床部件进行优化设计,满足机床加工质量和加工精度的要求。

电主轴的振动按其产生的原因可以分为自由振动、受迫振动和自激振动。电主轴振动使工件和刀具的相对位置和相对速度发生变化,切削过程恶化,也是限制加工精度和切削效率的主要原因。因此研究电主轴的振动特性是分析评价电主轴动态性能的重要指标。

结构振动可以表达为各阶振型的线性叠加,其中低阶振型比高阶振型对结构的振动影响大,低阶振型对结构的动态特性起决定作用。当主轴转速接近系统的临界转速旋转时,主轴系统将产生剧烈振动,导致主轴寿命下降甚至造成主轴报废或酿成事故[9]。故进行结构的振动特性分析时通常取前5~10阶即可。

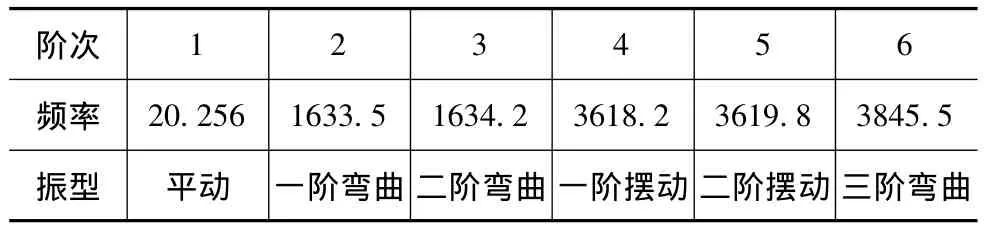

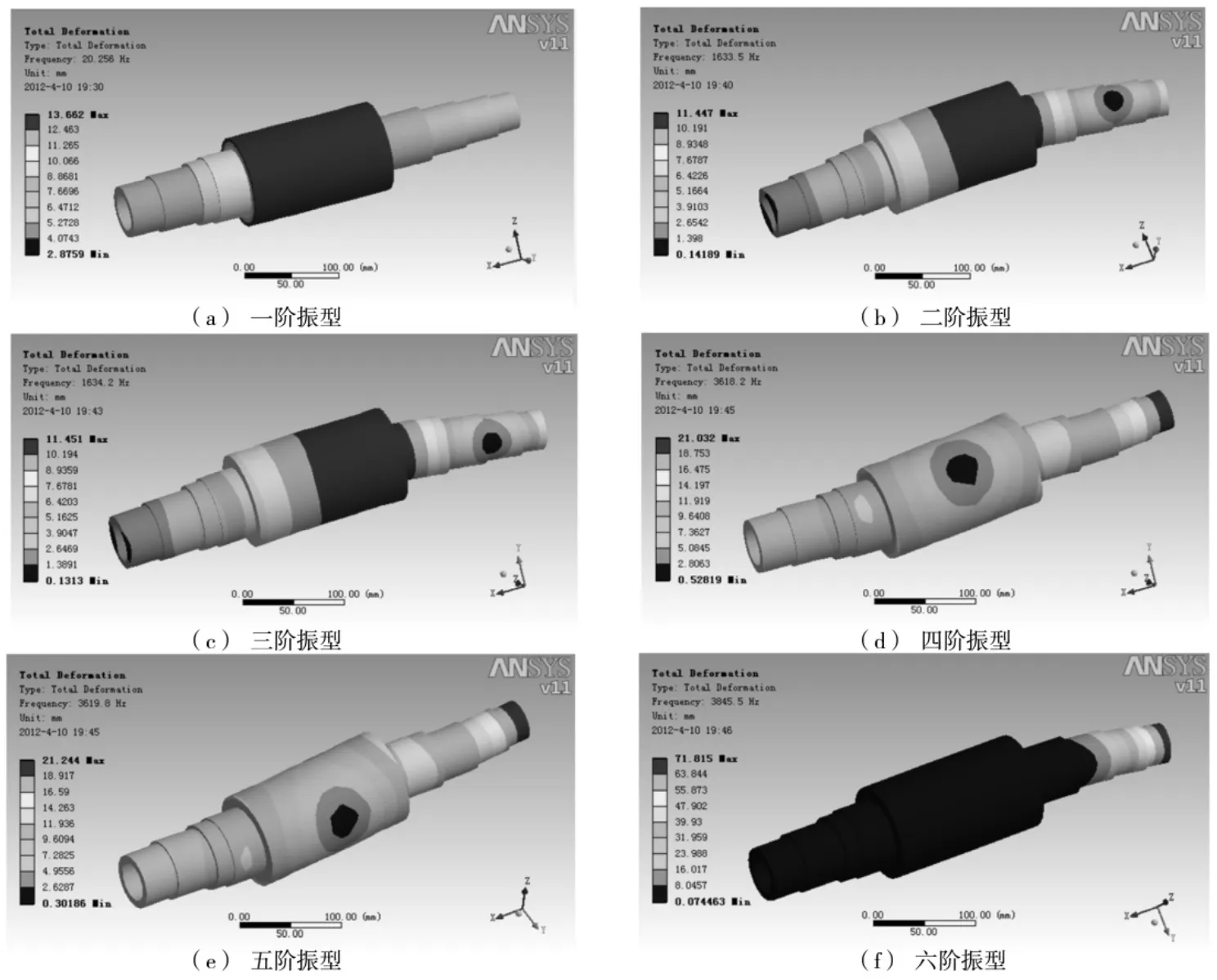

经ANSYS Workbench模态分析后,提取前六阶振型图如图5所示,固有频率(Hz)及振型描述如表2所示。

表2 电主轴前6阶固有频率和振型

由以上分析结果可知:

(1)第一阶固有频率近似为0Hz,为刚体振动,可以忽略;

(2)第二阶与第三阶频率值很接近,并且振型表现为正交,因此可将其视为重根;同理,第四阶与第五阶也视为重根。

根据转速和频率的关系[10]:

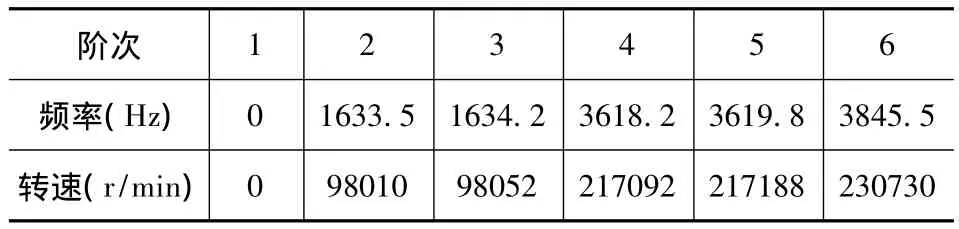

式中:n为转速,单位为(r/min),f为频率,单位为(Hz)。由式(5)可得电主轴的临界转速,如表3所示。

表3 电主轴的临界转速

从表3可知,二阶固有频率所对应的转速98010r/min即为电主轴的一阶临界转速,而该电主轴的最高工作转速为24000r/min,远远低于其一阶临界转速的75%,故该电主轴的工作转速是安全的,有效避免了共振的发生。

图5 电主轴的六阶振型图

4 结束语

(1)文章通过对电主轴的结构分析,考虑到轴承具有非线性弹性形变的特点,因此在简化模型时,以弹性支承模拟轴承支承。在利用ANSYS Workbench对电主轴进行静动态性能分析时,将轴承支承用软件中的弹性约束来模拟,基础刚度用轴承刚度表示。经分析表明,此方法可以应用于主轴部件的仿真和设计优化方面。

(2)本文运用新一代的有限元分析软件ANSYS Workbench对电主轴进行了较精确的三维有限元建模,并在此基础上,对电主轴进行了静力学和模态分析,研究了电主轴的静刚度、固有频率、振型和临界转速。通过分析可知所设计的电主轴的静刚度满足要求,电主轴的最高工作转速远远低于其一阶临界转速,能有效避免共振的发生,从而初步认定该电主轴的设计是合理的。与此同时,电主轴的静动态性能分析,必将为电主轴的优化设计以及力热耦合特性分析提供必要的依据。

[1]储开宇.数控高速电主轴技术及其发展趋势[J].机床与液压,2006(10):228-230.

[2]吴玉厚.数控机床电主轴单元技术[M].北京:机械工业出版社,2006.

[3]张行,陶征,张安清,等.基于ANSYS的铣削电主轴静动态性能分析[J].制造技术与机床,2011(1):70-73.

[4]宋春明,赵宁,张士勇,等.基于ANSYS的高速电主轴静动态特性研究[J].煤矿机械,2007,28(4):58-60.

[5]戴曙.机床滚动轴承应用手册[M].北京:机械工业出版社,1993.

[6]杨锦斌,许显存,杨维平,等.主轴轴承的预紧及螺母旋紧转矩的实用计算[J].制造技术与机床,2006(9):111-112.

[7]李兵,何正嘉,陈雪峰.ANSYS Workbench设计、仿真与优化[M].北京:清华大学出版社,2008.

[8]田华.数控机床高速电主轴结构设计及性能分析[D].成都:四川大学,2006.

[9]何强,叶军,刘宏昭,等.基于ANSYS陶瓷球轴承电主轴动力学仿真与实验研究[J].制造技术与机床,2009(6):67-70.

[10]巫少龙,张元祥.基于ANSYS Workbench的高速电主轴动力学特性分析[J].组合机床与自动化加工技术,2010(9):20-26.

Static and Dynamic Characteristic Analysis of High-speed Motorized Spindle Based on ANSYS Workbench

WEN Huai-xing,CUI Kang

(College of Mechanical& Electrical Engineering,Shaanxi University of Science & Technology,Xi’an 710021,China)

Taking the design phased high-speed machining center motorized spindle as the research object,this article studies the method of building three dimension finite element model of the motorized spindle system and the method of the elastic support simulation bearing supporting.Then the statics analysis and modal analysis to motorized spindle are done by a new generation of finite element analysis software ANSYS Workbench.The results show that static stiffness of motorized spindle can meet the requirement and the highest working speed of motorized spindle is far less than its first critical speed,which can effectively avoid the happening of resonance.Thus it proves the rationality of the design of motorized spindle,and it lays a base for the optimization design and force heat coupling characteristics analysis of motorized spindle.

motorized spindle;finite element analysis;ANSYS Workbench;static and dynamic characteristic

TH16;TG65

A

1001-2265(2012)12-0049-04

2012-02-03

陕西省教育厅专项科研计划项目(11JK0867)

文怀兴(1957—),男,陕西武功人,陕西科技大学教授,博士,主要从事机械制造及其自动化的教学和科研工作,(E-mail)change1919@163.com。

(编辑 李秀敏)