压力对Ti-Al合金快速凝固过程影响的分子动力学模拟

付 玮, 杨新华,2, 周 超, 杨雄伟

(1.华中科技大学土木工程与力学学院,武汉 430074;2.华中科技大学模具技术国家重点实验室,武汉 430074)

快速凝固是工业上广泛采用的批量生产晶态和非晶态合金的重要方法。合金的凝固伴随着传热、传质,液相和固相的运动,以及液固界面的迁移,是一个非常复杂的过程。合金成分、预热温度[1]、降温速率[2~4]等对凝固产物的形成有重要影响。除此以外,研究人员也注意到了压力对合金凝固过程的影响。曲迎东等人[5]提出了高压作用下合金凝固的机理,认为高压具有促进固相形核、减小扩散系数及抑制晶粒长大等优点,因此可以利用高压技术制备新材料和改变现有材料的性能。Kazanc[6]研究了压力对CuNi合金熔体凝固过程的影响,发现随着压力升高,晶化温度和玻璃转化温度都会提高,而合适的压力有利于晶化。赵九洲等人[7]在研究压力对Cu熔体冷却形成非晶能力的影响时,发现高压不利于非晶形成,对相同降温速率,非晶所占比例会随压力升高而降低。

由于具有高熔点、低密度、良好的结构稳定性和抗氧化抗腐蚀特性,Ti-Al合金在汽车工业、发电厂涡轮机和燃气涡轮发动机零部件中得到广泛应用。尽管目前作为结构材料应用的Ti-Al合金大多数是以有序金属间化合物形式出现的,然而人们在研究中已经发现,通过调整降温速率、压力等方式控制凝固过程,可以得到具有很多优良特性的非晶态Ti-Al合金[8~10]。这些非晶态合金可能具有良好的应用前景,因此有必要研究他们的形成过程和影响条件。考虑到凝固过程的复杂性,采用经典的解析方法研究几乎是不可能的。随着计算技术的发展,数值计算方法已成为研究凝固问题的重要手段。本研究采用分子动力学方法,模拟在不同降温速率和压力条件下Ti-Al合金凝固的全过程,通过平均原子能量、径向分布函数和 Honeycutt-Andersen(H-A)键型指数的分析,研究压力对凝固过程及其结晶产物的影响。

1 模型和方法

采用嵌入原子势描述原子间相互作用。系统总势能可以表示为:

式(1)中U为系统总势能,其中Fi为嵌入势,φ为对势,rij是第i个原子和第j个原子之间的距离;式(2)中f(rij)是j原子在i原子处的背景电子密度函数。采用 Zope 和 Mishin[11]提出的 Ti-Al势函数。

选取含有25%Al原子的Ti-Al合金作为研究对象,采用随机替换的方式生成原始模型。计算模型包括2048个原子,设置三维周期性边界条件。采用等温等压(NPT)系统,并控制外压在105Pa左右(和GPa量级的高压条件相比,近似为0压力)。计算时间步长设置为2 fs(1fs=10-15s),模拟体系从熔融态快速凝固的过程。计算分析步骤包括:(1)利用Nosé-Hoover调温法,在2000 K的温度下对体系弛豫400 ps(1ps=10-12s),使体系达到平衡的熔融态;(2)以给定降温速率将体系快速降温至0 K,每降温20 K记录一次所有原子的空间坐标信息;(3)分析体系降温过程中平均原子能量和体积随温度的变化,同时利用径向分布函数(RDF),H-A键型指数分析体系微观结构的演变。

分别选择1 K/ps和5 K/ps两种降温速率。通过反复试算发现,在0压力、5 K/ps降温速率的情况下,体系凝固生成非晶,而在0压力、1 K/ps降温速率的情况下,体系凝固生成晶体。接下来针对这两种不同的降温速率,分别施加如表1所示的不同压力条件。

表1 计算分析条件Table 1 Calculation conditions

2 结果与讨论

2.1 平均原子能量与平均原子体积变化分析

在1 K/ps的降温速率和不同压力下,平均原子能量和平均原子体积随温度变化的曲线如图1和图2所示。为了便于观察曲线之间的区别,选取1400~800 K的一个温度区间进行分析。从图1可以看出,压力增大到4 GPa和10GPa时,曲线发生阶跃的位置明显左移,即晶化温度随着压力的增大而升高。这和Kazanc的结果[6]相同。从晶化后的原子能量来看,压力在1 GPa的情况下,原子能量最低,继续增大压力,能量反而升高,压力在10 GPa时,晶化后的原子能量最高。从图2可以看到,增大压力将导致平均原子体积下降,这是因为外压会缩短原子间距。从发生阶跃的位置来看,增大压力使结晶温度提高,特别是压力增大到4 GPa和10 GPa时,结晶温度提高非常明显。这说明压力可以促进晶化成核。Wang[12]在考察压力对Fe83B17合金结晶过程的影响时也得出了同样的结论。可见,压力可以降低形核功。

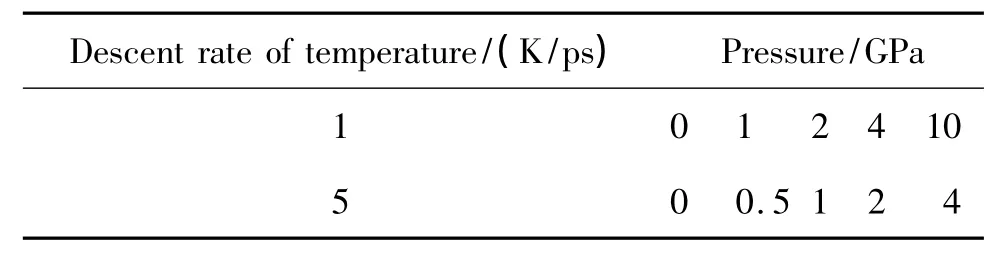

图3和图4给出了800~400 K范围内,在5 K/ps降温速率和不同压力下平均原子能量和平均原子体积随温度变化的曲线。从图3中可以看出,在形成非晶的降温速率下,压力增大对能量曲线的影响并不明显,但当压力为2 GPa时,曲线出现了一个明显的阶跃,能量下降到一个很低的值,这是很明显的晶化标志,说明含25%Al原子的Ti-Al合金在5 K/ps的降温速率下,加压到2 GPa可以形成晶体。并且,当压力较小或较大时,都不能使系统晶化,这说明在一定的降温速率下一定成分比例的Ti-Al合金,只有外压合适的情况下才可能晶化。从图4也可以看出,除在2 GPa压力下系统体积突然减小,发生晶化外,在其他压力下系统都凝固成非晶,这和平均原子能量曲线给出的结果一致。在形成非晶的情况下,原子体积随着压力的增大而减小。但是,在与2 GPa压力下晶化后的原子体积和在4 GPa压力下形成非晶的原子体积几乎相同,然而两者由图3给出的平均原子能量差别很大,这说明原子形成晶体后结构稳定,而形成非晶虽然因为压力增大减少了原子间距,但结构并不稳定,原子平均能量很高。

2.2 径向分布函数分析

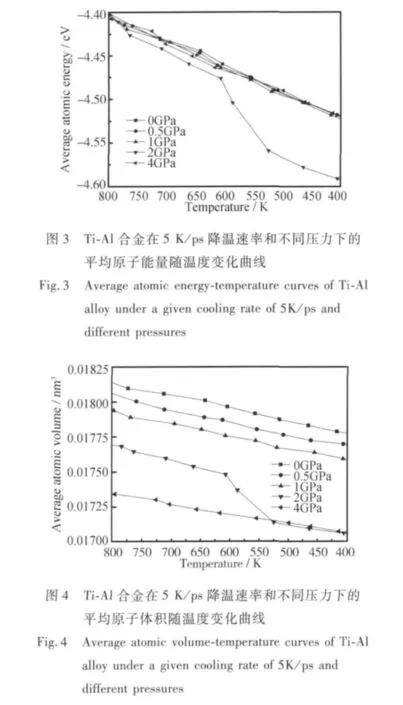

径向分布函数(Radial Distribution Function,RDF)[13]一般用g(r)表示。其物理意义是在距离r处找到另一个分子的几率相对于随机分布几率的比值。图5为Ti-Al合金在1 K/ps降温速率和不同压力下的径向分布函数曲线。为便于对比,选取两种压力情况来研究RDF曲线随温度演变的规律,图5a和b分别是0压力和4 GPa压力下的RDF曲线。对比看出,在两种压力下,曲线最后都表现出明显的晶体特征。区别是,在0压力下,降温到1000 K时RDF曲线还没有形成新峰,而在4 GPa的压力下,降温到1000 K时已经形成明显的新峰,表现出晶体的特征。这说明压力增大使 Ti-Al合金晶化温度升高,对结晶有促进作用。

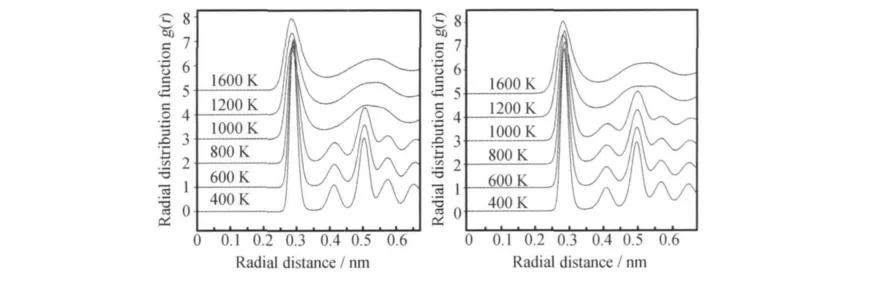

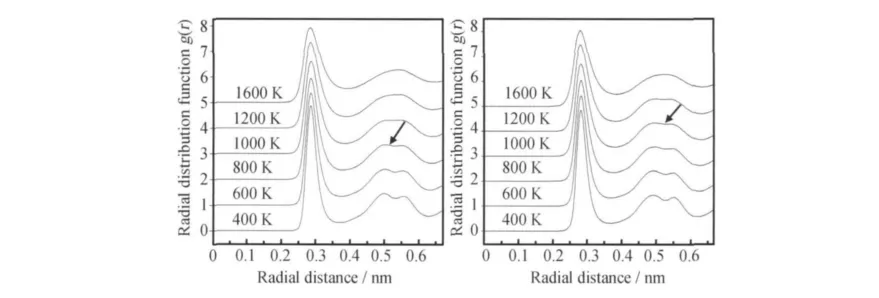

图6为Ti-Al合金在5 K/ps降温速率和不同压力下的径向分布函数曲线。为了研究压力对非晶形成过程的影响,分别选取0 GPa和4 GPa两种压力下不同温度的RDF曲线,图6a和b分别为0 GPa和4 GPa压力下的RDF曲线。可以看出,两者从1600 K的熔融态降温到400 K时凝固,曲线第二峰都发生劈裂,证明形成的最终产物是非晶。对比箭头所示的曲线,在0 GPa压力下降温到800 K时曲线第二峰才开始发生劈裂,而在4 GPa压力下降温到1000 K时曲线第二峰中间即开始下陷,这说明压力增大可以提高原子体系形成非晶的温度,即Ti-Al合金的玻璃转化温度Tg随压力的增大而升高。这一点可以从热力学分析中得到解释[14]。

2.3 H-A键型指数法分析

图5 Ti-Al合金在1 K/ps降温速率和不同压力下的径向分布函数曲线Fig.5 Radial distribution function curve of Ti-Al alloy under a given cooling rate of 1K/ps and different pressures (a)0 GPa;(b)4 GPa

图6 Ti-Al合金在5 K/ps降温速率和不同压力下的径向分布函数曲线Fig.6 Radial distribution function curve of Ti-Al alloy under the given cooling rate of 5K/ps and different pressures (a)0 GPa;(b)4 GPa

键型指数法主要是指 H-A 键对分析法[15],它是通过两个原子及其与周围的共有原子成键关系来描述这对原子的方法,可以方便地模拟原子短程排布特点,有效描述液态、非晶以及晶体的原子构型。判断一对原子是否成键的依据是看他们之间的距离是否小于径向分布函数出现第一个极小值时的距离。用四个整数ijmn表征键对关系。i表示任意两个原子是否成键,i=1表示成键;j表示这对原子与周围原子同时成键的原子数;m表示与此对原子同时成键的原子之间的成键数;n用来区分不同的拓扑结构。一般将1551,1541和1431键对作为非晶的判断标准,这里我们以这三种键对之和在所有键对中所占比例作为考察对象,给出其随温度变化的曲线。

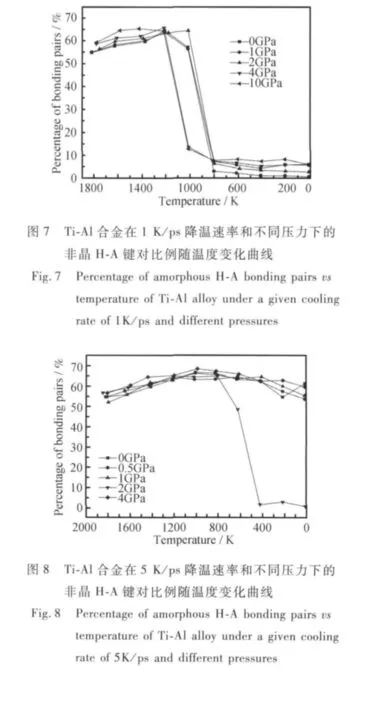

图7和图8分别为1 K/ps和5 K/ps降温速率下不同压力的非晶H-A键对比例随温度变化曲线。从图7可以看出,非晶键对比例在凝固过程中从60%下降到接近0,说明系统发生了晶化。进一步观察在不同压力下非晶键对比例发生阶跃的温度,发现压力为0 GPa,1 GPa和2 GPa时大概在900 K时发生阶跃,而压力为4 GPa和10 GPa时大概在1100 K时发生阶跃,可见压力增大明显提高了Ti-Al合金的晶化温度。而且当压力为1 GPa时,晶化后非晶键对所占比例最低,可见在此压力下原子的晶化程度最高,这与图1中压力为1 GPa时晶化后的平均原子能量最低的结果形成相互印证。压力进一步增大反而导致非晶键对比例升高,特别是在10 GPa的压力下,晶化后的非晶键对比例甚至超过了零压力下的比例。从图8可以看出,除了在2 GPa压力下非晶键对比例降到接近0的水平,其他压力下非晶键对比例一直保持在60%附近,说明在2 GPa压力下系统发生了晶化。

3 结论

(1)无论是凝固生成晶体还是非晶,增大压力会缩短原子间距,减小平均原子体积。原子形成晶体后结构稳定,平均原子能量将发生一个阶跃性下降。

(2)在一定的降温速率下,只有在外压合适的情况下才会出现晶化。

(3)在凝固生成晶体的降温速率下,增大压力会使晶化温度升高;在凝固生成非晶的降温速率下,增大压力会使玻璃转化温度升高。

[1]刘东戎.TiAl合金锭凝固组织形成的数值模拟[D].哈尔滨:哈尔滨工业大学,2006.

[2]WANG L,BIAN X F,LI H.Structural characteristics of Ag3Au alloy melt and crystal growth by molecular dynamics simulation[J].Materials Letters,2001,51:7 -13.

[3]谷廷坤,齐元华,秦敬玉.液态合金NiAl凝固过程中微观结构转变的分子动力学模拟[J].化学物理学报,2003,16(5):385-389.(GU T K,QI Y H,QIN J Y.Molecular dynamics simulations of solidification of liquid NiAl[J].Chinese Journal of Chemical Physics,2003,16(5):385 -389.)

[4]戚力,张海峰,胡壮麒.分子动力学法对Cu-Ag合金熔化及凝固过程的模拟[J].金属学报,2004,40(7):736-740.(QI L,ZHANG H F,HU Z Q.Molecular dynamic simulation of melting and solidification in binary liquid metal:Cu-Ag[J].Acta Metallrugica Sinica,2004,40(7):736 -740.)

[5]曲迎东,李荣德,袁晓光,等.高压作用下合金凝固的研究进展[J].铸造,2005,54(6):539-541.(QU Y D,LI R D,YUAN X G,et al.New advance of alloy solidification process under high pressure[J].Foundry,2005,54(6):539 -541.)

[6]KAZANC S.Molecular dynamics study of pressure effect on glass formation and the crystallization in liquid CuNi alloy[J].Computational Materials Science,2006,38:405 -409.

[7]赵九洲,刘俊,赵毅,等.压力对非晶铜形成影响的分子动力学模拟[J].物理学报,2007,56(1):443-445.(ZHAO J Z,LIU J,ZHAO Y,et al.Molecular dynamics simulation of the pressure effect on the formation of glassy Cu[J].Acta Physica Sinica,2007,56(1):443 -445)

[8]CHANG H,ALTSTETTER J C,AVERBACK R S.Characteristics of nanophase TiAl produced by inert gas condensation[J].Journal of Materials Research,1992,11(7):2962-2970.

[9]SENKOV O N,SRISUKHUMBOWORNCHAI N,ÖVEÇOGLU M L,et al.High-temperature stability of nanocrystalline structure in a TiAl alloy prepared by mechanical alloying and hot isostatic pressing[J].Journal of Materials Research,1998,13(12):3399-3401.

[10]SENKOV O N,UCHIC M D,MENON S,et al.Crystallization kinetics of an amorphous TiAl sheet produced by PVD[J].Scripta Materialia,2002,46:187 -192.

[11]ZOPE R R,MISHIN Y.Interatomic potentials for atomistic simulations of the Ti-Al system[J].Physical Review(B),2003,68:024102.

[12]WANG W K,IWASAKI H,FUKAMICHI K.Effect of high pressure on the crystallization of an amorphous Fe83B17alloy[J].Journal of Material Science,1980,15:2701-2708.

[13]WASEDA Y.The Structure of Non-Crystalline Materials[M].New York:Mcgraw-Hill,1980.

[14]王耘涛,袁晓光,于宝义,等.高压条件下非晶态合金的研究进展[J].材料导报,2010,24:499-501.(WANG Y T,YUAN X G,YU B Y,et al.Progress of amorphous alloy under high pressure[J].Materials Review,2010,24:499 -501.)

[15]HONEYCUTT J D,ANDERSEN H C.Molecular dynamics study of melting and freezing of small lennard-jones clusters[J].The Journal of Physical and Chemistry,1987,91:4950-4963.