一种高精度数控车床的主轴装配工艺设计

关国旗

(山东普利森集团有限公司,山东德州 253000)

一种高精度数控车床的主轴装配工艺设计

关国旗

(山东普利森集团有限公司,山东德州 253000)

为了达到数控机床的高精度技术要求,对主轴组件的关键部件进行了严格的动平衡校核工艺规划。结合主轴组件特性,制定了主轴定向装配法方案。主轴轴承装配采用隔套双定位方法,为避免装配过程中隔套的过定位现象,对隔套进行了结构分析优化,并设计了隔套以研代磨的加工工艺,确保轴承的装配精度。实践证明主轴装配工艺的设计方案能够满足机床主轴动态特性的相关技术要求。

主轴 装配精度 装配工艺

我公司生产的CK6156数控车床是一种斜床身全功能高速精密数控车床,具有高精度、高效率的特点。目前,该型号车床已经广泛应用于汽车制造、航空航天、船舶制造和能源工业等领域的精密加工。

为了达到该机床的高精度技术要求,机床主轴系统的动态特性技术要求成为关键因素。为实现机床的高精度加工,主轴组件的技术方案不仅要满足行业标准,而且要达到磨床静压主轴的装配精度[1]。因此,该技术方案的实施必须依靠科学严谨的工艺规划,确保机床主轴组件的装配精度。

1 主轴系统动平衡校核的工艺设计

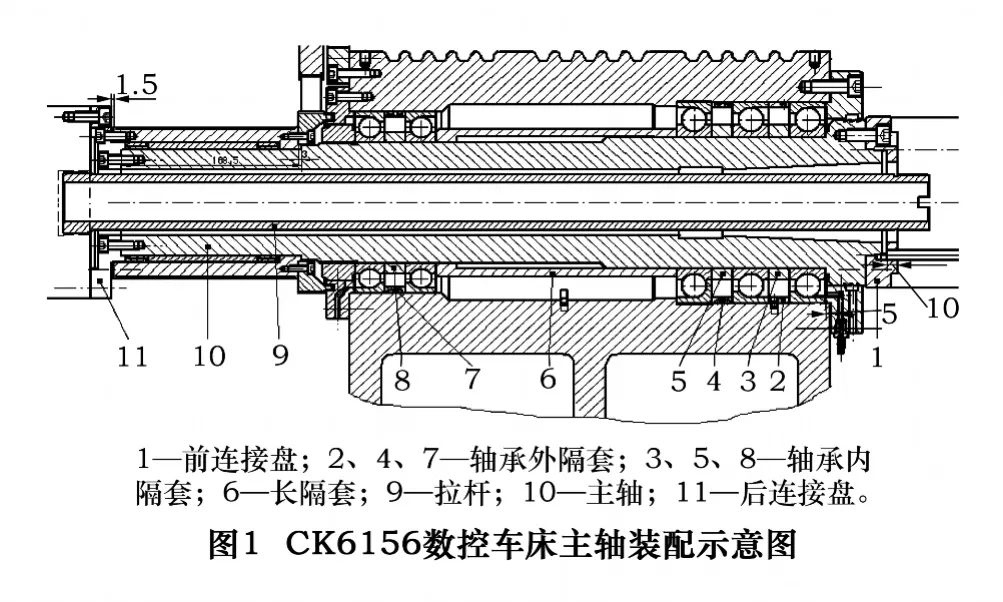

图1所示为CK6156数控车床主轴装配示意图。为了保证主轴组件装配的精度要求,需要首先进行相关部件的动平衡校核。

1.1 主轴系统主要零件动平衡校核

1.1.1 主轴动平衡校核

主轴动平衡在上海申克HY20BK型动平衡机上校核,该平衡机具有数字显示功能,可精确到mg。主轴动平衡量的技术要求为不平衡量小于1 g(位于φ300 mm圆周上,类似情况不平衡量均按此要求)。根据动静平衡试验,将不平衡量在主轴上直接去除。主轴前点的去重位置在靠近甩油槽处的最大外圆径向部位,主轴后点的去重位置在主轴后端面的轴向部位。经过反复试验,达到不平衡量小于1 g的技术要求。

1.1.2 长隔套动平衡校核

长隔套动平衡的技术要求为不平衡量小于1 g,不平衡量可直接在套体上去除。为消除动平衡时的跳动及动平衡点游离不定的现象,工艺上对圆度和表面粗糙度作了约定,要求圆度小于0.01 mm,表面粗糙度值不大于Ra0.8 μm。在工件去重时注意不能打透,以免造成工件变形,严重影响两端面的平行度。

1.1.3 复检单件工件精度

主轴和长隔套做好动平衡校核后,需要复检单件工件精度。复检的目的是标示主轴锥孔300 mm处最大跳动的位置(检棒检验)及主轴自身安装轴承处圆度凹点的位置。主轴复检采用两轴承处支撑结合锥孔检棒检验的方法。当主轴轴线的径向跳动靠近主轴端面处为0.005 mm,距主轴端面300 mm处为0.008 mm时,零件被认为合格品。

1.2 主轴系统组件动平衡校核

1.2.1 主轴与长隔套装配的动平衡校核

主轴与长隔套装配的动平衡校核的目的是为了确定长隔套相对主轴的位置,并做好标示,便于在后期装配中确定相对位置。其动平衡量的不平衡量小于1 g。

1.2.2 前连接盘的动平衡校核

主轴前端与卡盘连接的前连接盘连接后一起做动平衡。将前连接盘安装到带长隔套组装后的主轴组件上,并用螺钉紧固。动平衡的不平衡量同样要求小于1 g,不平衡量可直接在前连接盘的轴向去除。去除点可以位于盘面的内侧与主轴轴肩联结处(这样做一方面避免影响主轴关键部位的刚度和强度,另一方面达到不影响外观的设计要求)。在做主轴动平衡校核前,前连接盘用螺钉需经过单独称重,所有螺钉重量须一致(螺钉直接去重,达到工艺技术要求)。实践证明标准螺钉在未进行挑选和去重的情况下,可扩大动平衡量至1.0~1.5 g。

1.2.3 后连接盘的动平衡校核

主轴后端与油缸连接的后连接盘也要在装配后进行动平衡。方法是将主轴的后连接盘安装到主轴后端,用螺钉紧固。对螺钉的工艺要求同1.2.2要求所述。主轴组件的动平衡要求不平衡量小于1 g,不平衡量直接在后连接盘的端面轴向去除。

1.2.4 拉杆的动平衡校核

拉杆动平衡的不平衡量要求小于1 g,可直接在拉杆两端距螺纹20 mm位置径向去除。空心拉杆去重时注意不能打透工件,防止工作状态下切屑液流入空隙造成主轴等相关零件的锈蚀。拉杆的机械加工工艺精度要求同长隔套一样,圆度小于0.01 mm,表面粗糙度值不大于Ra0.8 μm,弯曲跳动小于0.015 mm。

完成以上各项动平衡校核后,需将各零件做好相对主轴装配的位置标示。从而确保个体与整体的相互关联,使主轴组件装配达到最佳的状态。

2 主轴轴承组装工艺设计

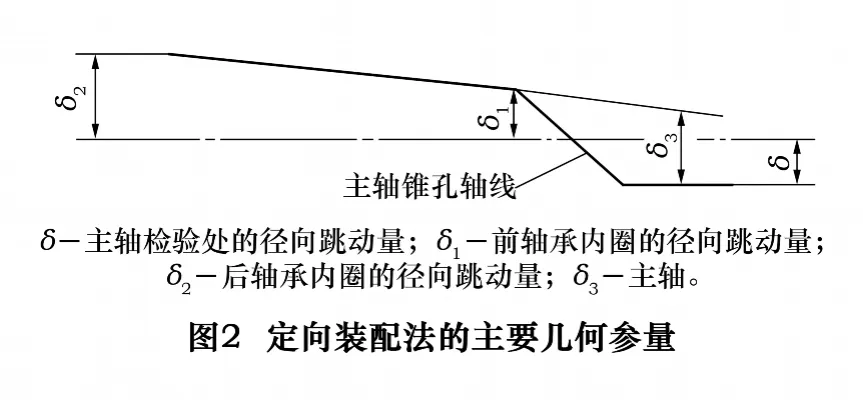

根据CK6156数控车床所选用的轴承精度等级及现有的制造水平制定装配工艺。装配方法主要采用定向装配法。如图2,该方法主要是将轴承内圈的径向最大跳动处与主轴前锥孔轴心线的最小偏差处配合;轴承外圈的径向最大跳动处与主轴箱内孔轴心线的最小偏差处配合[2]。从而达到较高的装配精度等级。

2.1 主轴的圆柱度校验

在实际操作中,采用圆跳动来替代主轴的圆柱度。检测时,主轴安装轴承处采用双“V”支撑。检测设备采用瑞士生产的大表盘千分表指示器。指示器垂直于“V”型支架的一个支承面,主轴轴向定位并平稳转动主轴,多次检测后标示出主轴的圆度凹点。

主轴锥孔的圆跳动采用主轴锥孔检棒检验,检测距主轴端面300 mm处的检棒圆跳动。主轴采用双“V”支撑,指示器垂直于检棒表面,主轴轴向定位并平稳转动主轴,多次检测后标出主轴锥孔的凹点。

2.2 轴承装配方法

装配轴承时,将前轴承内圈跳动的高点(或厚点)(对P4等级的轴承,轴承厂家对轴承内圈的高点都有标示)与主轴前轴承处的凹点标示相对应,使两零件配合后轴承滚道圆度尽可能高,进而提高主轴前端的旋转精度。将后轴承的内圈跳动高点与主轴前端锥孔的凹点标示相对应,使轴承安装后能够减小主轴锥孔的径向跳动误差。

连续对3台床头箱主轴装配前后主轴锥孔径向跳动误差进行检测,结果如表1所示。参照国家相关标准[3],主轴装配后,当主轴锥孔径向跳动误差靠近主轴端面处为0.008 mm,距主轴端面300 mm处为0.012 mm时,装配被认定合格。通过表1数据对比,采用上述定向装配工艺方法,能够有效提高主轴的装配精度。按照同样方法对主轴装配前后主轴轴颈处的跳动误差、轴肩处跳动误差均进行比较,结果证明了这种装配工艺方法的可行性。

表1 主轴装配前后主轴锥孔的径向跳动误差

3 主轴装配工艺规划

3.1 主轴轴承隔垫的双定位分析

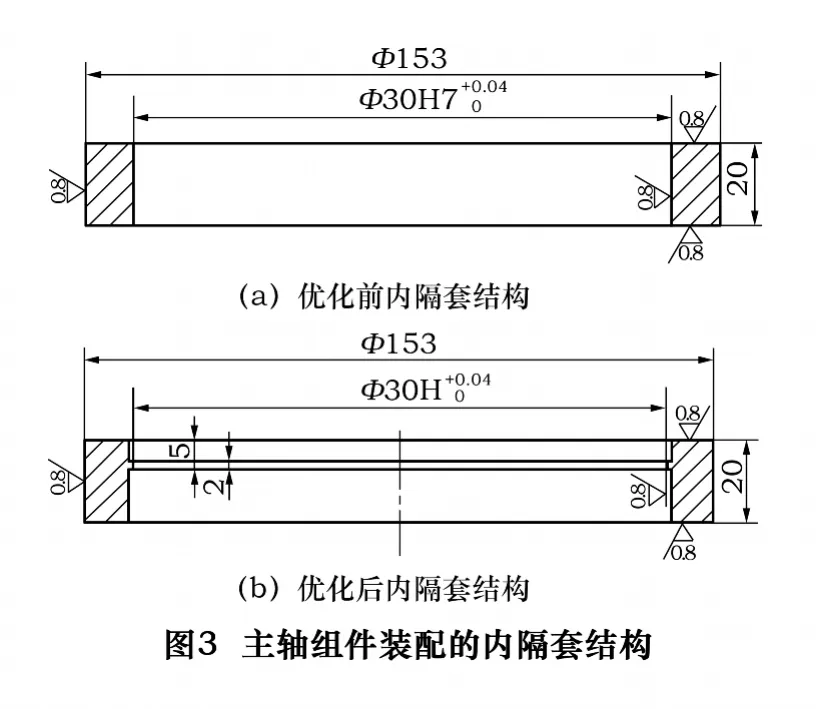

为了提高主轴系统的刚性,消除受迫振动和自激振动引起的加工误差,机床主轴轴承之间采用隔垫结构。但是隔垫与主轴之间间隙太大,在主轴高速旋转时会产生很大的转动惯量,并影响机床的加工精度。当轴承隔套与主轴装配后,双定位造成的过定位问题使轴承隔套的两端面与轴承隔套内孔定位圆柱面存在相互干涉的现象。通过多年的实践经验和试验研究,在消除隔套过定位的前提下,设计出主轴的端面与圆柱面的双定位装配工艺。

3.2 隔套结构设计与工艺优化

修改后的内隔套结构如图3b所示:在保证内孔精度的基础上,将内隔套与主轴的配合接触长度由原来20 mm缩短至2 mm。这种结构在保证隔套端面定位的前提下,依靠隔套本身的弹性变形,解决了圆柱面过定位问题,从而达到了设计上的双定位要求。轴承外隔套的安装采用相似的结构形式。

CK6156数控车床采用德国产FAG P4级成组轴承。为保证轴承预紧时轴承受力的平稳性和均匀性,加工工艺要求轴承隔套两端面的平面度及平行度为0.03 mm。轴承内隔套尺寸为φ153 mm×φ130 mmH7×20 mm,外隔套尺寸 φ200 mmh6× φ188 mm ×20 mm。原来的加工工艺为磨工件两端面,但是经过多次反复磨削后不能达到0.003 mm的精度。通过分析制定了以研代磨的加工工艺,加工工艺过程为:车削留磨量—磨削内孔至尺寸—粗磨两平面—钳工研面—磨削对面—交检。

通过这种研磨加工,轴承隔套加工精度达到了0.003 mm的技术要求,保证了轴承的装配精度。

3.3 主轴的装配工艺

主轴轴承严格按照定向装配法的技术要求,采用热装工艺装配。将轴承、轴承内隔套用电磁加热器进行加热,加热温度控制在70~80℃,时间控制在1 min左右。在主轴端面安装起吊环,主轴组件被吊起并垂直装入床头箱体孔中,安装前法兰盘,将箱体放平后安装后端法兰盘。

结合主轴精度对轴承进行预紧。预紧过程中需要对主轴进行前后窜动的调整。调整完毕后,对机床主轴进行热检,各项精度合格后停止调整。

4 结语

主轴组件装配完成后采用专用检具(检棒)检验,主轴轴线的径向跳动靠近主轴端面处达到0.002 mm,距主轴端面300 mm处达到0.003 mm,满足装配精度技术要求。

装配后机床的试切削验收表明,本文的主轴装配工艺能够完全达到机床重切、抗振切槽试验、最大功率试验的技术要求。车削试件表面粗糙度可达Ra0.4 μm,尺寸精度可达IT6。

本文的装配工艺能够满足CK6156数控车床主轴动态特性的要求。同时,该工艺方案为CK6156系列机床切削系统稳定性的研究和切削参数的进一步优化以及CH系列车削中心的研发工作奠定了坚实基础。

[1]坐标磨床第3部分技术条件(JB/T6091.3-2007)[S].

[2]王先逵,孙凤池.机械加工工艺手册[M].北京:机械工业出版社,2007.

[3]金属切削机床通用技术条件(GB/T9061-2006)[S].

作者:关国旗,男,1966年生,工程师,主要研究方向为机械设计制造与工艺规划。

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

The spindle assembly process design of a high-precision CNC lathe

GUAN Guoqi

(Shandong PRECION Group Co.,Ltd.,Dezhou 253000,CHN)

The dynamic balance process of major parts of spindle was planned to achieve the technique of the high-precision CNC lathe.The directional assembly approach of the spindle was used for the assembly process according to the features of major parts.The double-location approach of the isolation cylinders was used to assemble the bearings of spindle.The structure of the cylinders were analyzed and optimized to avoid the over location.The grinding process substituting for the milling process of the cylinders manufacturing was designed to make sure the assembly accuracy of the bearings.The experience shows that the assembly process is suitable for the relevant technical requirements of the dynamic parameters of the spindle.

Spindle;Assembly Accuracy;Assembly Process

TH161

B

(编辑 宋业钧)(

2011-05-04)

120112