我国焦炉煤气甲烷化利用技术的进展

供稿| 钱红辉,丰恒夫

我国焦炉煤气甲烷化利用技术的进展

供稿| 钱红辉,丰恒夫

内容导读

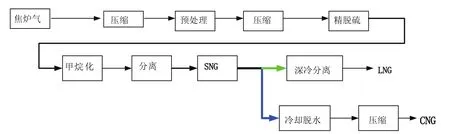

焦炉煤气作为优质的二次能源,富含H2(54%~59%)、CH4(23%~28%)等可燃气体,在催化剂作用下进行甲烷化反应,将CO、CO2与H2转化成主要含甲烷、氢气、氮气的混合气;再采用气体分离技术制得甲烷浓度在~90%的合成天然气(SNG);进一步压缩得到压缩天然气(CNG);再经进行液化分离生产液化天然气(LNG)。合成天然气是焦炉煤气资源化利用的最佳方式,前景十分广阔,但工艺路线亟需优化。

近年来我国焦炉煤气的利用问题,已成为独立焦化企业生存发展的关键,“焦炉煤气甲烷化生产天然气”这一热门课题,随之受到业内人士极大关注。综合利用好我国的焦炉煤气,寻求新的经济增长点,是焦化企业节能减排的重要内容,是实现可持续发展的重大技术措施。

表1 焦炉煤气主要成分

我国焦炉煤气综合利用现状

炼焦企业一般每生产1t焦炭,同时生产400 m3左右的焦炉煤气,焦炉煤气主要可燃成分氢气(H2)、甲烷(CH4)、一氧化碳(CO)和二氧化碳(CO2),含量见表1。焦炉煤气的热值为17~19 MJ/Nm3,是优质的中热值气体燃料,除民用外,广泛用于工业企业,如陶瓷厂、水泥厂、玻璃厂窑炉的加热燃料。从20世纪90年代开始逐步开发出发电、生产化肥、提氢等工艺,本世纪初我国又开发出焦炉煤气制甲醇技术。

由于焦炉煤气中含有50%以上的氢气,只需将焦炉煤气中的甲烷转化成一定比例的CO和H2,进而合成甲醇,加入汽油中掺烧或代替汽油作为动力燃料,甲醇汽油从掺兑15%到100%使用甲醇均可。2004年12月我国自主开发的世界上第一套炼焦煤气制甲醇装置(8×104 t/a),在云南曲靖大为炼焦制气供气厂成功运行,我国目前有近70套不同规模的利用焦炉煤气生产甲醇的装置。2011年甲醇消费量2500万t,而产量仅有2000万t左右,虽然比2010年增加了27%,但是仍然有500万t的缺口。

焦炉煤气用作气体燃料是最廉价的应用方法,而用于发电或者生产化肥,则成本高,利润微薄,缺乏竞争能力。焦炉煤气制甲醇由于驰放气中H2没有得到充分利用,造成原料气的浪费,况且近年来甲醇产量大增,需求低迷。与发电、制甲醇相比,焦炉煤气转化天然气利用效率最高达60%,其单位热值水耗却是其中最低的,仅为0.18~0.23 t/GJ。

焦炉煤气甲烷化利用可行性

天然气是一种多组分的混合气体,其主要成分是CH4,另有少量的乙烷(C2H6)、丙烷(C3H8)及丁烷(C4H10)。在标准状况下,CH4至C4H10以气体状态存在。天然气广泛应用于城市燃气、车用及特种燃料,是一种清洁型能源,燃烧后产生的污染仅为液化石油气的1/4,煤的1/800。

由于焦炉煤气富含H2、CH4与CO,因此可通过甲烷化反应来提高热值,使绝大部分CO、CO2转化成CH4,经进一步分离提纯后可以得到CH4体积分数90%以上的合成天然气(SNG),再经压缩得到压缩天然气(CNG),或经液化得到液化天然气(LNG )。

LNG是通过在常压下气态的天然气冷却至-162℃,使之凝结成液体,可以大大节约储存空间及远距离运输成本,而且具有热值大、性能高等特点,是一种新型清洁能源,越来越受到青睐,很多国家都将LNG列为首选燃料,天然气在能源供应中正以每年约12%的高速增长,成为全球增长最迅猛的稀缺清洁资源,正在成为世界油气工业新的热点。

目前我国天然气消费量占一次能源消费比例只有3%~4%,远低于世界25%的平均水平。近年来我国天然气应用呈现两个特点:一是市场处于快速发展期,二是价格处于逐步上升期,天然气以年产量13.2%的速率增长,其消费市场已经扩展到全国30个省市区。

图1 焦炉煤气制天然气工艺流程

焦炉煤气甲烷化工艺路线

利用焦炉煤气富氢、高甲烷的特点,进行化工合成资源化的开发,是我国炼焦工作者孜孜追求的课题,焦炉煤气制天然气的核心技术是焦炉气的甲烷化合成工艺。

第一步是焦炉气净化:焦炉气经过压缩、气体变压吸附分离技术脱除萘、焦油、苯等,再加氢转化优劣,逐步实现规模化,解决工艺参数的优化,扩大高压设备的国产化问题,科研院校抓好技术的研发,开发适合中国实际的廉价催化剂及高效分离元件,促进焦炉气生产天然气效益的最大化。

焦炉煤气甲烷化利用前景

脱硫,使总硫含量降低到0.1ppm。

第二步是焦炉煤气甲烷合成:其目的是使焦炉煤气中的CO、CO2与H2进行反应生成CH4。

甲烷合成反应是强放热反应,以焦炉气组成为基准,每1%CO转化为甲烷,气体的绝热温升约为63℃;每1%的CO2转化为甲烷,气体绝热温升约为50℃。

第三步是甲烷分离提纯:甲烷合成反应后的气体组分中甲烷含量在60%左右,然后合成气进入变压吸附或膜分离装置,将大部分的氢、氮低热值组分分离出去,分别得到富甲烷的天然气和富氢气气体。该合成天然气完全符合国家规定的管道天然气的标准GB17820-1999,且部分数据远远优于该标准,可以利用管道输送到用户,也可以经过压缩得到CNG,或进一步液化而生产出液化天然气(LNG),不仅原料与能量利用率高,且工艺流程优化简捷。

西南化工研究设计院开发了具有自主知识产权的焦炉气预处理、甲烷化、净化分离合成天然气成套集成工艺线路,见图1。

我国焦炉气甲烷化技术关键工艺路线已经打通,继而是要以甲烷化核心技术作为提高产业竞争力的突破口,总结代表性示范项目的运行实践,比较各流程的

2011年我国焦炭产量达42779万t,即同时产生至少1700亿 m3的焦炉煤气,虽然炼焦煤气放散率每年均以5%~8%的速率递减,但仍有大约70至90亿 m3的焦炉煤气被放散浪费掉,相当于每年损失掉500万 t标准煤。而我国能源结构特点是“缺油、少气、富煤”,天然气资源人均占有率还不到世界平均水平的10%,近5年来平均增速达17.6%。“十二五”期间,天然气占一次能源消费的比重将由目前4%上升到8%。焦炉煤气制天然气是最为现实的路径选择,它具有几大明显的优势。

首先是清洁。焦炉煤气制天然气过程中的耗水量和CO2排放在各种煤化工工艺中处于低端,而且燃烧过程中几乎不排放有害气体。

其次是高效。我国提高能效的空间非常大,利用集成方式发展煤气制天然气,对煤炭的转化利用进行全生命周期管理,可以极大提高能源转换效率和使用效率,使全生命周期的能效达到80%以上。

第三是便捷。我国煤炭产区主要位于中西部省区,而能源消耗主要在东南沿海等经济活跃地区,产需的不平衡造成煤炭资源异地“大搬家”。发展焦炉煤气制天然气,可以将西部丰饶的煤炭资源就地转化为天然气,并通过地下输气管道长距离输送到消费区域。

焦炉煤气甲烷化工艺技术开辟了焦炉煤气高效利用新途径,将成为焦化企业新的经济增长点,2011年仅仅山西省就签定25了个天然气合同。2012年将是投入实用的一年,预计正在建设及前期准备的项目超过10个,山东菏泽富海能源公司及邯郸裕泰集团的焦炉煤气制液化天然气(LNG)规模均为8万t/a,这些项目今年内均将陆续建成投产,构建了焦化行业新的产业发展链条。

结束语

焦炉煤气甲烷化生产天然气,投资小,消耗低,无污染、能量利用率高、产品市场前景好,技术已趋于成熟,是焦化企业煤气利用的较佳选择,被众多焦化企业看中,对促进焦化行业节能减排与产业可持续发展具有重要的意义。

钱红辉,高级工程师,毕业于武汉科技大学,长期从事焦炉煤气净化利用生产技术管理

丰恒夫,高级工程师,毕业于武汉科技大学,长期从事焦化生产技术管理,中国炼焦行业协会副秘书长

Progress of Coke Oven Gas Methanization Using Technology in China

QIAN Hong-hui, FENG Heng-fu

book=78,ebook=48