双工位RH拆分为两套单工位RH的改造

供稿| 朱海亮/ZHU Hai-liang

双工位RH拆分为两套单工位RH的改造

Transformation of Twin Vessel RH Plant to Single Station RH Plant

供稿| 朱海亮/ZHU Hai-liang

内 容 导 读

RH真空精炼技术于1959年由德国Rheinstal Huttenwerke钢厂开发成功,最初主要用于大锻件、厚板等钢种的脱氢处理。20世纪80年代后,随着超低碳钢产量的增加,RH装置数量增长的很快,功能也由最初的脱氢功能发展到深脱碳、脱气(氧、氮、氢)、去除夹杂物、升温等,目前RH已发展成为应用非常广泛的炉外精炼工艺之一。

近年来国内许多钢铁企业在改、扩建时,选择了RH精炼工艺,用于高端品种钢的开发和生产。出于投资的考虑,或因厂房空间狭小的问题,很多企业选择了双工位RH的工艺型式,即两个处理工位共用一套真空泵、一套液压站及上料、投料系统。随着IF钢、硅钢等超低碳、超低氧及高纯净钢等高端品种钢的开发,产品定位的提高,经RH处理的钢种和产量越来越多,RH的产能成了提高产品定位和产量的限制性环节。将双工位RH拆分为两套单工位RH可较大幅度增加产能,一定程度上解决该问题。本文对双工位RH拆分成两套单工位RH的可行性、改造内容、投资及改造后的产能等进行分析讨论。

双工位RH型式

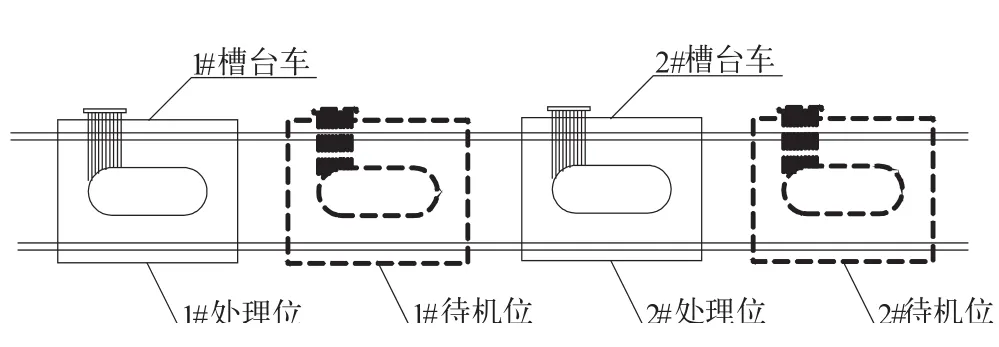

双工位RH分为简易双工位(型式为两车三位,见图1)、标准双工位(型式为两车四位,见图2;三车五位,见图3)和豪华双工位(四车六位,见图4),各种型式分析如下。

图1 简易双工位(两车三位)

简易双工位

该种型式双工位RH如欲拆分为两套单工位,需延长槽台车轨道,在左右两侧各增加一个待机位,同时增加一套真空槽台车(包括相应的真空槽、热弯管等),将增加的真空槽台车置于现有的待机位,当1#/2#处理位进行换槽操作时,1#/2#槽台车开至左/右侧新增待机位,新增槽台车开至1#/2#处理位进行处理。此种型式即为两套单工位RH共用一套备用真空槽,对作业率有一定影响,对生产调度、真空槽修砌、烘烤等提出了更高的要求。其他新增真空系统、液压站、公辅系统改造等内容见下文分析。

标准双工位(两车四位)

该种型式双工位RH相比于两车三位RH来说多了一个待机位,故改造时在左侧增加一个待机位、在现有1#待机位增加一套真空槽台车即可,型式即同三车两位改造之后效果相同。

改造前后产能分析

双工位RH在节省投资、缩短处理时间、提高设备作业率方面有一定的效果。例如以某厂150 t四车六位双工位RH为例进行分析,RH处理时间分为处理前辅助时间4 min(包括吊包、钢包台车开到处理工位、钢包顶升、真空泵预抽等)、纯处理时间约26 min(包括化学升温、脱碳、脱氢、脱氧及合金化等)、处理后辅助时间约5 min(包括钢包下降、喂丝、吊包等)。采用双工位RH,在一工位进行处理时,另一工位可进行喂丝等处理后操作和下一包的吊包、顶升等处理前操作,故可较大幅度降低处理周期,提高设备作业率。但由于真空系统和液压站均为一套,不能两个工位同时进行真空处理(处理时间约为26 min),故制约了RH的产能。而将其拆分为两套单工位RH后,即两个工位可同时处理,大大的释放了RH的产能。

改造内容

双工位RH拆分为两套单工位RH,改造内容涉及能源介质系统改造、新增真空系统、新增液压站、电气系统改造、控制系统拆分等。具体为:

公辅设施

蒸汽:由于新增一套真空系统,故蒸汽需求量将会翻番。如炼钢厂蒸汽量富裕,可直接将富裕蒸汽供新增真空泵使用;如炼钢厂蒸汽富裕量不足新增真空泵使用(以150 t RH为例,~22 t/h),则需新上快速锅炉来满足蒸汽的供应,同时需重新设计蒸汽管网。

浊环水:由于新增一套真空系统,浊环水量将会翻番。对浊环水冷却塔的能力要求提高了很多,如果冷却塔的处理能力满足不了新增水量的要求,就需新上1台冷却塔。同时需重新设计给排水管网。

氧气:双工位拆分为两套单工位以后,由于两套顶枪将会同时工作,故氧气需求量将会翻番。故需重新设计氧气管道。因为RH为间断吹氧,且频率不高,故对车间总耗氧量的影响不大。

氮气、氩气:RH中用氮气进行设备吹扫、真空复压等操作,用氩气进行钢包吹氩。这两种介质用量均不大,对车间影响很小。双工位RH拆分为两套单工位RH后,只需重新设计其管路即可。

高位料仓系统

双工位时,两个处理工位共用一套合金上料及加料系统,拆分为两个单工位后,也需将合金加料系统拆分为两套。原有料仓数量不能满足两套单工位RH的合金品种,故需新增高位料仓及延长其上料皮带走行距离,保证每套单工位RH均有足够的合金品种及合金储量。同时改造合金投料系统,包括增加称量料斗数量、延长称量料斗下加料用可逆皮带机的长度(如用溜管加料时,将新增料仓合金料溜管与原加料溜管汇合,同时需考虑溜管角度大于合金料的最大安息角),保证合金料的正常投入。

真空系统

双工位RH拆分为两套单工位RH的核心改造内容为新增一套真空系统,包括抽气主管、真空主阀、气冷器、真空泵,及其配套的测试岐管、真空复压阀站、真空度测量阀站、回水装置等。

因真空系统占地较大且有超长件(如一级泵,有可能长达18 m),需考虑厂房内是否有空间放置新增真空系统,及考虑其吊装、安装问题。

钢包顶升液压系统

双工位RH中,只有一套液压站,在一个工位顶升到处理位并锁定高度后,才能进行另一个处理位的顶升。如拆分为两个单工位RH,需新增一个液压站,使每一个工位都能独立升降,互不影响。

电气及自动化控制系统

电气及控制系统改造,包括以下几方面内容:

高压变配电及低压配电系统:由于拆分后用电负荷增加较多,包括新增真空系统电气负荷、新增液压站电气负荷、新增回水电机负荷等,需校核原有变电器能力是否满足,如不满足,需新增变电器。同时需新增低压配电及传动柜。

自动化控制系统:需要将双工位的控制系统拆分为两个单独的控制系统。包括对本体控制系统、枪系统,合金投料系统的拆分,故需对联锁关系重新设定、新增供电柜、新增机旁箱远程站、新增电缆桥架等。

维修区

改造后,RH日处理炉数增加,原有维修区能力不够,需对维修区进行扩建。包括新增修砌位、烘烤盖、单梁吊、增加热弯管存放位等。

配套设施

配套系统也需进行改造,包括增加摄像机、增加风动送样装置、增加检修电葫芦、暖通系统等。同时需钢结构平台是否能承受新增设备的载荷,必要时进行加固处理。

结束语

在RH产能限制钢铁厂高端产品的产能、而车间布置紧凑位置狭窄不能再新上RH时,可考虑将现有双工位RH拆分为两套单工位RH。本文讨论了各种型式的双工位RH拆分为两套单工位RH的可能性、改造前后产能、改造内容等。经讨论,各种型式双工位RH均可拆分为两套单工位RH来提高设备作业率,提高产能,且改造费用不高,经济效果显著,为挖潜增效的可行方案。

近年来随着钢铁企业产品定位的提高,经RH处理的钢种越来越多,RH的产能成为提高产品定位和高端品种钢产量的制约因素,将双工位RH拆分为两套单工位RH,可较大幅度增加产能。文章对双工位RH拆分为两套单工位RH的产能、可行性、改造内容、改造投资等进行了分析。

唐山钢铁国际工程技术有限公司,河北 唐山 063000

图2 标准双工位(两车四位)

图3 标准双工位(三车五位)

标准双工位(三车五位)

该种型式双工位RH待机位和槽台车均已满足拆分为两套单工位RH的需求,改造工程量相比以上两种型式小的多,只需进行新增真空系统、液压站、公辅系统改造等即可。

图4 豪华双工位(四车六位)

豪华双工位(四车六位)

该种型式双工位RH待机位和槽台车均已满足拆分为两套标准单工位RH的需求,且每套单工位RH均有两套槽台车和三个位置,改造后两个单工位RH不互相影响,为最适合改造的RH型式。