金银纪念币压印成形中的缺陷预测

钟 文 柳玉起 许江平 胡云明 李胜强 赖茂明 孙志国

1.华中科技大学材料成形与模具技术国家重点实验室,武汉,430074 2.沈阳造币有限公司,沈阳,110042

0 引言

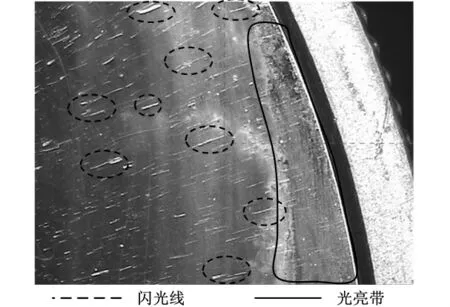

国际上纪念币压印的报废率为10%,而直径大、镜面面积大的纪念币,其报废率可高达50%。纪念币压印成形中的主要缺陷为光亮带、闪光线和压印不足等。光亮带缺陷表现为成形后的纪念币边缘处呈现一圈比较光亮的区域,在光亮带区域表面经常伴有的细小划痕称为闪光线。这两类缺陷极大地影响了纪念币的美观,是生产中必须解决的问题。由于造币企业与货币流通紧密相关,它们都由政府直接管理。因此,目前国内外的文献中关于压印成形中闪光线和光亮带缺陷机理的研究较少。在实际生产中,工艺参数的确定和缺陷的消除主要依赖于企业长期积累的生产经验。缺陷消除的主要手段包括提高模具局部的硬度和润滑、修正模具设计模型和修正坯饼边形等。成形中的压印力过小,会导致压印不足缺陷。一般通过多次试模,观察压印结果后选择合适的压印力。多次试模极大地增加了金银纪念币的生产成本和延长了生产周期,尤其是重新设计坯饼边形需要重新制作光边模具,导致生产成本的巨大耗费和和周期的延长。

在塑性加工领域中,基于数学模型的有限元模拟是目前研究金属塑性成形问题最有效的数值方法[1-4]。Leitao等[5]采用二维刚塑性有限元程序PLAST2对一种新型的双金属纪念币在预成形、光边和压印成形工序中的金属流动情况进行了分析。Roberto[6-7]采用三维有限元隐式程序分析了简单对称纪念币压印成形过程中应力、应变的分布以及材料流动状况,以便研究材料在压印过程中的流动方向及其填充图纹的能力,并且通过实验验证了模拟结果的有效性。针对纪念币压印成形中的闪光线缺陷和压印不足缺陷的模拟研究,国内外还未见任何报道。

华中科技大学材料成形与模具技术国家重点实验室在沈阳造币有限公司的资助下,采用弹塑性有限元理论以及动力显式中心差分算法,开发了专业的金银纪念币压印成形仿真软件COINFORM[8]。该软件具有优秀的前后处理系统和高效的求解器[8-10],能够准确模拟压印成形中贵金属的流动情况。在该系统的基础上,本文结合压印实例,对金银纪念币压印成形的缺陷展开了研究。

1 光亮带和闪光线缺陷预测实例

1.1 分析实例

图1所示为金银纪念币压印成形中的光亮带和闪光线缺陷。图2为坯饼采用的边形1的设计图。该形状为实际纪念币生产所采用的边形(尺寸保密),材料为Ag,其等效应力与等效应变满足指数函数=k(0.001+)nMPa,数值模拟中的相关参数见表1。初始六面体网格单元数为63 876,节点数为75 089,网格自适应加密2级。在压印过程中,下模固定,上模向下运动,其压下量为1.1mm。

图1 闪光线和光亮带缺陷

图2 边形1设计图

表1 材料型号及参数

闪光线经常出现在纪念币边缘附近的平面区域,而且其形状一般为指向纪念币中心的放射状。因此,我们重点研究这一区域的金属流动规律。图3为YOZ截面上坯饼上表面节点流动示意图,其中O点为纪念币中心。区域Q1(r=17.1mm,d=0.9mm)的表面节点在径向方向有较大位移,而且与其周围节点相比,这些节点的材料在流动过程中沿纪念币径向OY发生了流动方向的改变:由最初的向边缘流动改为向内部流动。此区域上表面材料在成形过程当中与上模紧密接触,与上模表面发生摩擦,以径向摩擦为主。当材料流动方向改变时,径向摩擦力的方向也会改变,从而在材料表面留下划痕,也就是闪光线。从图4可以发现,这些实际产品的闪光线均沿径向方向,而且划痕长度一般没有超过1.0mm。这些特征与此圆环区域中上表面摩擦力方向发生改变的节点径向流动距离大小均比较吻合。

图3 边形1上表面节点流动示意图

图4 闪光线(径向分布的划痕)

建立径向摩擦功模型来分析表面材料的摩擦程度,如图5所示。该模型有助于预测分析压印过程中的光亮带缺陷的分布,为消除光亮带缺陷提供理论基础。某节点在第n+1个增量步的径向摩擦功为

式中,W(n)为节点在第n个增量步的径向摩擦功;Fr为节点摩擦力在径向r的投影;Ur(n)为节点在第n个增量步的位移增量在径向r的投影。

图5 径向摩擦功模型

图6为径向摩擦功云图。测量获得径向摩擦功较大区域为Q(r=17.2mm,d=1.1mm),该区域所受摩擦力做功最大,产生光亮带缺陷的可能性也最大。而且,Q区域包含了上述Q1区域,也就是说径向摩擦功较大区域包含了闪光线,与实际生产时光亮带区域包含闪光线的现象一致,表明以径向摩擦功来考察和预测光亮带具有一定的准确性。

图6 边形1径向摩擦功云图

1.2 缺陷的消除

上述关于光亮带和闪光线形成原因的分析,初步提供了消除光亮带和闪光线的方法:修改坯饼的形状以减小圆环区域的径向位移以及避免表面材料流动方向的改变。上文中模具以及参数不变,采用图7所示的边形2,所得YOZ截面上表面节点流动示意图见图8。采用边形2,表面材料没有发生流动方向的改变,可以避免闪光线缺陷。图9为边形2径向摩擦功云图,相比边形1,最大摩擦功由1.06kJ降低为0.56kJ。

图7 边形2设计图

2 压印不足预测及实验验证

图8 边形2的上表面节点流动示意图

图9 边形2径向摩擦功云图

采用模具与坯饼表面的接触状态进行自动停机,以此来预测压印力大小。上下表面各单元与模具均已充分接触,说明图案已经填充完毕,可以结束模拟计算,从而根据行程-压印力曲线得出合适的压印力大小。本实例坯饼采用金质材料,其参数见表1。图10表明,上表面坯料与上模的接触状态接触充分,此时硬币图案已完全填充,在模拟过程中出现的最大压印力即为预测的实际所需压印力。图11所示为此过程中压印力随模具行程的变化曲线,其最大压印力达到1581kN。

图10 接触状态显示

图11 压印力-模具行程曲线

沈阳造币有限公司在实际压印过程中,针对此种模型和金质坯饼,采用的压力机为YB350型,压印力大小为1500kN。这说明COINFORM软件压印力计算准确,与造币厂家实际采用压印力一致。

根据以上选取的YB350型压力机和1500kN的实际压印力,对上述纪念币进行实际压印。

图12~图14所示分别为不同压力下的实验结果与模拟结果比较。在实验结果中,图中画有虚线圈的区域出现了严重的压印不足的缺陷。在模拟结果中,图中画有实线圈的区域为模具未接触的区域。从图中可以发现,在不同压印力的情况下,预测出来的未接触部分与实验中未成形部分基本一致。采用预测的压印力获得的实验结果比较饱满,图案99%已经成形出来。

图12 压印力为600kN时的结果比较

图13 压印力为1300kN时的结果比较

图14 压印力为1500kN时的结果比较

3 结论

(1)光亮带和闪光线缺陷预测。通过改变坯饼外形,表面节点的流动规律发生改变,降低了径向位移也即降低了径向功,摩擦力方向也保持不变,达到了预防光亮带和闪光线的目的。

(2)压力机及压印力大小预测。通过数值模拟方法预测压印力大小,方便工艺人员选择压力机和实际压印力大小的控制,消除了生产中的成形不足缺陷。

(3)COINFORM作为国际上第一个专业纪念币压印成形仿真软件,可以在提高产品质量、降低生产成本和缩短产品开发周期方面发挥作用。

[1]Li G J,Wu W T,Tang J P.A General Purpose 3-D Finite Element Code for the Analysis of Metal Forming Process[C]//International Conference and Workshop on Metal forming Process Simulation in dustry.Baden-Baden,Germany,1994:227-231.

[2]Chenot J L,Coupez T,Foument L,et al.Practical Simulation of Forging Sequence of Complex D Parts in Industry[C]//Proceedings of the 6th ICTP.Berlin:Springer-Verlag,1999:235-242.

[3]Belytschko T,Liu W K,Moran B,et al.Nonlinear Finite Elements for Continua and Structures[M].Beijing:Tsinghua University Press,2002.

[4]孟凡中.弹塑性有限变形理论和有限元方法[M].北京:清华大学出版社,1985.

[5]Leitao P J,Teixeira A C,Rodrigues J M C,et al.Development of an Industrial Process for Minting a New Type of Bimetallic Coin[J].Journal of Material Processing Technology,1997,70:178-184.

[6]Roberto F.The Design of a New Coin[J].The Art of Minting,2001(2):42-48.

[7]Roberto F.The Design of a New Coin[J].The Art of Minting,2001(3):52-54.

[8]许江平.金银纪念币压印成形模拟算法研究及成形工艺参数优化[D].武汉:华中科技大学,2009.

[9]许江平,柳玉起,胡云明,等.纪念币压印成形模拟系统COINFORM[J].锻压技术,2009 ,34(3):84-87.

[10]Xu J P,Liu Y Q,Li S Q,et al.Fast Analysis System for Embossing Process Simulation of Commemorative Coin– CoinForm[J].CMES:Computer Modeling in Engineering& Sciences,2009,1123(1):1-16.

——庆祝中国共产党成立一百周年贵金属纪念币展