电弧炉配料控制技术研究

鲁 军,张广跃

(沈阳理工大学信息科学与工程学院,辽宁沈阳110159)

电弧炉炼钢是以废钢铁为原料,配以埋弧加热、吹氩搅拌、合金成分微调、喂丝等手段,对钢水进行温度控制、成分微调、脱氧、脱硫、夹杂物控制[1]。向钢水中投入适量的合金及造渣料,以精确地控制钢水的成分,对钢种的质量起到至关重要的作用。为实现精确配料,使原料按一定的重量比例进入生产流程,使用电子秤进行自动配料已成为炼钢生产过程自动化的一个重要环节。在连续式配料过程中广泛采用配料皮带称,在间断式配料过程中,主要采用料斗电子称进行控制[2]。

目前抚顺炼钢总厂第四炼钢分厂配料控制采用的是快-慢速控制,该方法的粗、细门限值一经设定,只要设定值不变,则粗、细配料值也就不变,对条件、环境的变化不具有适应性,也无法纠正给料器的机械惯性及空间落料而造成的配料误差。本文以该厂50吨超高功率电弧炉生产过程为背景,对配料控制技术、自动配料控制系统及称重子程序进行了研究和设计,提出了由工控机和可编程序控制器(PLC)组成的综合控制系统。

1 配料控制方法

目前电弧炉配料控制系统常采用的控制方法有以下几种:

1.1 定值控制

定值控制首先是设定目标重量,然后启动给料机使料斗秤称重。这种控制方法是利用装载的实际料重W与设定值Wm不断地进行比较,只要W<Wm,则总是打开给料机,使物料以恒定的速度加装,当W≥Wm,则关闭给料机,停止供料。这种定值控制器比较简单,但配料误差较大。如要提高配料精确度,可在加料后期接近W1时,对给料机进行点动控制,但又会延长配料时间,失去了电子称快速性的优势。该控制方法在精确性和高速性方面很难协调,为此,提出了快-慢速控制方法,以实现对定值控制产生的误差进行修正。

1.2 快-慢速控制

该方法的基本思想是在给料开始阶段,给料机全速开放,大流量加料,当达到预设粗门限值Wb后,进行快-慢速切换,给料机慢速开放,用小流量加料,达到预设细门限值Ws后,关闭给料机,停止给料。

在称重值达到90%设定值之前,全速开放给料机,实现快速加料,既不会影响配料精度,又节省了时间。当W≥90%时,采用慢速加料的方法,使物料以较小的流量平滑地流入料斗秤中,待物料达到细门限值之后,关闭给料机,经过一定的延时,从稳定的电子秤上获取物料的实际值。

上述方法中,需要解决两个问题:

(1)由于给料机控制信号的滞后和惯性,在关闭给料机后,不能马上停止给料,仍有一部分物料自给料机落入料斗秤,如图1所示。

图1 控制信号与实际物料流量关系图

在t1时刻关闭给料机后,到t2时刻才完全停止给料,t2-t1的大小取决于慢速装料时流速Q的大小及给料机的时间常数。

(2)由于给料机到料斗秤物料表面有一段落差,给料机停止加料后存在空间落料,最终它要落入料斗秤中。

由于上述原因,使秤中实际物重总比给料机关闭时刻的物重大。为此,采用提前给出关闭信号的方法,使给料机关闭后再落入秤中的料重正好等于提前量WT。其配料过程如图2所示。

图2 配料过程控制图

细门限值由图2可得出:

式中,Wm为设定值,WI为提前量。

在实际应用中确定WI的方法为:(1)取设定值的百分数,如取WI=1.8%Wm;(2)根据大量的试验确定合适的WI。

1.3 自适应控制

在快-慢速控制中,粗、细门限值确定后,只要设定值不变,则粗、细配料值也就不变,对条件、环境的变化不具有适应性,也无法修正配料误差。而自适应控制则是根据上次称重时实际重量W与设定值Wm之间的偏差来重新修正下次称重时的门限值,除第一次称重是根据设定值Wm来计算粗、细门限值之外,以后各次都是根据上次称重的配料误差对门限值进行自动修正,以适应条件、环境的变化,获得较为稳定的称量精确度。

其控制规律为

式中:W*(n)为第n次称重的门限值Wb或Ws;W*(n-1)为第n-1次称重的门限值;δ=W-Wm为第n-1次称重时的偏差;k(δ)为与偏正δ有关的调整系数,其值由试验确定。

调整原则是在偏差|δ|大于或等于3%设定值时,只调整粗门限值,并且δ越大,则k(δ)越小,可满足大范围内的调整;而当偏差|δ|小于3%设定值时,只调整细门限值,且|δ|越大,k(δ)也越大,这样容易稳定在设定值Wm附近,使其不产生强烈的振荡。

1.4 最佳控制

最佳控制是利用实时控制原理,根据料斗秤和料仓的实际情况,计算出一个最佳提前量,在保证精确度的同时,可获得最高工作效率。料斗秤称重系统的原理如图3所示。

图3 料斗秤称重系统的工作原理

当给料机停止送料,系统达到稳定状态后,料斗秤内物料值为

式中:W为达到稳定状态后秤内物料的实际重量;W1为关给料机瞬时秤内物料的实际重量;W2为送料机构惯性造成的附加重量;W3为关闭瞬间空间落料重量。

如果W等于设定值Wm,式(3)即为最佳控制表达式,即

又:WI=Wm-W1,故计算提前量WI的最佳表达式为

下面分析各量的计算方法:

(1)W1可用传感器直接测量,从称重仪表中直接读取;

(2)送料机构惯性造成的附加重量

式中:Q为给料机的流量;t为给料机的延时时间;

假设物料自由落入料斗秤内,初速度为零,则有

式中,h为给料机至料斗秤底部的距离,h1为关闭给料机时秤内的物料高度。

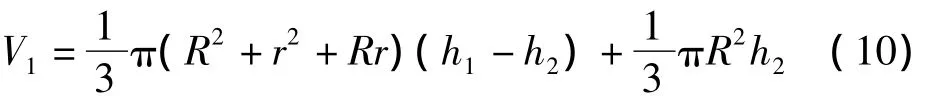

料斗秤为圆台形,落料成锥形,料斗秤及料位参数如图4所示。

图4 料斗秤及料位参数

图4中:α为料斗称的倾斜角度;β为落料面的角度;r为料斗称的底圆半径;R为落料的最大半径。

由图4可得

物料所占的体积V1为

则

式中ρ为物料比重。

因 α、β、r、ρ、W1为已知数,故由式(8)~ (11)可求出h1,由式(6)、(7)计算W2。

(3)关闭瞬间空间落料重量

式中T为给料机的时间常数,由试验求出。

在每次称重时,实时计算W2和W3,如果称重值满足最佳式(4),即W1=Wm-W2-W3时,关闭给料机,达到精确配料的目的。

最佳控制方法可使加料一直按一种速度进行,到达W1值后迅速停机,同时考虑了精度和工作效率,同其它方法相比,具有明显的优越性。

2 控制系统的组成

综合控制系统是以微处理器为基础,集中连续控制、顺序逻辑控制、数据采集和处理等功能。其组成有基本控制单元(PLC)、操作台、管理计算机及通讯系统等四个主要部分[3-5],系统组成如图5所示。

图5 配料综合控制系统图

2.1 计算机监控系统

管理计算机(研华IPC610)完成所有配料生产的数据管理、下位机设定值的计算任务,打印机用来打印配料单报表;操作台用于显示配料工艺流程画面、运行状态、生产过程故障报警,与键盘一起完成人-机对话的功能;CP525通讯处理器实现上位机与下位机的通讯,通讯采用主-从方式,即以上位机为主动方、下位机为从动方。当上位机需要从下位机读取数据信息时,上位机向下位机发送-取数据信号,下位机响应并调用相应的数据模块,实现数据自下而上的传送;当上位机向下位机传送数据时,上位机发送-送数据信号,下位机响应并调用相应的接收模块,实现数据自上而下的传送。如果传送过程出现错误,则上位机应置出相应的错误标志。

2.2 配料控制系统

配料系统选用西门子公司的S7-300可编程序控制器作为配料控制器,完成现场数据采集、过程回路控制、参数设定、设备顺序控制、设备运转操作监视和报警等功能[6]。

配料系统工艺流程如图6所示。该系统由15个料仓、4个料斗秤和2个皮带机组成。每个料斗秤配备一台振动给料机,配料时只允许某个料仓组的一个料仓加料,但不同料仓组可同时加料。2号皮带机停在钢包加料位置,当电炉加料时,2号皮带机向右行走至电炉加料位,当钢包加料时,则向左行走回到原位。如果料加错或加多,可由皮带机反转经溜槽实现返料。

图6 配料系统工艺流程图

3 称重控制子程序

考虑到配料精确度及粗、细配料值对条件、环境变化的适应性,采用最佳控制和自适应控制相结合的方法来对粗、细门限值进行设定和修正。

为在配料开始阶段能获得较高的配料精度,首先对粗、细门限值的设定采用最佳控制方法计算两个门限值,由于最佳控制方法中某些参数受工作条件的影响而产生计算误差,因此在第二次配料时利用自适应控制方法对两个门限值进行修正,以便进一步提高配料精度。

最佳控制方法确定的粗门限值Wb、细门限值Ws为

式中,Q粗开为快振时物料流量,Q细开为慢振时物料流量。

从第二次配料开始,采用自适应控制方法对两个门限值进行修正。

当δ≥3%时,改变粗门限值:

当δ<3%时,改变细门限值:

称重控制子程序是配料控制系统的核心,称重过程中的各种数据运算、比较、判断、快-慢速控制、电子称数据的采集、误差计算、点动加料、超限报警等功能都在此程序中完成,其程序框图如图7所示。

称重循环周期为50ms,每个周期采样一次电子称的重量值,计算所称物料的实际重量W。当W小于规定的粗门限值时,给料机快速振动给料;而当W大于粗门限值而小于细门限值时,则进行慢振;当W大于细门限值时,关闭细门,停止给料,待电子称基本稳定后,可读出物料的准确值W,计算误差δ。如果δ小于规定的范围,则这种料的称重过程结束,存入δ和W;若δ>0并且超过允许的误差范围,则称重过程结束,存δ和W,发出该料超限报警信号,由皮带机和流槽实现返料;若δ<0且|δ|超出允许的误差范围,则进行点动加料,达到规定的点动次数后仍不能满足要求,存δ和W,发出超限报警信号。

图7 称重控制子程序

称重过程需要说明的几个问题:

(1)去皮重。将每种物料装载之前的重量值作为皮重去掉,所得结果即为所加物料的实际重量。

(2)给料机开3秒钟(采样60次)后仍无料落入称中,则进行不流料故障报警,待处理后按键继续运行程序。

(3)电子称稳定状态的判断。程序通过连续四次采样值的波动来自动进行电子称稳定状态的判断,即当|Wn- Wn-1|+|Wn-1- Wn-2|+|Wn-2-Wn-3|≤0.2%Wm,可认为电子称已稳定,此时可读取物料的准确重量值。

4 结束语

本文通过对实际工程背景的分析与研究,在分析多种配料控制技术基础上,提出最佳控制和自适应控制相结合的控制方法及自动配料控制系统,并对单个料斗秤的称重过程进行了程序设计。

运行结果表明该系统称量速度快、控制精度高,能有效地控制钢水成分,提高钢种的质量。由于系统采用由工控机和可编程序控制器组成的自动配料控制系统,保证了系统具有较高的可靠性和灵活性。

[1]徐世铮.电炉炼钢学[M].沈阳:东北工学院出版社,1990.

[2]K.E.诺登.工业过程用电子秤[M].陆伯勤,金广尧,楼才生等译.北京:冶金工业出版社,1991:18-19.

[3]张庆彬,毕丽红.工业自动配料系统的组成和设计[J].起重运输机械,2005,2(11):32 -33.

[4]贺洪江,黄尔烈,赵奇.水泥生产配料的微机控制系统[J].自动化仪表,2000,4(21):42-43.

[5]施大发.分布式自动配料系统的设计与开发[D].长沙:湖南大学,2005.

[6]廖常初.S7-300/400PLC应用技术[M].北京:机械工业出版社,2005:10-47.