基于磁弹性的扭矩测量方法及特性分析

韩冰源,贾会聪,罗文文,梁文玉,顾福生

(东北林业大学交通学院,哈尔滨 150040)

汽车工业是国民经济发展的支柱产业之一,现代汽车正从由一种单纯的交通工具朝着满足人们需求和安全节能、环保的方向发展[1-2]。扭矩是各种传动轴的基本载荷形式,是旋转机械动力输出的重要指标,可以由其推测出设备的功率和运动状态[3-4]。扭矩测量是机械产品的研究开发、测试分析、质量检验和安全控制等工作中必不可少的内容,是各种动力机械运行状态监测和故障识别预报的主要信息源,可用于分析零件、机构受力状况和某些物理现象的产生机理,能够为旋转机械的设计提供科学数据,是目前国内外学者普遍关注的研究热点之一[5-7]。目前常见的汽车扭矩传感器普遍存在灵敏度低、稳定性差、安装使用不便以及无法适应恶劣工作环境等问题[8-11],本文基于磁弹性原理探讨扭矩测量的新方法,为新型汽车扭矩传感器的研发提供一种新的思路。

1 扭矩测量系统及方法

基于磁弹性原理搭建由铸铁实验台架、空心四方钢管扭杆、轴径为10 mm的弹性实验钢轴和固定支架等部件构成的扭矩测量实验台,连同加载扭矩的各种规格的砝码、TM-701型日本强力特斯拉计、强磁片、电子秤、千分尺和卷尺等仪器设备共同组成了扭矩测量系统,如图1所示。电子秤用来对悬挂物进行称重,卷尺用来测量力臂,千分尺用来测量磁头与轴的间隙以及磁块与轴的间隙,具有巨磁阻效应的特斯拉计用来直接测量磁感应强度并间接测量外加磁场强度,如图2所示。

图1 扭矩测量系统Fig.1 Torque measurement system

在扭矩测量系统的量程内依次输入不同的扭矩值,利用具有高灵敏度的特斯拉计测量磁感应强度值,根据实验数据分析扭矩与磁感应强度之间的关系;基于扭矩与磁感应强度之间的比例关系,通过实际测量磁感应强度值,反推相应的扭矩值,实现扭矩的方便、准确和稳定测量。具体测量条件为:在实验钢轴中心位置吸附强磁片产生恒定外加磁场,磁头与轴的间隙为0.52 mm,磁块与轴的间隙为1.58 mm,悬挂物质量为9 kg;在扭杆上每隔0.05 m设一个测量点,共设置十个测量点。通过外加强磁片来改变恒定磁场的强度,分析不同外加磁场强度条件下扭矩与磁感应强度之间的关系。所加强磁片有两种规格,一种是磁场强度为1.50×105A/m的小磁片,另一种是磁场强度为2.45×105A/m的大磁片。加一片小磁片时,恒定磁场强度为1.50×105A/m;加一片大磁片时,恒定磁场强度为2.45×105A/m;加两片大磁片时,恒定磁场强度为3.29×105A/m。可以看出,外加磁场强度随所加磁片数量的不断增加而逐渐增大,但并不是成倍增大,主要由于外加磁场叠加后部分磁力线重合导致的。

2 实验结果及分析

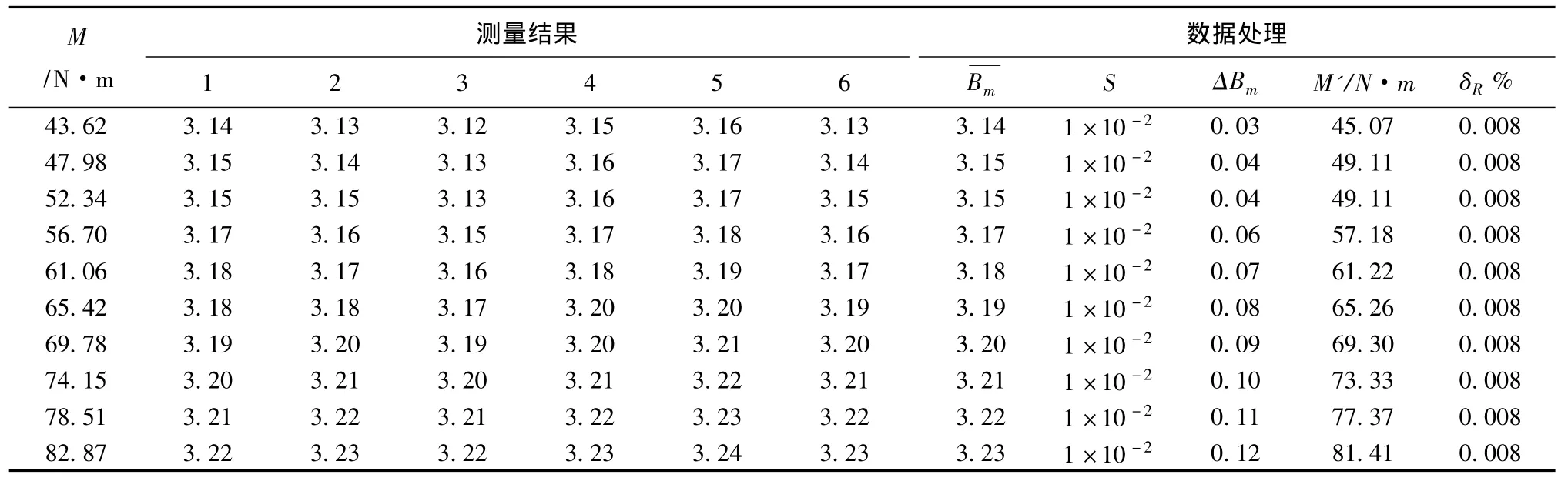

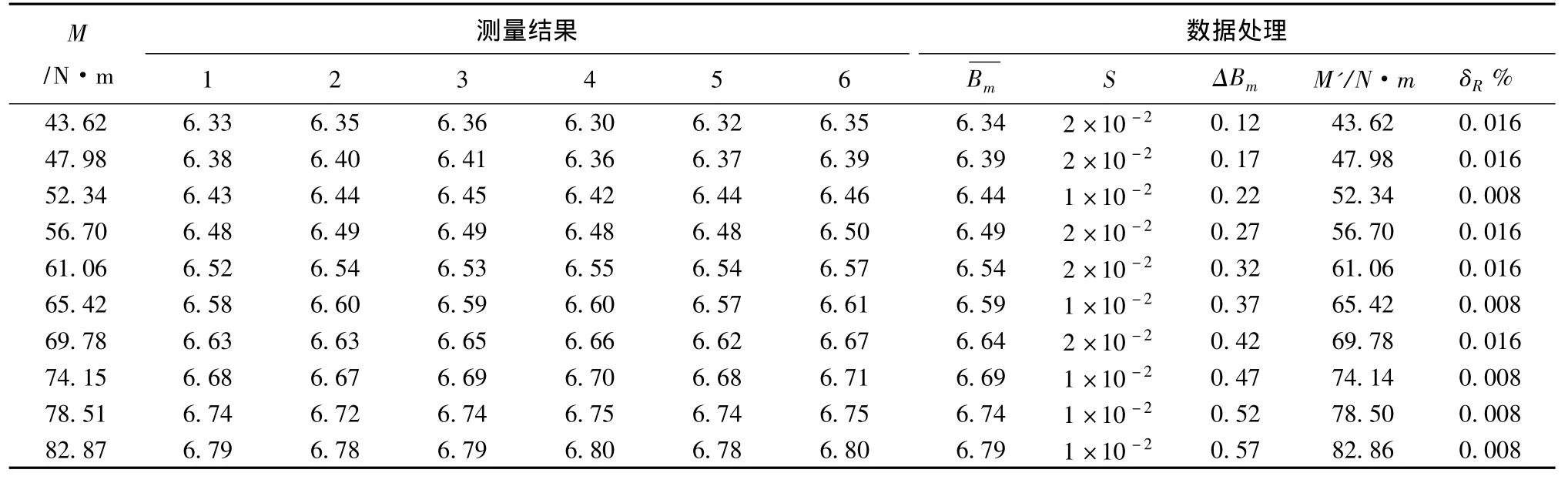

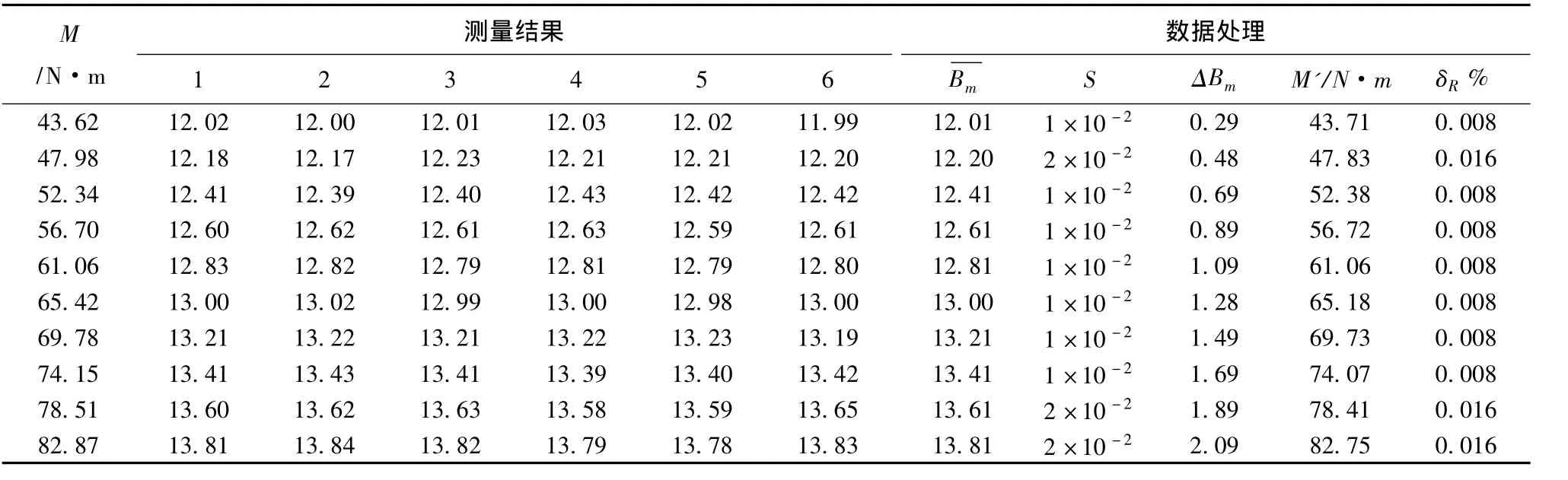

对应于扭杆上10个测量点,其力臂分别为0.5 m、0.55 m、0.6 m、0.65 m、0.7 m、0.75 m、0.8 m、0.85 m、0.9 m和0.95 m;扭杆与真实力臂夹角的余弦值为0.989,实际扭力为87.23 N,力臂为0.50 m的扭矩为43.62 N·m,其它力臂所对应的扭矩值参见表1~表3的第1列;不同扭矩条件下,测得的磁感应强度值参见表1~表3的第2~7列;在外加磁场强度分别为1.50×105A/m、2.45×105A/m和3.29×105A/m条件下,扭杆未受扭矩作用的磁感应强度测量值分别为3.11 mT、6.22 mT和11.72 mT,分别将其作为零点值与施加扭矩后的磁感应强度测量值进行比对,得到磁感应强度变化量ΔBm,参见表1~表3的第10列。

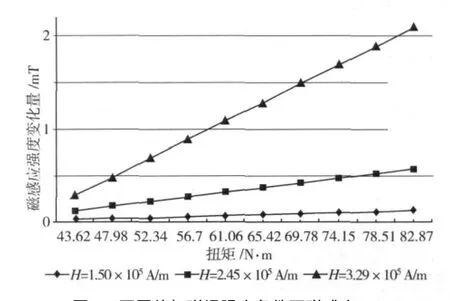

根据表1~表3中第1列和第10列的数据,绘制不同外加磁场强度条件下磁感应强度变化量与扭矩的变化关系图,如图3所示。

图3 不同外加磁场强度条件下磁感应强度变化量与扭矩之间的变化规律Fig.3 Changes of magnetic flux density under different torque and magnetic intensity

为消除零位误差和更清晰地描述磁感应强度变化量与扭矩之间的关系,将未对扭杆施加扭矩时的磁感应强度测量值设为零点值,因此由图3可以反映出磁感应强度和扭矩之间的关系,即不同外加磁场强度条件下,扭矩与磁感应强度变化量之间存在线性正比例关系。

表1 外加磁场强度为1.50×105A/m时的磁感应强度测量结果及数据分析 单位:mTTab.1 Magnetic flux density and data analysis with magnetic intensity of 1.50×105A/m

表2 外加磁场强度为2.45×105A/m时的磁感应强度测量结果及数据分析 单位:mTTab.2 Magnetic flux density and data analysis with magnetic intensity of 2.45×105A/m

表3 外加磁场强度为3.29×105A/m时的磁感应强度测量结果及数据分析 单位:mTTab.3 Magnetic flux density and data analysis with magnetic intensity of 3.29×105A/m

3 扭矩测量系统的静态特性分析

3.1 静态特性表达式

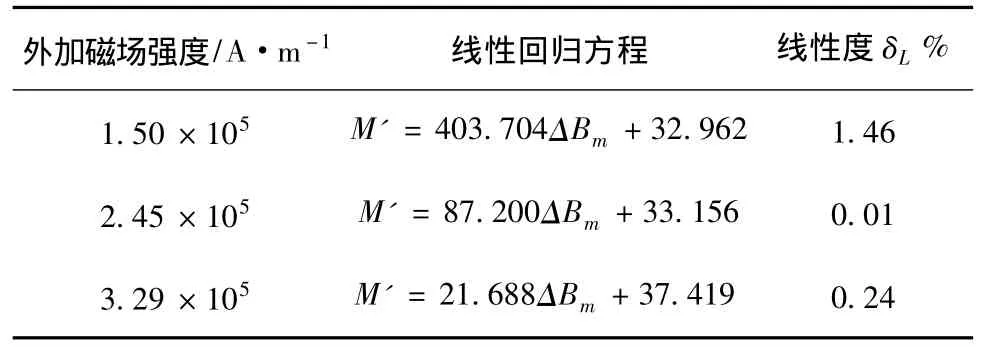

为定量描述扭矩与磁感应强度变化量之间的线性关系,利用SPSS统计软件,将扭矩作为因变量,将磁感应强度变化量作为自变量,对表1~表3中第1列和第10列的实验数据进行线性回归分析。为保证测量系统误差分析中样本的同源性,将表1~表3中对应于第3~7行的五组理论扭矩的磁感应强度变化量作为回归分析样本,将第8~12行的5组理论扭矩的磁感应强度变化量作为回归方程的检验样本,进行回归分析后分别得出不同外加磁场强度条件下扭矩测量系统的静态特性表达式[12],即线性回归方程,其中M′和ΔBm分别表示测量扭矩和磁感应强度变化量,单位分别为N·m和mT,参见表4的2列。由一元线性回归方程可知,不同外加磁场强度条件下磁感应强度变化量与扭矩始终存在线性正比例关系,因此扭矩与磁感应强度之间始终存在线性正比例关系。

表4 不同外加磁场强度条件下的线性回归方程Tab.4 Linear regression models under different magnetic intensity

3.2 线性度

线性度表示测量系统静态特性对选定拟合曲线的接近程度[13],即:

式中:δL为扭矩测量系统的线性度误差,%;|ΔLm|为静态特性与选定拟合直线的最大拟合偏差,N·m;M为理论扭矩,N。

根据表4中的线性回归方程和公式 (1)计算得出不同外加磁场强度条件下的扭矩测量系统的线性度误差,参见表4的第3列。可见当外加磁场强度为2.45×105A/m时扭矩测量系统的线性度误差最小且小于0.1%,达到扭矩测量系统的技术指标要求。

3.3 重复性

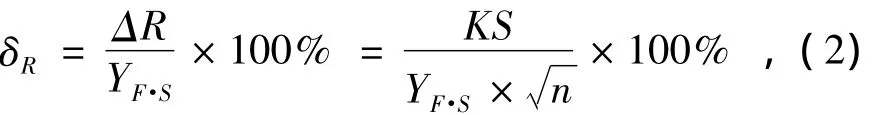

因扭矩测量实验台的扭杆设计尺寸为2 m,以实验钢轴的轴心为支点左右对称放置,因此最大力臂为0.95 m,将悬挂物质量继续增加至10.32 kg时所输入的扭矩为100.09N·m;再继续增加悬挂物质量时,测量系统明显表现出抖动和读数不稳等劣化特征,因此该扭矩测量系统的满度值为100 N·m。重复性用来表征测量系统的静态特性不一致程度[14],即:

式中:δR为扭矩测量系统的重复性误差,%;K为置信因子,当K=2时,置信度为95%;S为子样标准差;n为测量次数;YF·S扭矩测量系统的满度值,N·m。

根据公式 (2)计算得出不同外加磁场强度条件下扭矩测量系统的重复性误差,参见表1~表3的第12列。可见,不同外加磁场强度条件下扭矩测量系统的量程为0~100 N·m,且重复性误差始终小于0.1%,达到扭矩测量系统的技术指标要求。

4 结论

(1)基于磁弹性原理搭建了扭矩测量实验台,实验结果表明,不同外加磁场强度条件下扭矩与磁感应强度之间始终存在线性正比例关系。

(2)提出以扭矩与磁感应强度之间的线性正比例关系为基础,利用具有较高灵敏度的特斯拉计先测量磁感应强度值,再计算出相应扭矩值的扭矩测量新方法,为研发汽车扭矩传感器提供了一种新的思路。

(3)外加磁场强度一定的条件下扭矩测量系统的线性度小于0.1%,重复性误差均小于0.1%,符合静态测量系统的误差要求,验证了这种扭矩测量新方法的可行性。

(4)扭矩测量系统的主要技术指标有:量程为0~100 N·m、线性度和重复性两个误差指标均为0.1%。

【参 考 文 献】

[1]李金津.对我国新能源汽车产业的发展思考及相关建议[J].工业技术经济,2008,27(1):6 -8.

[2]雷雨成,严 斌,李 峰.汽车与可持续发展[J].汽车研究与开发,2003(5):1-3.

[3]王世斌,亢一澜.材料力学[M].北京:高等教育出版社,2008.

[4]杨家武,王洪伟.机械传动系流扭矩及功率的动肪测试(一)[J].森林工程,2001,17(5):34 -35.

[5]朱春梅,王朝霞,胡啸峰.扭矩测量系统的研究与设计[J].机械设计与制造,2009(5):30-32.

[6]侯培国,周志爽.基于FPGA的电机动态扭矩测量方法研究[J].传感技术学报,2010,23(10):1519 -1522.

[7]文西芹,李纪明.基于磁弹性效应的电动转向轴用新型扭矩传感器[J].仪表技术与传感器,2011(1):5 -7.

[8]王远干,喻洪麟,巴 军.环型空间阵列扭矩传感测量系统研究[J].传感器与微系统,2010,29(9):33 -35.

[9]石延平,陈季萍,周庆贵.一种新型磁电感应式动态非接触扭矩传感器[J].仪表技术与传感器,2010(5):3-6.

[10]喻洪麟,李 蓉,何安国,等.环型空间阵列扭矩传感器读数头测量原理分析[J].重庆大学学报,2010,33(8):64 -67.

[11]陈先中,李芸芸,侯庆文,等.基于巨磁阻抗效应的微磁传感器研制[J].传感技术学报,2007,20(12):2575 -2578.

[12]祁景玉.现代分析测试技术[M].上海:同济大学出版社,2006.

[13]郑艳玲,张登攀.工程测试技术[M].北京:电子工业出版社,2011.

[14]潘宏侠.机械工程测试技术[M].北京:国防工业出版社,2009.