MTBE装置催化剂失活原因分析及解决方法研究

魏 刚,张 婕

(1.兰州石化职业技术学院,应用化学工程系,甘肃兰州 730060 2.兰州石化公司丁二烯厂,甘肃兰州 730060)

石化公司MTBE装置使用D006树脂催化剂初期,运行较为平稳,异丁烯转化率和MTBE产品纯度都超过设计指标,情况比较理想。但装置运行一年后,D006树脂催化剂的活性已经明显衰竭,对催化剂进行活化处理后效果仍不理想。期间对反应器中三段催化剂相继作了更换并对D006催化剂短期失活的原因进行了深入的分析,找出了主要原因,并提出了改进措施。检修期间,在MTBE装置进料前增设原料水洗系统,通过长时间的运行操作,取得了满意的效果。延长了催化剂的使用时间,提高了MTBE的产量,对于提高装置经济效益具有重要意义。

1 影响D006树脂催化剂活性的因素

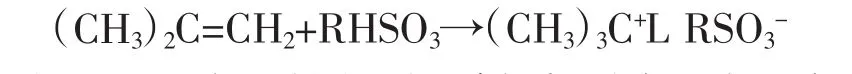

D006催化剂的活性中心是磺酸基(RHSO3),其催化反应机理是[1]:

首先异丁烯和甲醇原料依次通过外扩散和内扩散进入催化剂内部并吸附于磺酸基,在磺酸基的作用下,异丁烯质子化。

然后,具有活性的异丁烯质子同甲醇反应生成MTBE。化学表达式如下:

2 导致催化剂失活的因素及分析

在MTBE装置运行过程中,异丁烯转化率下降,就标志着催化剂有一部分失活。下降的程度越大,失活的部分越多,那么催化剂失活的因素有哪些,如何判定,经分析可能有以下四种原因:

(1)催化剂功能基团脱落(即磺酸基团脱落);(2)催化剂本身微孔堵塞;(3)金属离子 K+、Ca2+、Na+、Mg2+、Fe3+等污染催化剂;(4)有机物污染催化剂如:DMF、CAN和N-甲基二乙醇胺等。

从以上四大因素结合MTBE装置操作记录进行如下分析。

催化剂功能基团不可能脱落,因为D006催化剂耐高温至120℃,目前操作温度在70℃以下,不可能功能基团脱落,因为只有在高温下(130℃以上)功能基团才能明显脱落。如果功能基团脱落,则MTBE成品中的酸度增加,从日常检测记录中并没有发现产品酸度增加的记录。另外也可以通过再生催化剂时测定催化剂的交换容量恢复程度进行判定。

催化剂微孔堵塞的可能性较小,因为堵塞催化剂微孔的物质是丁二烯的二聚物,它有两个显著特点,一是可测出,二是生成时有大量的聚合热放出,(是MTBE反应热的10倍)所以造成催化剂床层温升高,有显著温度波动,但是操作过程中没有温度波动现象,所以因二聚物的生成而导致催化剂微孔堵塞的理由不充分。

造成MTBE催化剂失活的原因主要是有机污染物的污染,即N-甲基二乙醇胺,它来源于碳四馏分精制工段的脱硫醇过程[2],胺量的分析方法可采用萃取法。

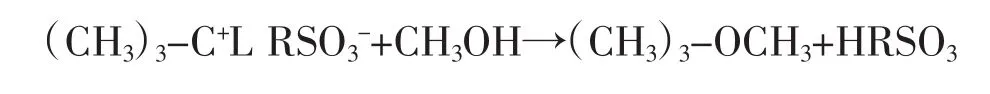

取一定量的混合C4馏分(如1 kg)将其通200 mL纯水中(容器高径比大约为50),然后取部分萃取液用酚酞溶液做指示剂,直接用标准盐酸液进行滴定,测出萃取液的含胺量。如果测出C4液中含胺量为1.0 mmol/kg,那么催化剂床层每通过1 000 t C4馏分(24 h的处理量)就有一吨干基催化剂其交换容量从4.5 mmol H+/g降至3.5 mmolH+/g,交换容量为3.5 mmol H+/g以下的催化剂异丁烯的转化率低于50%[3],,现场反应器上、中、下段取出失活D006催化剂进行分析(见表1)。

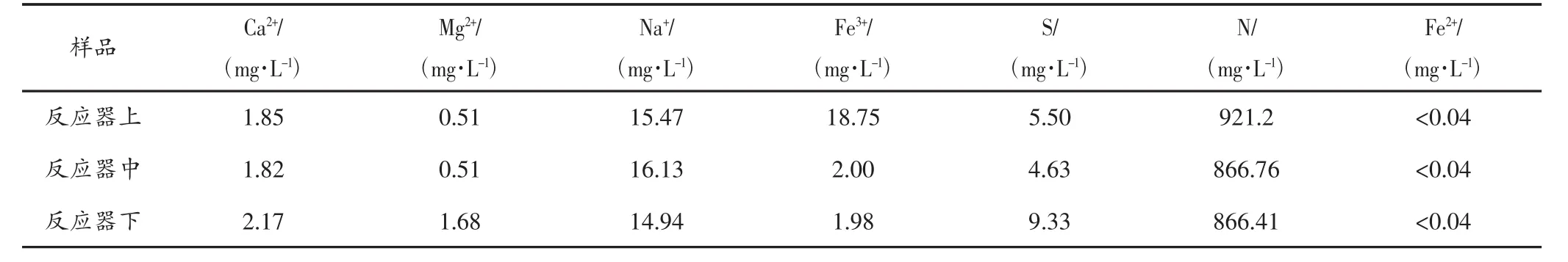

表1 反应器上、中、下段失活D006催化剂分析对照表

由表1分析可看出,反应器上、中、下三段催化剂已完全失活,用盐酸处理后,交换容量能基本恢复。

造成MTBE催化剂失活的另一个原因是K+、Ca2+、Na+、Mg2+、Fe3+、S2-等离子污染催化剂,通过对表1 中三个样品的盐酸浸出液测定各种离子含量(见表2)。

由表2可看出,浸出液中含有一定量的Mg2+、Na+、Fe3+等,但总氮含量高达900 mg/L左右,催化剂中还含一定量的单质硫,说明催化剂失活主要是胺型脱硫剂所致。而胺型脱硫剂主要来源是碳四原料中上游装置中带来的碱性氮化物、有机胺-N-甲基二乙醇胺。

3 解决措施

3.1 工艺流程改进

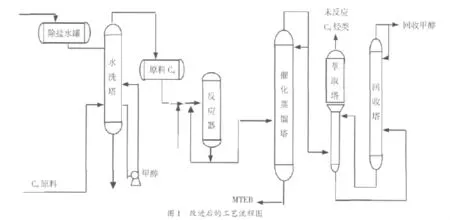

针对原料中有机胺即N-甲基二乙醇胺等杂质含量高的情况,通过反复调研,比较了在反应器前加净化器和在C4原料进反应器前水洗两套方案。认为加净化器不仅体积较大,由于原料中含有机碱量大,净化器中的吸附性填料更换也会频繁,费用较高。用水洗法能从根本上解决由于C4原料中含有机碱所造成的催化剂中毒问题,经济上更为合理。具体做法是在MTBE原料前的管路上增加了一套水洗系统,包括增加了原料水洗塔一座,除盐水罐一个、水泵两台,流量计一台,调节阀5个及相应的管线阀门等材料,流程(见图1)。

表2 D006催化剂再生液中离子和总氮的测定

3.2 工艺改进前后催化剂使用状况对比

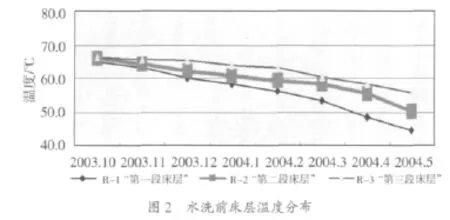

图2工艺改造前催化剂使用周期反应器三段催化剂床层温度变化情况。R-1、R-2、R-3分别代表反应器第一段、第二段、第三段床层温度。

可以看出,反应器三段催化剂床层温度前三个月温度差属基本正常,在60~65℃左右,说明催化剂活性正常发挥,反应良好。催化剂实际使用三个月后反应器中三段间温差急剧上升,而且三段催化剂床层温度下降都十分巨大,一层、二层催化剂基本处于失活状态[4]。

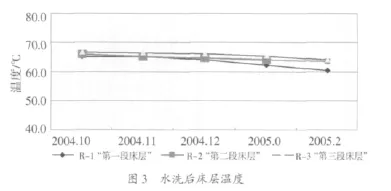

图3是工艺改造后催化剂使用周期反应器三段催化剂床层温度变化情况。工艺改进后催化剂使用五个月反应器三段床层温度无明显下降现象,说明催化剂维持了常时间周期的良好活性。

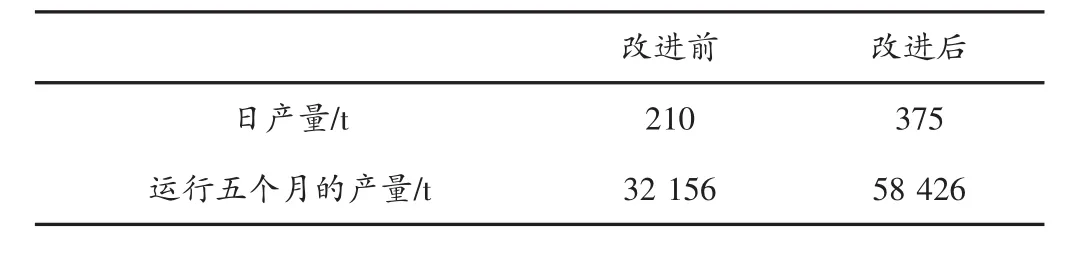

3.3 工艺改进前后月平均MTBE产量和催化剂使用五个月MTBE产量对比

工艺改进前一个周期12个月共加工碳四烃283 180 t,产 MTBE 62 301 t,日均产 MTBE 210 t/d。工艺改进后目前运行五个月共加工碳四208 664 t,产MTBE 58 226 t,日均产 MTBE 375 t/d(见表3)。

表3 工艺改进前后MTBE产量比较

4 结语

MTBE原料水洗项目投用后,从水洗水的变化情况看出,原料经水洗后洗下大量二乙醇胺。从水洗效果看,装置刚开工近五个月时间,反应器催化剂床层温度无明显失活趋势,水洗效果较好。延长了催化剂的使用寿命,每年少更换催化剂至少一次,取得了较好的经济效益。此项目设计时充分考虑了装置的安全要求,投用后对装置的安全生产无不良影响。

[1]高步良.高辛烷值汽油组分生产技术[M].北京:中国石化出版社,2006.

[2]碳四车间技术组.4万吨/年MTBE及8万吨/年1-丁烯装置操作规程[M].兰州石化公司,2006:50-59.