铁路货运装卸机械化可持续发展的经济学分析

1 问题的提出

装卸机械化是铁路货运现代化的基本内涵之一。改革开放以来,虽然我国铁路装卸机械化取得了显著成就,但我国铁路装卸机械化尚未从根本上形成可持续的滚动发展模式和动力机制。特别是,一段时间以来,铁路装卸机械的陈旧老化、超期服役、更新改造困难逐渐成为铁路货物运输中亟待解决的突出问题。2011年,全国铁路装卸作业机械化比重为 72.1%,近30% 的装卸车作业仍然是人工作业方式,部分铁路局装卸作业机械化比重仅为 40% 左右,全路 16.2% 的装卸机械老化或超期服役,特别是装卸主型机械——门吊约 40% 以上超折旧年限,难以适应铁路提速、重载和现代物流的发展需要。

直观地看,资金问题是制约铁路装卸机械化水平提升的主要障碍。实际上,单纯的资金注入只能暂时性地缓解铁路装卸机械化水平不高的问题,而不能可持续地提高铁路装卸机械化水平。因此,外部资金注入仅仅是持续提升货运装卸机械化水平的必要而不充分条件。从根本上看,装卸机械更新改造资金匮乏集中表明,铁路装卸机械化尚未形成具备自生能力的可持续提升的发展机制,其关键症结是没有形成支撑机械装卸作业方式竞争优势与盈利能力的技术条件和经济条件。从而,装卸机械化可持续发展的基本前提是创造能有效发挥装卸机械比较优势的技术条件和经济条件。为此,需要从理论上探讨影响装卸机械化可持续发展能力的深层次技术经济原因,并有针对性地为铁路装卸机械化的可持续提升创造必要的技术条件和经济条件,才能使装卸机械化水平的提升建立在机械化装卸作业方式的竞争优势和比较优势的坚实基础之上,才有可能形成铁路装卸机械化的可持续发展模式和动力机制。

2 推进铁路装卸机械化的重要性分析

装卸作业处于整个铁路运输链条的两端,其技术装备水平直接影响着货运整体作业效率和作业能力的高低。装卸机械化不仅是有效减少装卸作业时间进而压缩货车停留时间的重要手段,而且可以大幅度减少货物损伤[1]。装卸机械化水平提高前后装卸作业效率的比较如表 1 所示[1]。货车周转时间是运用货车在一次循环过程中平均消耗的时间,由货车在技术站中转停留时间、货物作业停留时间和货车区间旅行时间 3 个部分构成。作为货车周转时间的重要组成部分,压缩货车停留时间是扩充铁路运力最为经济有效的方式之一。货车周转时间主要影响因素的实证研究表明,货车停留时间的关联度高居各因素之首[2]。

表 1 装卸机械化水平提高前后装卸作业效率比较

(1)缩短货车停留时间相当于铁路软提速,可以在现有运用车条件下完成更多的货物运输量,有效缓解运输紧张状况。2009年,货车停留时间占货车周转时间的 30% 以上。初步估算,在其他条件不变的情况下,如果一次货车作业停留时间减少 10%,相当于货车旅行速度提高 9.88%。

(2)缩短货车停留时间可以节约机车车辆购置资金。货车周转时间缩短意味着货物提前到达,车辆利用率提高,从而可以减少运用车数。近年来,铁路货车的增加滞后于货运量和营业里程的增长速度,货车总数不足成为当前制约铁路运输能力增长的因素之一,压缩货车周转时间更有其现实必要性。

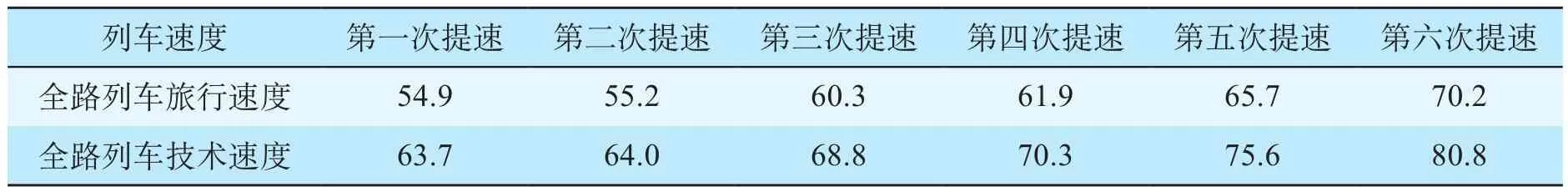

(3)相对于同样的货车周转时间压缩量,缩短货车停留时间的资金投入水平显著低于提高列车运行速度的资金投入水平。如果要提高列车运行速度,需要实现线路速度等级、机车车辆和通信信号设施水平的同步提高,所需投入巨大;与之相比,通过提高装卸机械化水平缩短货车停留时间所需的资金投入要小得多。截至目前,我国铁路实现了 6 次大提速,每次提速全路列车旅行速度平均提高约 3 km/h。我国铁路 6 次大提速后的列车速度如表 2 所示。其中,仅用于第六次铁路提速的资金投入就高达 296 亿元,而铁路装卸机械的固定资产总值基本保持在数十亿元的规模。不仅如此,新线建设和既有线改造所需时间周期较长,而压缩货车停留时间具有见效快的优势,是铁路进一步挖潜提效的低成本手段。

3 装卸机械化可持续发展的经济条件和技术条件分析

3.1 作业量水平是装卸机械化可持续发展的经济条件

从装卸作业的实现过程看,纯粹依靠人力和纯粹依靠机械是两种极端的装卸作业方式。一般而言,装卸作业都是由人力和装卸机械按照不同比例搭配完成的。从这个角度看,装卸机械化水平提高是装卸作业中机械化比例上升而人力的比例下降,要求实现机器生产要素对人力生产要素的替代,意味着劳动密集型装卸向资本密集型装卸的转变和单位装卸产出的资本劳动比率上升,因而必然引起装卸作业生产函数和成本函数的变化。从理论上认识机器装卸和人力装卸的成本曲线和成本结构差异是正确而有效地推进装卸机械化的基本前提。

以下通过 3 个典型的生产函数对装卸机械化产生的成本函数变化进行分析。以Yi=F(Li,Ki) 代表铁路装卸部门生产函数,ACi=C(Yi)/Yi代表与装卸生产函数对应的单位装卸成本函数,i=1,2,3。其中,Yi表示装卸产出,Li表示所投入的劳动数量,Ki表示所投入的装卸机械资本数量,C(Y) 表示装卸作业量为Y时的装卸成本。具体假定K1=0,L1>0,则Y1=F(L1,K1)表示纯粹人力装卸时的生产函数;假定L2>L3>0,K3>K2>0,则Y2=F(L2,K2)代表某种机械化水平的装卸生产函数,Y3=F(L3,K3)代表的是比Y2=F(L2,K2) 机械化水平更高的装卸生产函数。生产函数由Y1向Y2、Y2向Y3的转变意味着装卸机械化水平的提高,这 3 个生产函数所对应的平均成本曲线如图 1 所示。

从图 1 可以看出,当装卸作业量Y≤y1*时,单位装卸成本AC1≤AC2<AC3,即最经济的装卸方式是人工装卸,机械装卸反而是不经济的;随着装卸作业量的增加,当y1*<Y≤y3*时,较低的装卸机械化水平(即Y2=F(L2,K2))在经济上是最有效的;更具体地,当y1*<Y≤y2*时,AC2<AC1≤AC3;当y2*<Y≤y3*时,AC2≤AC3<AC1;当Y>y3*时,AC3<AC2<AC1,较高的装卸机械化水平在经济上是最有效的。由此可见,装卸作业量大小是装卸机械化水平的基本决定变量,即装卸机械化水平提高所带来的比较优势必须以装卸作业量的提高为前提条件。

在此基础上,可以从理论上作进一步的分析。与

表 2 我国铁路 6 次大提速后的列车速度[3] km/h

劳动密集型装卸相比,机械化装卸的固定成本、沉没成本,或者原始资本投资要高得多。装卸机械化将大大提升装卸活动的规模经济性,即随着单位装卸机械工作量的增加,单位作业的成本会快速下降。但是,单位作业成本的这种下降只是一种潜在的成本节约,如果不能保持装卸机械有足够的工作量从而有效利用装卸机械的生产能力,上述潜在的成本节约就不能实现。这就是钱德勒[4]所说的潜在规模经济和实际规模经济的区别。进一步,如果作业量远远低于装卸机械的生产能力,单位作业成本会迅速上升,甚至会高于人力装卸。因此,装卸机械化的成本和收益取决于对装卸机械的使用强度,取决于能够在多大程度上实现装卸机械的额定生产能力。换言之,为确保对装卸机械生产能力的有效利用,需要将装卸机械的作业流量持续保持在高水平上,因而装卸作业量的大小成为装卸机械化能否可持续发展的基本影响因素。在装卸作业量维持不变的情况下,装卸作业量的集中和转化

(由不适合机械装卸转化为适合机械装卸) 就进一步成为装卸机械化可持续发展的关键所在。

3.2 集装单元系统是装卸机械化可持续发展的技术条件

从技术特性看,人力装卸和机械装卸作业方式存在很大的不同:机械作业单一操作能力强,适应性、灵活性不足;人力作业单一操作能力较小,适应性和灵活性较强。这主要是由于在人力装卸的同时,可以对货物进行整理,而机械装卸往往只能进行单纯的搬运动作,一般不具备进行整理货物的能力,机械装卸在动作上是简单和重复。因此,要求事先对货物进行标准化处理 (包括货物的包装界面和装卸界面)。由于铁路运输的货物品类繁多、性质复杂,必须化繁为简,才有可能实现装卸作业量的转化。如果不进行处理,机械装卸的时间效率未必高于人力装卸。装卸机械化和货物集装化互为基础,没有货物集装化就难以发展装卸机械化,因而必然要求将货源在形态上转变为适合机械装卸的连续货源,因货制宜地发展标准化运输——成箱运输、成盘运输、成板运输、成捆运输。

从提高机械装卸作业量的角度分析,可以将铁路货物分为 3 类:既可以使用人力搬运又可以使用机械搬运的货物;只适合机械搬运的货物;只适合人力搬运的货物。在实际中,后两类货物在铁路货物总量中的比例是很小的,第一类货物是铁路货物的主体。对于第二类货物,目前其装卸过程已经实现了机械化;对于第三类货物,由于不可能使用机械进行装卸,同样不存在提高其装卸机械化水平的问题。由于机械装卸和人力装卸对货物集装化的要求是不一样的,因此装卸作业量由人力向机械的转化并不能简单地通过加大装卸机械数量来实现,作业量的有效转化还必须将各种散货整理成一定标准的单元。从这个角度看,发展装卸机械化不是简单的购置新机器设备的问题,而是一个实现装卸生产效率提升的系统工程。

4 装卸机械化可持续发展的关键环节

4.1 注重装卸机械的通用性

运输密度的提高,需要利用运输的范围经济;装卸密度的提高,同样要求利用装卸货物的范围经济,而范围经济要求装卸机械体现通用性。反之,如果以“什么货物采用什么机械”的方式实现提高机械化水平,必然导致所需装卸机械的品类和数量极为庞大,所需资金成本、土地成本大大上升。

对于装卸作业量足够大的货物,可以采用专用装卸机械,而对于到发量较低的货物品类,采用专用装卸机械在经济上将不具备优势。因此,装卸机械的选用必须根据货物的装卸作业数量进行选取。从当前情况看,只有少数品类的货物在数量上满足配备专用装卸机械 (专用车辆、翻车机、整列自卸车) 的要求,如煤炭、液态货物和散堆装大宗货物已经广泛使用高效率的技术手段实现了装卸作业的机械化和自动化。由于铁路运输的货物品类繁多、性质复杂,大多数货物在数量上并不足以使专用机械的使用在经济上可行(具备比较优势)。从铁路未来的发展趋势看,随着快速铁路逐渐建设成网,主要干线实现客货分线运输,货运能力将获得到极大提升,释放的货运能力在更大程度上会吸引小批量、个性化的定制运输业务。这些业务采用专用装卸机械在经济上显然是不合算的,因而必须利用通用机械辅以标准化的包装界面,以达成机械装卸的经济优势。

4.2 推进装卸业务集中化

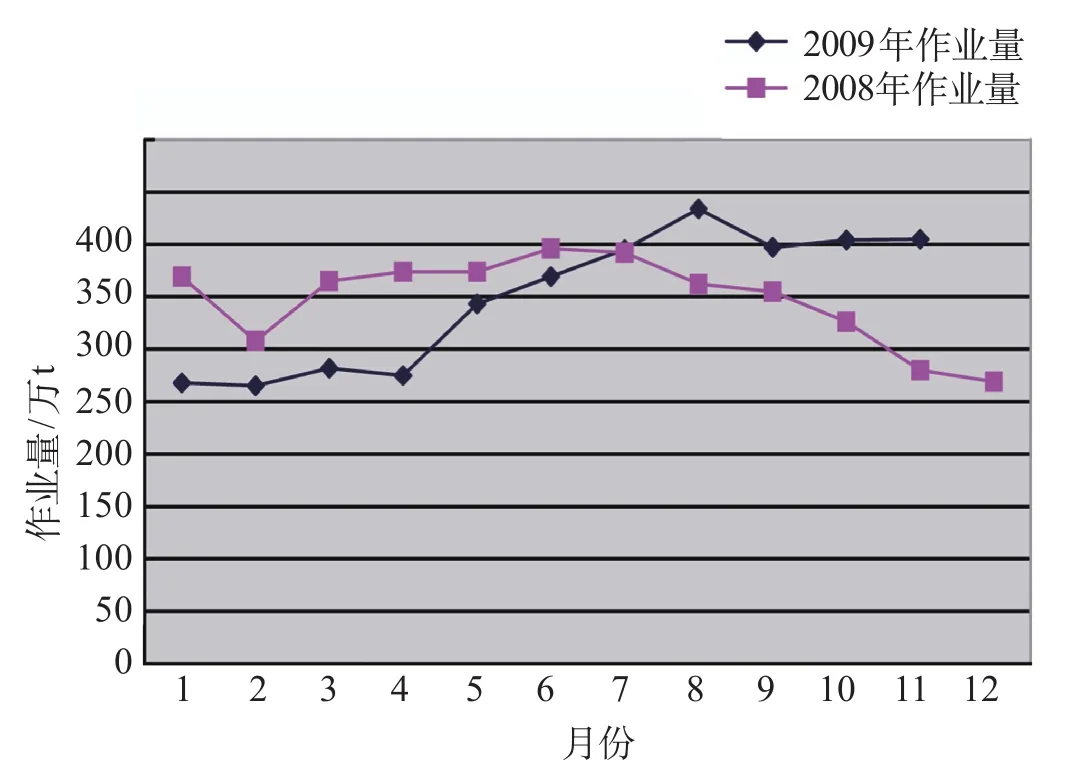

图 2 京铁装卸公司月度装卸作业量比较图

从铁路装卸经营的实践经验看,装卸作业量是决定装卸成本高低的主要因素,是推动装卸机械化水平不断提高的必要经济基础。2008—2009年京铁装卸公司月度装卸作业量比较如图 2 所示[5]。图 2 表明,装卸作业量大小是装卸企业盈亏的决定因素。具体而言,2009年7月以前各月装卸作业量全部低于 2008年水平,7月以后各月装卸作业量则全部高于 2008年水平。2009年,京铁装卸公司之所以能够顺利实现“上半年减亏,三季度打平,年底盈利”的目标,其根本原因在于采取有力措施将市场占有率由年初的10% 以下稳步提升到年底的约 14%。规模经济的实现受限于市场容量,过多经营主体的介入等同于将有限的装卸市场容量进行了太多的分割,不利于装卸机械化的实现。针对当前铁路货物装卸市场的实际情况,可以考虑从以下几个方面着手提高铁路装卸部门的作业量。

4.2.1 建立完善装卸管理机制

从根本上看,铁路装卸市场份额的大小取决于铁路装卸的作业效率和竞争力,但也应注意规避内部协调不够和恶性竞争行为带来的市场流失。应有效规避由车站和装卸关系不协调造成的装卸作业量流失,确保装卸作业量与货运到发量同步增长,这就需要研究制定装卸与站段之间的利益分配机制,扩大车站和装卸部门的利益共同点,在总结以往装卸体制多次变更经验的基础上,构建一种既适应货物装卸在铁路运输中的地位又符合装卸部门工附业属性、既做到服从和服务于运输生产又有利于装卸企业自身生存与发展的比较合理的装卸管理机制。

4.2.2 优化整合既有铁路货场布局

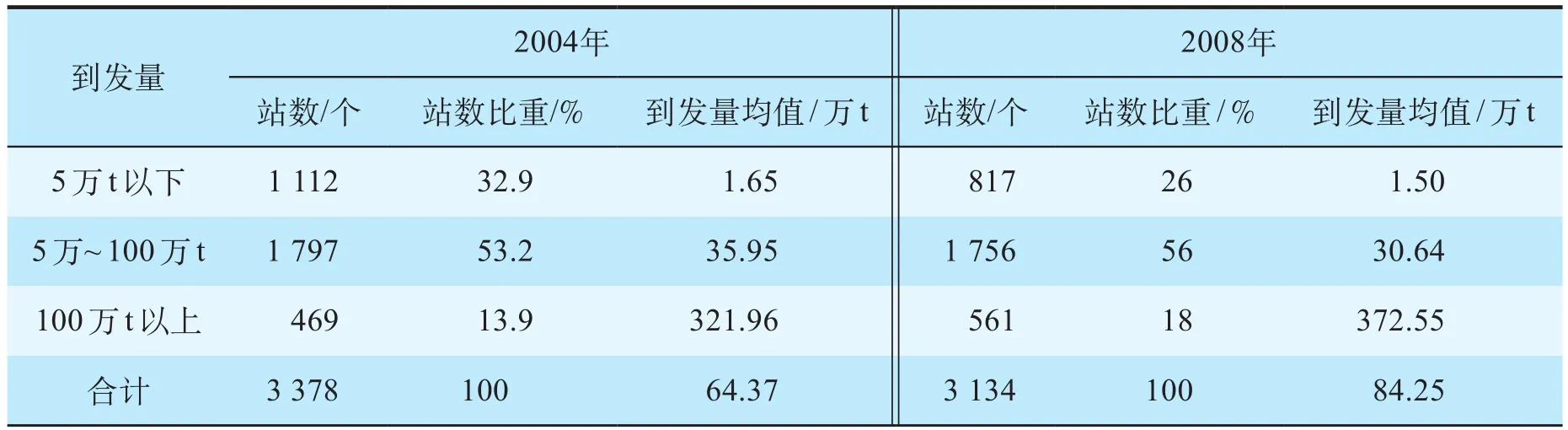

目前,全路货场货运办理量占全部办理量的比例持续下滑,并且铁路货场在布局上的规模偏小、密度过大问题尚未得到根本性改善,铁路货运站整合情况如表 3 所示[6]。与 2004年相比,2008年铁路货运站整合的突出变化是 100 万 t 以上的货运站数量和到发量均值有了明显的提高,而 100 万 t 以下货运站的到发量均值却出现了下降趋势。在这种情况下,要明显提高货运站的平均到发量是比较困难的。从当前铁路货运站总量和布局看,还有进一步整合的空间和必要。

表 3 铁路货运站整合情况对照表

4.2.3 提高铁路货场装卸作业量的集中度

当前,大多数铁路货场存在着主业、多经、集经等多个装卸作业队伍进行装卸作业的现象,造成铁路货场中不同装卸队伍各自为战、分食装卸作业量的局面[7]。这在相当程度上分散了铁路货场有限的装卸作业量,成为铁路装卸部门提高机械化水平、形成规模效应的限制条件。为此,需要采取适当措施提高货场装卸作业量的集中度。

4.3 集装单元规格标准和周转方式的规范化

托盘可以将零、碎、散的货物组合成规格统一、体积质量一定的货物单元,是装卸机械化的辅助工具。目前,美国、日本及欧洲等国家物流托盘载运的比例都在 80% 左右。托盘集装单元系统取得成效的关键是托盘的规格标准和周转方式。当前,我国还没有建立全国范围的托盘标准体系,流通中使用的托盘规格高达 30 余种,主流托盘的尺寸规格与铁路棚车、敞车和集装箱尚不配套,增加了社会托盘进入铁路运输的难度和成本[8]。因此,需要在综合考虑铁路货车车厢、集装箱、仓库通道和货架尺寸等相关数据的基础上,建立铁路托盘尺寸规格标准,并逐步调整其他配套货运设施、设备和装卸机械的尺寸。此外,在建立统一的铁路托盘尺寸标准的基础上,还应解决空托盘的回收和重复利用问题,这需要探索行之有效的铁路托盘经营管理模式。

[1]喻 乐. 铁路托盘运输发展政策措施的研究[D]. 北京:北京交通大学,2008.

[2]曹学明. 加速货车循环相关运输组织优化模型与方法研究[D]. 北京:北京交通大学,2007.

[3]傅 颖. 中国铁路提速后规模经济分析[D]. 大连:大连交通大学,2009.

[4]小艾尔弗雷德 · D · 钱德勒. 企业规模经济与范围经济:工业资本主义的原动力[M]. 北京:中国社会科学出版社,1999.

[5]张春辉. 对京铁装卸公司经营状况的调查与思考[J].铁道货运,2010(2):45-47.

[6]靳雄焕. 铁路战略装车点布局规划研究[D]. 北京:北京交通大学,2009.

[7]伍建新. 加强铁路装卸市场的整顿与规范[J]. 铁道货运,2005(6):33-34.

[8]王宴平. 提高铁路装卸机械化水平的研究与对策[J].铁道货运,2010(6):86-89.