石英振梁加速度计关键结构优化设计技术

裴 荣,王晓鸣,高旭东,于纪言

(1.南京理工大学机械工程学院,210094南京;2.南京理工大学智能弹药技术国防重点学科实验室,210094南京)

石英振梁加速度计是一种把力敏石英振动梁作为敏感元件,能直接数字输出的加速度计.其输出频率完全可以由数字电路处理,不再有因模数转换带来的速度增量误差,能与高速数字导航系统兼容,具有精度高、成本低、体积小的特点,在中高精度领域诸如重力测量学、巡航导弹、自主水下导航、石油钻井等领域中有广泛的应用前景.双端调谐音叉石英谐振器是石英振梁高精度加速度计的关键部件,目前,高精度的石英振梁加速度计的研究还处于实验和探索阶段,大部分工作围绕在它的工作机理、结构设计和加工工艺等研究上[1-4].关键部件正确的振动模式与合理的结构尺寸是保证该加速度计优良性能的重要条件,因此需要根据结构优化理论,建立优化问题的数学模型,设计各参量,对结构进行合理细致的优化.

1 优化问题的结构和数学模型

1.1 双端固定音叉的结构

目前,石英谐振器结构有单音叉式和双音叉式两种类型[5-6].双音叉式结构可以抵消常值干扰误差,大大减弱温度对测量精度的影响,测量精度较高.同时,双音叉结构为石英谐振器内部提供了动态平衡,省掉了典型单音叉谐振器的笨重隔离系统,使谐振器体积减小,结构简单,从而降低了制造成本.

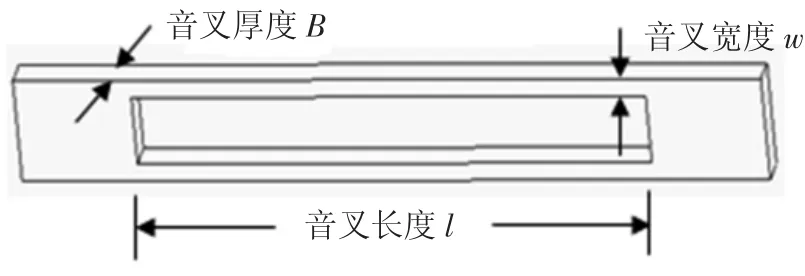

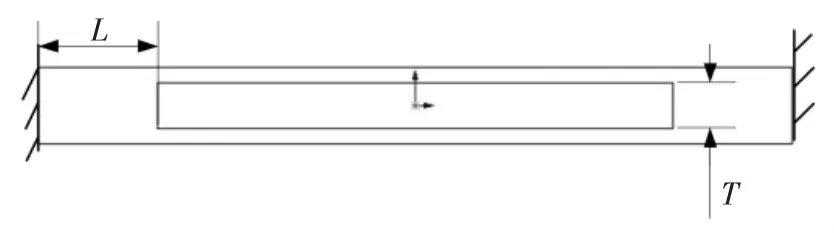

本文以图1所示的双音叉式石英谐振器为研究对象进行结构优化设计.

图1 双端固定音叉石英谐振器

1.2 优化问题的数学模型

优化设计前,必须指定设计变量、状态变量和目标函数.

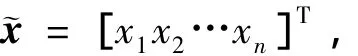

设计变量可以用一个列向量表示:

该式称作设计变量向量,其中x表示设计变量.

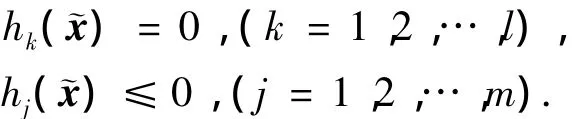

一个可行设计必须满足某种设计限制条件,这些限制条件称为约束,状态变量就是设计要求满足的约束条件,它们是设计变量的函数.约束函数有的可以表示成显式形式,即反映设计变量之间明显的函数关系;有的则只能表示成隐式形式,需要通过有限元法或动力学计算求得.约束从数学上可分为等式约束h)=0和不等式约束h()≤0.

目标函数f(~x)是评价设计的标准,它是设计变量的函数,优化设计总是使目标函数最小化.因此,在明确设计变量、约束条件和目标函数之后,优化问题可以表示成一般的数学形式:求设计变量

使f)→min,且满足约束条件:

2 谐振器的优化设计

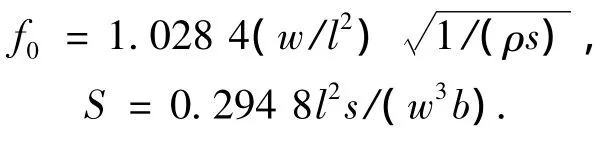

轴向力F作用下引起的石英谐振器输出频率为[7]

式中,

其中:F表示沿长度方向加在双端石英音叉谐振器上的外力,单位N;f表示双端石英音叉横向弯曲振动的固有频率,单位Hz;ρ表示双端石英音叉材料的密度,单位kg/m3;l表示单个音叉臂的长度,单位m;w表示单个音叉臂的宽度,单位m;b表示单个音叉臂的厚度,单位m;s表示石英材料的弹性柔顺常数,单位m2/N.

从式(1)可以看出,根据石英谐振器数学模型和预期工作频率,只能得到石英谐振器单个音叉的长、宽尺寸,而音叉厚度、双音叉间距和固定块长度无法确定[7-8].为了获得这些参数,可以通过建立石英谐振器的力学模型进行有限元计算,采用基于有限元方法的优化设计,得到满足性能要求的尺寸.

2.1 参量设计

2.1.1 设计变量

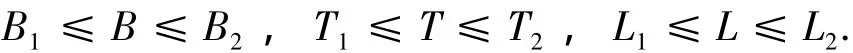

针对图2,依据石英振梁的加工工艺和设计经验,音叉厚度、双音叉间距和固定块长度依次尺寸要求为

式中:B、T、L分别为加速度计上的音叉厚度、双音叉间距和固定块长度;B1、B2、T1、T2、L1,L2分别为设计要求的音叉最小、最大厚度、双音叉最小、最大间距、双音叉固定块最小、最大长度.

图2 双端固定音叉结构示意图

2.1 .2状态变量

1)边界条件约束.在设计振梁加速度计时,综合考虑石英器件加工工艺和设计经验,将结构的主要部分如:结构厚度、音叉的宽度、长度等限制在一定的范围内.这不仅使设计的结构更具有可行性,同时也可减少优化计算的计算量,提高计算效率.

2)函数约束.以石英振梁加度计的一些性能指标作为约束条件.

①总体尺寸.按照加工工艺与安装要求,加速度计局部尺寸要合理安排与限制.

②耐冲击.加速度计工作时会受到一定的冲击,在此冲击力的作用下,谐振器应该是安全的,即其最大拉应力σmax不大于许用应力[σ].

③工作模态.石英谐振器的工作振型应该是在宽度方向完全对称振动.

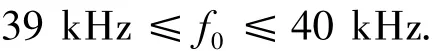

④振动基频约束.选择理论谐振频率为40 kHz,用有限元方法分析了石英振梁加速度计的模态振型和谐响应,得到其固有频率为39.6 kHz[8].依据这个结果,对振动基频要求为

⑤ 敏感加速度的频率输出.频率输出受振动基频影响,考虑到测量范围,设计目标在基频10%左右,即

式中:fW为谐振器敏感外界加速度的振动频率输出.

前期设计的石英谐振器切型是5°[7],其使用频率范围是2~50 kHz[4],因此fW的制定既满足了加速度计的测量范围和标度因数提升的空间,又保证了石英谐振器合理的工作模态.

2.1.3 目标函数

加速度计的标度因数是指其输出频率和输入加速度的比值,是加速度计的重要设计指标.为了通过各结构参数优化标度因数,选择单个石英摆片的标度因数作为目标函数,找出其最大值,表达式为

式中K为标度因数,通过仿真得到加速度计结构优化前的标度因数值是52 Hz/g.

2.2 优化方法

运用ANSYS中的APDL参数化设计语言将ANSYS中的有限元分析模块同优化设计模块有机结合起来,实现完整的参数化建模、有限元分析、参数灵敏度分析和优化设计.ANSYS程序提供了两种优化方法:零阶法和梯度寻优法[9-10].

1)零阶方法(直接法)是一种通用的函数逼进优化方法,不容易陷入局部极值点,消耗的机时较少,但优化精度不高,因此多用作粗优化的手段.

2)梯度寻优法使用偏导数,即使用因变量的一阶偏导数.该方法是针对第一种优化方法的缺点而改进的方法.如果第一种方法是C0阶、大范围普适的粗优化方法,那么第二种方法就是C1阶、局部寻优的精优化方法.

因此,利用零阶方法进行粗优化,初步确定最优解的基本位置,在此范围内利用一阶方法进行精确优化,从而确定更精确的解.

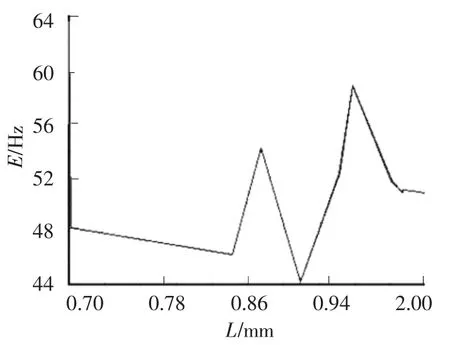

2.3 优化结果

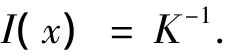

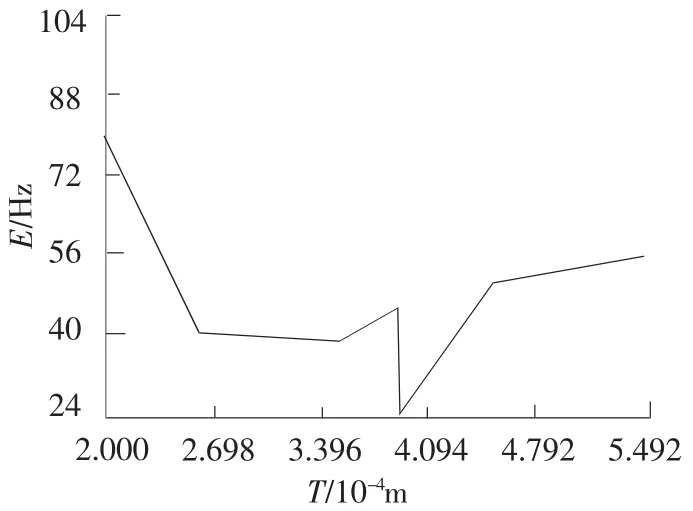

采用零阶方法优化的结果如图3.在双音叉间距(T)和标度因数的优化曲线中,在T=2×10-4m左右时,标度因数(E)值虽然大,但是由于过小的双音叉间距会不利于激励电极的涂敷.在T=3.7×10-4m左右时,标度因数值不稳定,T从4.5×10-4m开始,标度因数值稳定且处于增长趋势.图4是双音叉固定块长度(L)和标度因数的优化曲线.可以看出,当L=7.2×10-4m及L=1.0×10-3m时,标度因数值达到两个峰值.从图5可以看出,综合考虑双音叉间距和固定块长度的改变对标度因数值的影响,选定T=4.5×10-4m、L=1.0×10-3m,此时对应的音叉厚度为2.2×10-4m左右.

图3 双音叉间距和标度因数的关系

图4 固定块长度和标度因数的关系

图5 音叉厚度和双音叉间距、固定块长度的关系

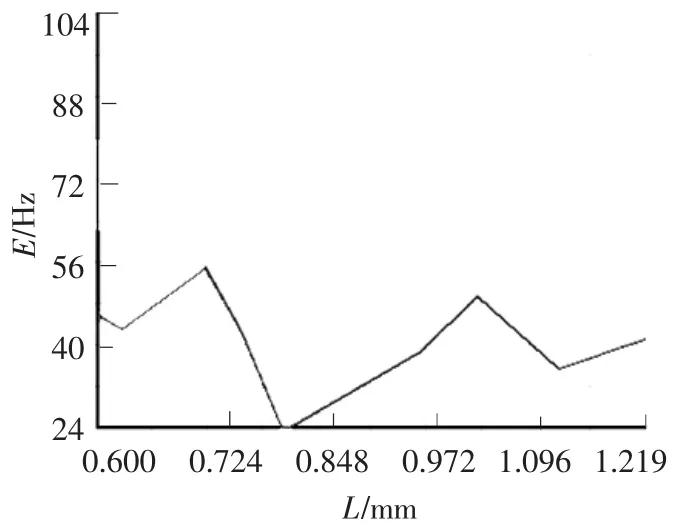

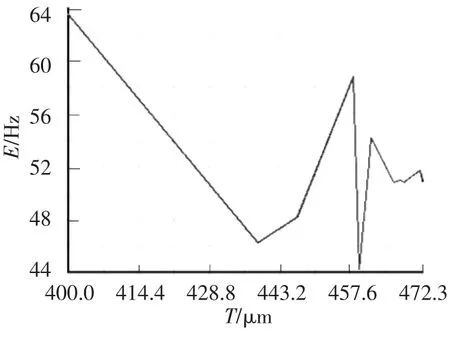

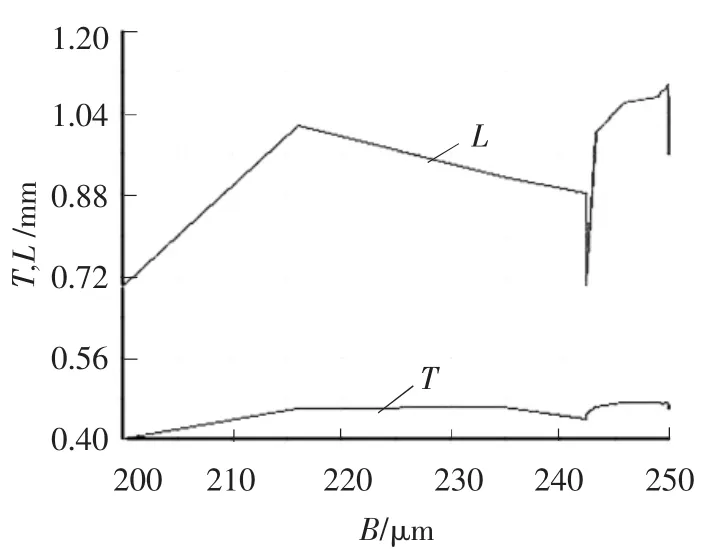

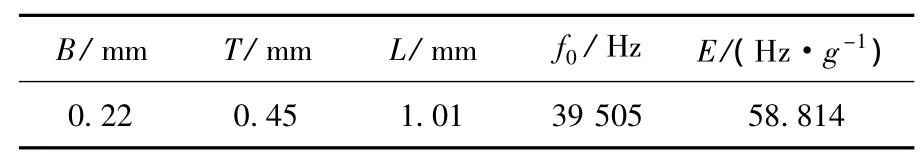

采用梯度寻优法对目标函数进一步细致优化,结果如图6,达到峰值点的位置在T=458 μm左右,图7中在L=1.01×10-3m左右.图8为三条曲线的对应关系综合考虑,可以看出,此时音叉厚度值应为2.16×10-4m左右.在得到的15组优化序列中,第5组为最优组合,因此对石英谐振器优化后的结果见表1.

图6 双音叉间距和标度因数的关系(梯度法)

图7 固定块长度和标度因数的关系(梯度法)

图8 音叉厚度和双音叉间距、固定块长度的关系(梯度法)

表1 优化序列中的最优组合

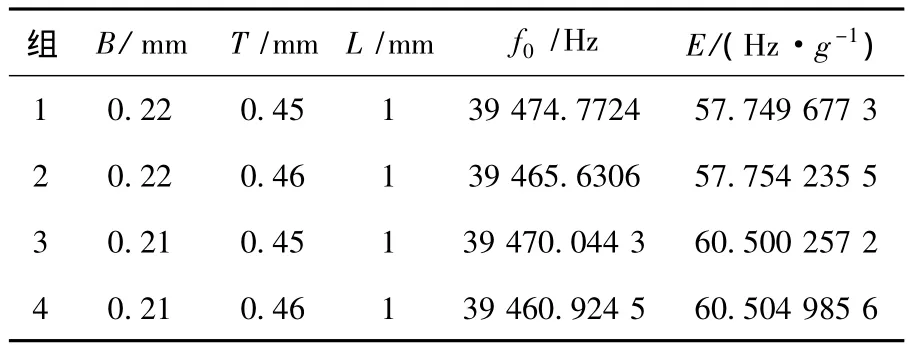

加速度计的高灵敏度,使得尺寸的微小变化都会影响到输出,结合实际加工尺寸要求,对前3个设计变量进行了专门的四组分析,结果见表2.取最优分析为第3组.3个变量优化结果为:音叉厚度0.21 mm,双音叉间距0.45 mm,固定块长度1 mm.

表2 设计变量优化结果

3 结论

1)对石英振梁加速度计中的关键部件进行了优化,从优化设计的角度给出了设计变量、状态变量和目标函数,构建出结构隐式约束函数,揭示了各设计变量的变化规律及影响.

2)优化后,标度因数从52 Hz/g提高到60.5 Hz/g,提高了16%,这对提高加速度计的稳定性、灵敏度等性能,缩短石英振梁加速度计的研制周期都具有重要理论意义和实用价值.优化后结构尺寸比较合理,满足了设计目标.

[1]ALBERT W C.Monolithic quartz structure vibrating beam accelerometer[C]//Proceedings of the Annual IEEE International Frequency Control Symposium.Bonston,MA,USA:[s.n.],1994:415-420.

[2]邓宏论.石英振梁加速度计概述[J].战术导弹控制技术,2004(4):52-57.

[3]DAVID T,ARSCOOT S,MIMOER J M,et al.High performance HBV multipliers monolithically integrated onto a host quartz substrate[C]//Terahertz Electronics Proceedings.[S.l.]:University of Cambridge,2002:113-116.

[4]JANIAUD D,TRAON O L,et al.The VIA accelerometer:an accurate low miniature sensor[C]//Symposium Gyro Technology.Stuttgart,Germany:[s.n.],1998:1041-1044.

[5]山东大学物理系,北川无线电器材厂.石英谐振器的设计与制造[M].北京:国防工业出版社,1979:26-58.

[6]LEBLOIS T G,TELLIER C R.Some investigations on doubly-rotated quartz resonant temperature sensors[J].Sensors and Actuators A,2003,99(3):256-269.150.

[7]裴荣,周百令,李宏生,等.基于谐振原理的高精度石英加速度计设计技术[J].东南大学学报:自然科学版,2006,36(5):733-735.

[8]Le FOULGOC B,Le TRAON O L,PARENT A,et al.Concepts and limits for the miniaturization of silicon differential vibrating inertial micro-beam accelerometer[C]//The 6th IEEE Conference on Sensors.Altanta,GA,USA:Institute of Electrical and Electronics Engineers Inc,2007:103-106.

[9]COLOMBATTI G,ABOUDANA A,FERRIA F,et al.Huygens probe entry dynamic model and accelerometer data analysis[J].Planetary and Space,2008,56(5):601-612.

[10]WU Derho,CHIEN Wentung,YANG Chihjen.Coupled-field analysis of piezoelectric beam actuator using FEM[J].Sensors and Actuators,A:Physical,2005,118(1):171-176.