凝结水精处理树脂再生存在的问题及优化方案

苏 炜

(大唐河北发电有限公司马头热电分公司,河北 邯郸 056044)

1 概述

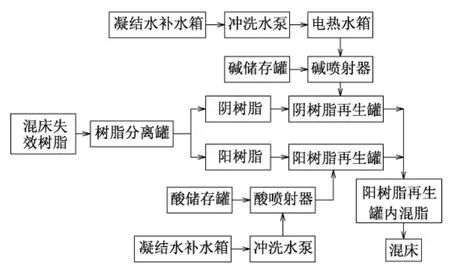

大唐河北发电有限公司马头热电分公司于2010年相继投运2台300W机组,机组配套中压凝结水精处理高速混床(H/OH型)系统,树脂采用体外再生,2机组共用一套再生装置完成失效树脂的分离、清洗、再生的工艺,树脂分离罐采用“高塔分离法”设计,可使阴树脂中的阳树脂和阳树脂中的阴树脂的交叉污染小于0.1%。阴阳树脂再生罐下部出水装置采用双速水帽可确保空气擦洗工艺的彻底性,擦洗过程中采用脉冲清洗步序可最大程度地排净设备内部与树脂层中的细碎树脂。凝结水精处理树脂再生工艺流程见图1。

图1 凝结水精处理树脂再生工艺流程

2 树脂再生存在的问题

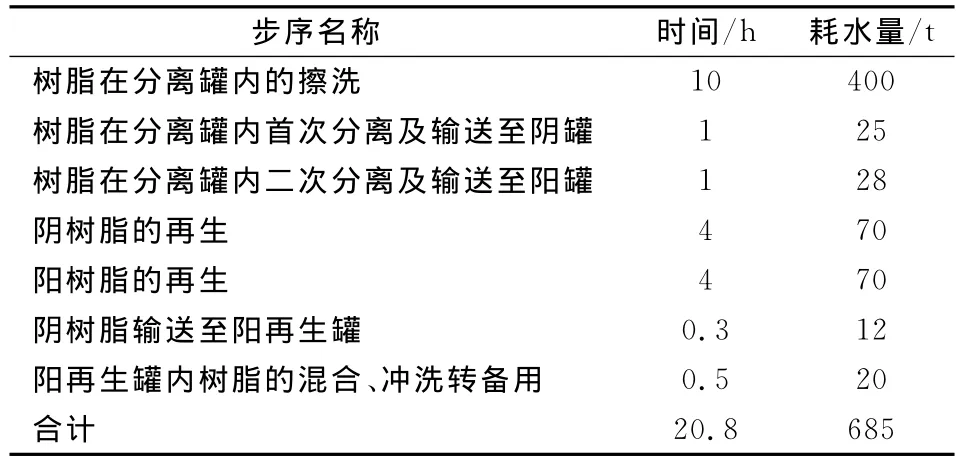

目前树脂再生步序的实际用时及耗水量见表1。

表1 树脂再生各步序的用时及耗水量

由表1可见,再生用时长和耗水大的步序主要集中在“树脂在分离罐内的擦洗”,该步序用时和用水均占整个再生过程的50%以上。

2.1 再生时间长

机组投运初期,由于汽水系统原因高速混床树脂频繁失效,树脂再生频次较多。2010年8月该机组再生树脂多达10次,每次再生全部操作完成时间为30h(其中步序设计时间为20.8h)。其它时间内每月再生台次也在5次左右。由于每次再生时间长,人员劳动强度明显加大,对机组稳定运行也造成一定影响。

2.2 再生耗水量大

树脂每次再生耗用除盐水685t,大量的再生废水加剧了中和处理成本,也增加了机组发电水耗,机组运行经济性差。同时由于单次再生耗水量大,遇到机组启动或凝汽器有泄漏等异常情况时,树脂频繁再生造成水处理制水系统运行压力加大。

3 原因分析

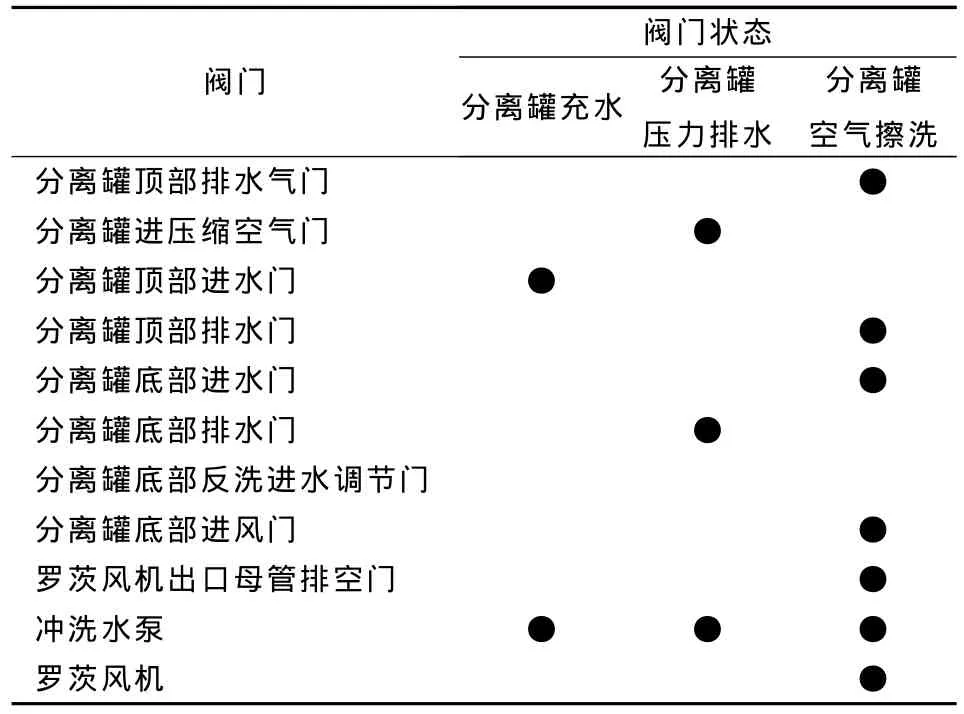

“树脂在分离罐内的擦洗”步序中的要点见表2。

表2 树脂在分离罐内的擦洗步序中的要点

a.充水。开启分离罐顶部进水门,冲洗水泵运行,流量50m3/h,分离罐充水至满水。

b.压力排水。开启分离罐进压缩空气门、底部排水门,进气加压排水至树脂层上约200m处。

c.空气擦洗。开启分离罐底部进水门、顶部排水气门、顶部排水门、罗茨风机出口母管排空门,罗茨风机运行,风量319m3/h,底部进风门开反馈到后关闭罗茨风机出口母管排空门,冲洗水泵打循环运行,利用空气擦洗树脂,解决树脂抱球,除去碎渣以利树脂分离。

上述步骤需根据树脂表面脏污情况设定a~c要点重复的次数,直至树脂表面清洁。该步骤清洗树脂的方式为正洗,即每次擦洗后由分离塔顶部充水,再由压力排水将树脂上擦洗后的污物由分离塔底部排出,但由于污物主要为油脂、铁锈、胶体等,其密度远小于树脂密度,因此一般悬浮于分离罐上层,当排水时树脂则相当于过滤介质,阻碍污物的排出,如此反复,清洗次数多但效果不明显,同时增加了树脂表面磨损。树脂再生过程中“树脂在分离罐内的擦洗”步序中反复清洗效果不明显的主要根源在于采用正洗方式不利于污物的排出,反而会起到“滤料”作用,将清洗过程中的污物截留,造成清洗时间长、用水量大。[1-3]

4 优化方案及效果

4.1 优化方案

经过分析将清洗方式由正洗改为反洗,即分离罐上水时将顶部进水改为底部进水,一方面可充分松动树脂,另一方面可将污物洗脱后由顶部排水排出。将原“树脂在分离罐内的擦洗”步序中的要点1由分离罐充水改为分离罐反洗充水。

在分离罐反洗充水要点中,开启分离罐顶部排水门、分离罐底部进水门、分离罐底部反洗进水调节门,运行冲洗水泵,流量控制在50m3/h,分离罐反洗充水至排水澄清。压力排水与空气擦洗要点中,各阀门开启与机泵运行情况不变。

按照调整后阀门开启情况重新设定PLC程序,分离罐反洗进水至排水澄清后,表明污物已基本排出,继续进水则造成水资源的浪费,因此需要再次进行空气擦洗进一步去除树脂表面污物,洗脱后同样通过反洗由分离塔顶部排出。如此根据树脂表面脏污情况设定重复的次数进行清洗,直至树脂表面清洁为止。由于该设定可保证每次树脂表面擦洗的污物得到充分的排出,从而减少了擦洗的次数,可达到节省用水量和清洗时间的目的。

4.2 优化效果

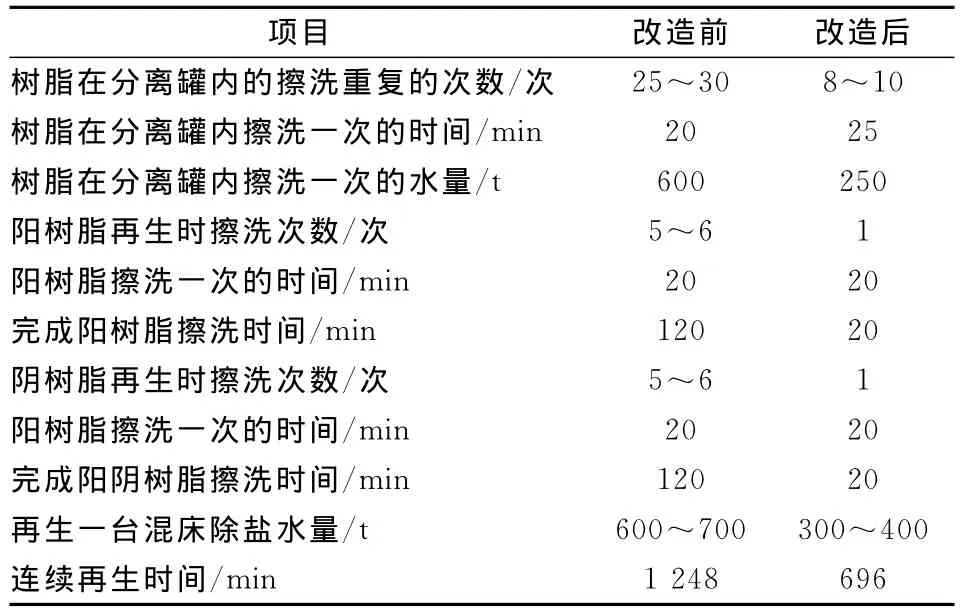

再生步序优化后,在树脂再生时对再生效果进行验证,在达到相同再生效果的前提下,优化前后再生过程中主要指标对比见表3。

表3 优化前后再生过程中主要指标

从表3可以看出,工艺改进后,树脂在分离罐内擦洗的效果明显提高,同时也减少了阴阳树脂分离后分别在阴阳罐中再次擦洗的次数,节水和省时效果明显,且对树脂损伤减小。

a.再生1台混床除盐水量减少,由600~700t减少至300~400t。

b.优化后清洗效果明显,不但减少了擦洗次数,而且缩短再生时间,由20h减少至10h,工作效率大大提高,既减小了值班员的工作量,又保证了设备的安全稳定运行。

c.再生单台混床使分离罐空气擦洗树脂次数减少约20次,阴、阳罐内树脂擦洗次数均减少5次,在到达清洗效果的基础上,树脂摩擦次数减少60%,大大延长了树脂使用寿命。

5 结束语

树脂再生过程中,“树脂在分离罐内擦洗”步序采用正洗的方式不仅不利于污物的排出,还会造成清洗时间长、用水量大的问题。在“树脂在分离罐内擦洗”步序采用反洗的方式,并对树脂再生步骤进行优化调整,优化后步序再生1台混床树脂节约除盐水约50%,再生时间缩短约10h,单台混床出水量由15万t增长至20万t,减少了再生次数,可解决树脂再生耗时耗水的问题,同时减少树脂擦洗次数,延长了树脂使用寿命。

[1] 周本省.工业水处理技术[M].北京:化学工业出版社,2007.

[2] 史晓燕.电站精处理高塔分离再生调试若干问题的探讨[J].清洗世界,2010,26(2):20-22,28.

[3] 杨晓飞.凝结水精处理混床再生工艺浅析[J].山西电力,2010(2):47-49,56.