多点输入温度变送器的应用

党昊驰,李涛

(华陆工程科技有限责任公司,西安710065)

随着计算机技术、网络通信技术、信息化技术、自动化控制技术(4C技术)的发展,自动化领域发生了深刻变革,现场总线技术日益发展成熟并成为过程自动化领域的热点技术。同时现场总线技术也将自动化控制带入了一个全新的时代,并成为过程自动化领域的一个重要分支。某公司200kt/a粗苯精制项目采用了Emerson FF控制系统DeltaV。

1 工艺流程及背景介绍

粗苯精制是将粗苯经过5个连续的预蒸发器进行蒸发气化,除去残渣,再经过多级蒸发除去残渣和重组分,轻组分通过加氢进入预反应器进行反应,预反应器顶部的气相物流再到主反应器进一步反应,经过催化剂床层,进行脱硫、脱氮,烯烃加氢饱和,再进行冷却分离,然后再经过精馏,通过N-甲酰吗啉(NFM)溶剂萃取,将苯、甲苯、二甲苯分离出来。由于工艺过程为放热反应,一些工艺介质流量的大小将导致温度的剧烈变化。因此除了对设备有较高要求外,还会影响产品的质量和纯度,也可能导致装置的停车事故。由于苯是一种对环境和人类健康有危害的有机物,也是中国强制性环境保护标准中明确的几种有毒有害介质之一。因此,对一些重要的反应器和精馏塔往往采用多点温度检测的方法以确保产品的质量,预防苯的泄漏。

因此在工艺过程中,温度的监测和控制对保证装置的正常运行尤其重要。对温度的检测可采用热电阻和热电偶方式,但热电阻和热点偶的使用比较混乱,针对该状况,笔者将Rosemount的FF型848T八点输入温度变送器在该装置中进行了应用,对现场工艺管线和设备进行密集式温度监控。基于DeltaV系统的AMS与现场总线仪表无缝整合技术,并结合八点输入温度变送器的整体解决方案,不仅体现了FF技术的优点,也极大简化了过程控制的设计,降低了成本费用,是传统温度监测设计模式的一次革新。

2 特 点

a)该温度变送器是FF在温度监测领域应用中的技术创新,其可适应的环境温度为-40~85℃(-40~185℉),非冷凝相对湿度为0~100%。其八位独立组态通道可随意接入二线制、三线制热电阻,热电偶,毫伏表,欧姆表输入组合,如图1所示。该变送器能够靠近过程装置进行安装,以提高数据准确性。该总线结构允许通过1个单H1现场总线回路传送多达128个温度测量信号。输入/输出绝缘在500V(交流)(707V(直流))条件下通过波峰因数测试,接受多种传感器输入类型,适用范围比较广。

图1 八位独立组态通道输入组合示意

b)使用标准现场总线电源供电,运行时的直流电压为9.0~32.0V,耐瞬变电压保护器可以防止雷电、焊接、大型电气设备或开关设备引起的回路线路瞬变感应对变送器造成的损坏,且该变送器具有快速响应的能力。

c)可接受现场设备的模拟输入信号,可以将4~20mA信号送至FF。

d)FF提供多点温度变送器内在诊断系统,诊断功能包括好、坏和不确定的测量状态,以显示连续测量状态以及传感器故障。同时该温度变送器提供了1个复合模拟输入功能(MAI)模块,MAI模块将8路模拟输入(AI)整合到1个功能模块进行通信,大幅提高了网络效率,读取8路输入更新时间在1.5s之内。另外该温度变送器还提供了4个输入选择器(ISEL)模块,可采用不同的优先级将报警组态设置成高-高、高、低或低-低模式。除此之外,该温度变送器还具备备用链路活动调度器(LAS)功能,可做为H1网段的Link Master使用。

3 系统拓扑结构

树型拓扑结构如图2所示。

图2 系统的拓扑结构

图2是一种比较经济的结构形式。如果对现有电缆再利用时,这是首选的一种拓扑结构。该拓扑结构适合于如下场合:改造项目、现场设备密度高的特定区域和采用高速以太网(HSE)的项目。

当然采用该拓扑结构时,必须考虑主干电缆和分支电缆的最大长度。在组态和分配网络/网段设备时,该拓扑结构具有很大的灵活性。在该拓扑结构中,总线电源是冗余配置,总线安全栅和终端电阻都已集成在FF接线盒里面。

4 技术性能

在该粗苯精制项目中全部采用热电阻和热电偶,既减低了操作人员在现场的危险系数,也大大提高了工艺运行工况的测量精度。通过两年多的运行表明,FF技术及多点温度变送器的应用是成功的,尽管仅限于温度检测方面,但是其规模较大,积累了大量使用经验。这种高密度温度测量,使用多路温度采集器,首先消除了现场信号拥堵;其次,简化了连接线路并减少了端子连接,因而减少了故障结点;再次,采用总线供电方式,减少了安装设备时所需的接线工作量,同时热电阻和热电偶的可任意混合使用,显著降低了仪表采购成本。另外,节省了大量的仪表电缆(包括补偿导线),该项目节省电缆大约40km,总的仪表投资成本节省30%左右,同时也大幅减少了施工安装和调试费用,达到50%左右,也确保了工程进度。

5 应用中需要注意的问题

5.1 接 地

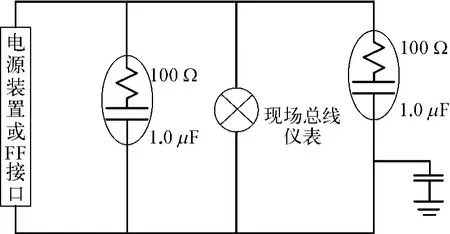

接地是影响温度读数可靠性的关键因素,仪表信号导线不得用于接地。仪表安全接地必须通过信号电缆之外的独立导线,而FF网段不允许任何接地,否则将会引起总线上所有的设备失去通信功能,总线中的任一根接地导致该总线网路/网段上的所有设备通信中断。图3所示是一种可选的FF接地方法。

图3 FF接地的方法示意

5.2 终端电阻

网段上需连接终端电阻,防止信号反射,并起负载作用。所有位于现场的终端电阻都应安装在接线盒中,终端电阻不得安装在现场总线设备中。

5.3 总线供电

现场总线设备可由网段(总线)供电,供电电压取决于总线的电缆长度和电阻,而现场总线电缆的长度和网段上设备的数量受配电、衰减值和信号失真的限制。要保证足够的信号质量(可接受的衰减值和失真),在配置现场总线网段时需要考虑以下几点:网段上每一台设备的功耗;设备在网段上的位置;电源在网段上的位置;每段电缆的阻抗;各设备的最低工作电压;一个分支短路故障附加电源消耗。

5.4 调 试

在开车投运之前,温度变送器要进行系统联调,用电阻箱或信号发生器,在现场端进行,分度号、量程要与现场温度检测仪表对应,接线时要注意热电阻和热电偶的区分。其他的按照温度校验有关标准进行。在联调过程中,改变校验通道时,该通道的值应随信号发生器的值改变,如果DCS上的指示值不变或报警或报错,这有可能是DCS软件组态时或者是更换仪表造成的。为了避免以上问题的发生,要注意下面两点:

a)在改变多点温度变送器的组态时,必须先把STB的模式由“AUTO”切换到“Out of Service”状态,修改完毕后再由“Out of Service”切换到“AUTO”状态。

b)在使用过程中更换多点温度变送器时,要先把多点温度变送器“Descommision”下装后再卸掉,然后把新的多点温度变送器装上后再将其“Commission”下装后进行组态投运。

6 结束语

通过两年多的正常运行,从投资和应用等方面来考虑,该温度变送器达到了预期的目的。因此,该温度变送器适合于在高密集温度监控点场合使用。但一些重要的控制回路及参与联锁的参数不能进入总线系统,因而参与联锁和控制的温度检测点仍然要使用温度变送器。相信随着科学技术的不断进步,新一代产品必然会取代老一代产品。

[1]陆德民,张振基,黄步余.石油化工自动控制设计手册[M].3版.北京:化学工业出版社,2000.

[2]中国华陆工程公司.HG/T 20513—2000仪表系统接地设计规定[S].北京:全国化工工程建设标准编辑中心,2001.

[3]邱华云.DCS动态流程图画面的设计及组态[J].石油化工自动化,2004,40(01):48-50.

[4]王锦标,朱因心.计算机控制中PID控制块的无扰切换[J].冶金自动化,2002(02):47-49.

[5]林融.过程自动化技术在石化工业中的应用趋势与战略思考[J].石油化工自动化,2011,47(01):1-9.

[6]夏德海.现场总线的应用分析[J].石油化工自动化,2011,47(01):11-12.

[7]王树青.自动化与仪表工程师手册[M].北京:化学工业出版社,2010.

[8]中国石化集团洛阳石油化工工程公司.GB 50493—2009石油化工可燃气体和有毒气体检测报警设计规范[S].北京:中国计划出版社,2009.

[9]田涛.过程计算机控制及先进控制策略的实现[M].北京:机械工业出版社,2007.

[10]刘昭斌.利用单片机实现温度智能控制[J].石油化工自动化,2000,36(04):55-57.