基于负荷前馈补偿的主汽温串级广义预测控制

王振,张红军,刘长远,刘云松,薛美盛

(1.中国科学技术大学 自动化系,合肥230026;2.中国石油独山子石化分公司,新疆 克拉玛依833600;3.上海捷控软件技术有限公司,上海201203)

锅炉出口的过热蒸汽温度在整个汽水行程中是最高的,对于电厂的安全运行有重大影响。因此,需将过热汽温控制在给定值附近,温度过高会降低过热器使用寿命,甚至可能出现爆管停机的现象;温度偏低则降低热效率,影响经济运行,还会导致蒸汽含水量增加,从而缩短汽轮机叶片的使用寿命[1]。主汽温过程具有大时延特性,存在严重的非线性和时变特性。主蒸汽温度容易受到多种因素的影响,如烟气温度和压力的波动、负荷的变化、主蒸汽压力的变化、燃料量的变化、给水温度和流量的波动等[2-3]。

预测控制能在一定程度上克服系统的不确定性,可直接处理带有纯滞后的对象,对大惯性有较强的适应能力,从而有良好的跟踪性能和较强的鲁棒性[4-5]。预测控制也存在某些不足,如在线计算比较复杂,采样周期不能过小,因而不能快速及时克服扰动的影响;其抗干扰性却往往不如传统的PID控制,这主要是因为预测控制一般采用较大的采样周期,对随机突发性的干扰难以即时控制。常规PID串级控制系统有较强的抗干扰能力[6-7]。

综合预测控制与PID控制策略的优缺点,笔者采用基于前馈补偿的广义预测-PID(GPC-PID)串级控制策略,并在山东某发电厂某台机组上得到实际应用,表明此算法具有良好的控制效果。

1 主汽温工艺过程

文中研究的对象为山东某火力发电厂某机组的主汽温控制系统。该机组的过热器由初级过热器、分隔屏过热器和末级过热器3部分加热器组成,但是仅配置了一级喷水减温装置,减温器安置于初级过热器之后。但是,一级减温的设计,使过热回路也有纯时延、惯性过大的问题[1]。

该机组仅在减温后和末级过热器出口设置了汽温探头,中间环节中只有探测金属壁温的探头,这些探头由于安置在管壁外侧,不能直接接触蒸汽,温度响应较慢。目前为PID串级控制,如图1所示,图中SMST表示主蒸汽温度设定值,PVMST为主蒸汽温度。

图1 串级PID控制示意

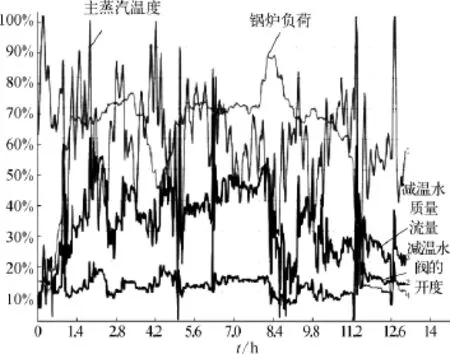

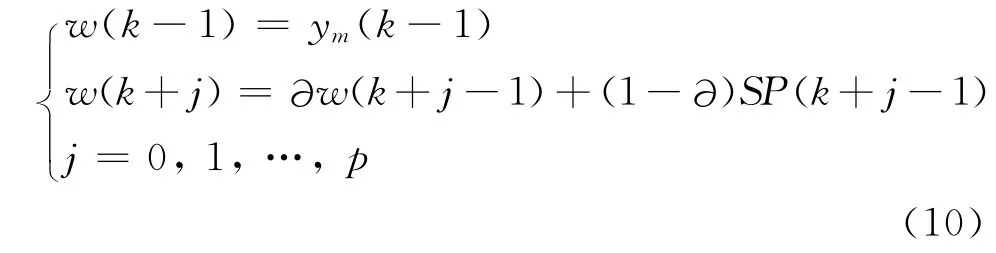

随机抽取该锅炉串级PID控制情况下的运行数据,调取 DCS历史趋势图,时间为2011-12-30,运行图如图2所示。

图2 主蒸汽温度串级PID控制趋势示意

图2中,主蒸汽温度显示范围为520~550℃;减温水阀的开度信号显示范围为0~100%;减温水流量显示范围为0~100t/h;锅炉负荷显示范围为150~320MPa。由图2可以看出:主蒸汽温度波动范围在524~550℃,控制效果较差。

2 GPC-PID串级控制应用

2.1 基本的GPC算法

2.1.1 模 型

在广义预测控制GPC中,采用受控自回归积分滑动模型CARIMA(Controlled Auto Regressive Integrated Moving Average),形 式如下[8]:

2.1.2 预 测

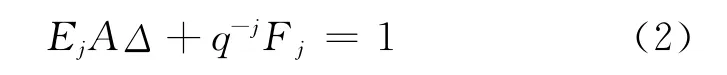

为了推导得出第j步预测,考虑Diophantus方程[9]:

在公式(1)两边同乘以EjΔqj,得

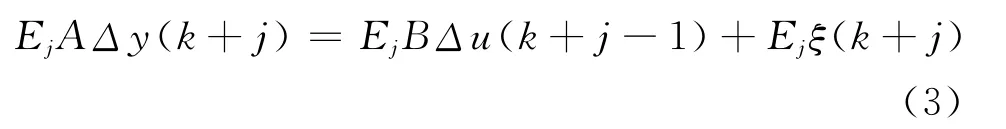

虽然未来的噪声未知,但是噪声均值为零,故在k时刻对y(k+j)的一个合理预测为

在上式中,令EjB=Gj得到:

2.1.3 预测分解

将预测输出改写成:

式中:第一项为k时刻及其以后时刻的输入对输出的影响;第二项为k时刻以前的输入对输出的影响[10];第三项为k时刻及其以前时刻输出对未来输出的影响。后两项是最优预测的已知部分=Gj2ΔU2+Fjy(k)。

2.1.4 目标函数和优化控制

选用有限时域二次性能指标为目标函数[11]:

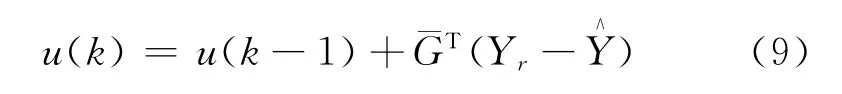

在实际应用中,只用到即时控制量,取(GTG+λI)-1GT的第一行,即:

2.1.5 柔化设定值

设定值按照如下公式进行柔化[12]:

式中:SP(k+j)——k+j时刻的设定值;w(k+j)——柔化后的设定值;∂——柔化因子。

2.1.6 控制前景

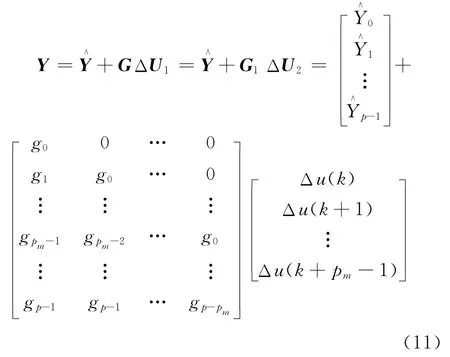

引入控制前景pm,它表示控制量达到稳态的步数,pm≤p。式(6)可以写成如下形式:

则控制律变为

2.1.7 阶梯式策略

虽然采用了Diophantus方程的递推求解,由式(12)可知,仍然需要进行矩阵求逆。当进行自校正控制时,在线计算量大,矩阵可逆性不能保证,加之数据计算中出现的数值病态问题,导致实际应用中存在较大的安全隐患。文献[11]设计了阶梯式策略,对控制量加一定的限制,使其按照一定的趋势逐渐变化,此思想符合工业现场执行机构的特性。

阶梯式策略有如下公式:

则有

极小化目标函数得到阶梯式算法的控制律:

2.2 GPC-PID串级控制

2.2.1 控制策略

该锅炉主汽温控制系统存在很多设计缺陷,自动控制投用率很低,为了提高主汽温的控制精度,文中引入预测控制代替PID串级控制的外环PID控制器[13],如图3所示。

图3 GPC-PID串级控制策略

由于内回路为“减温水阀开度-减温水流量”的过程,此环节具有一定的线性关系,而且响应较快,几乎没有滞后时间。因此,内回路仅用PID控制器就能够控制得非常好,在控制策略设计中保留内回路PID控制器;外回路为“减温水流量-主蒸汽温度”的过程,由于过热器管道较长,从减温水喷入到主蒸汽温度产生影响,其滞后时间较大,一般在200s左右。另外,由于此环节过程复杂、影响因素众多、时变特性等,PID控制器很难实现良好的控制。因此,依据广义预测控制的优点,在外回路中引入阶梯式广义预测控制器。

2.2.2 控制效果

此先进控制策略投用以后控制精度有明显改善,调取DCS历史曲线如图4所示。

图4 GPC-PID串级控制曲线示意

图4中,主蒸汽温度和设定值显示范围为520~550℃;减温水阀的开度信号显示范围为0~100%;减温水流量显示范围为0~100t/h;锅炉负荷显示范围为150~320MPa。

由图4可以看出在负荷波动较小的情况下,主汽温的波动范围较图2明显减小。图中的较大扰动时刻是由于某台磨煤机断煤,造成负荷短时间剧变,使得控制恶化。而且由于超温,先进控制被切除,此时为手动控制状态,主汽温曲线与主汽温设定值曲线重合。在磨煤机修好之后,重新投入先进控制,控制效果良好。截取此代表性数据段,来表征此算法抑制较大扰动的作用有待进一步改进。

3 负荷前馈控制

3.1 负荷前馈控制策略

主蒸汽温度影响因素较多,扰动频繁且容易出现大负荷扰动,投入GPC-PID串级控制后,主汽温控制取得了一定的效果。因此,考虑在GPC-PID串级控制的基础上加入负荷扰动信号做前馈补偿,来抑制负荷变化造成的扰动[14],控制策略如图5所示。锅炉负荷即为锅炉主蒸汽流量,所以前馈信号为主蒸汽流量的变化量。前馈的作用大小根据负荷变化的范围来决定,这样在负荷变化之后能够增加控制量,抑制主汽温的波动。

图5 基于负荷前馈补偿的GPC-PID串级控制策略

3.2 负荷前馈控制效果

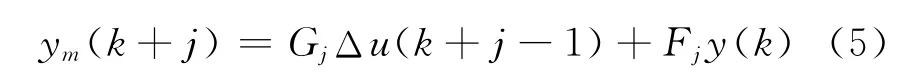

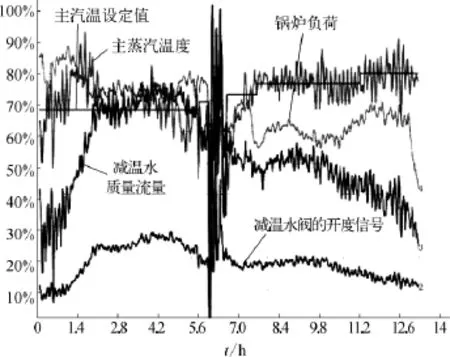

负荷前馈控制加入以后,负荷扰动下控制效果较好,如图6所示。

图6 负荷前馈补偿的GPC-PID串级控制曲线

图6中,主蒸汽温度和设定值显示范围为530~550℃;锅炉负荷显示范围为200~320MPa;减温水阀的开度信号显示范围为0~40%。由图6可得:负荷从220MW上升到310MW,由减温水阀开度信号可以看出,在负荷上升过程中由手动控制改为先进控制,主汽温抑制效果非常好。正常运行时波动范围基本保持在±4℃,扰动时保持在±6℃度,达到了很高的控制精度。

4 结束语

文中针对某发电厂某机组的实际情况,采用GPC-PID串级控制策略,应用于主蒸汽温度的控制系统中。同时根据负荷扰动时对主汽温造成的较大影响,增加负荷前馈补偿的控制策略来抑制负荷扰动对主汽温造成的的影响。通过实际的应用并不断改进,取得了较好的控制效果,验证了此算法的有效性和实用性。

[1]弓岱伟.先进控制与优化软件的设计及在电站锅炉汽温预测控制中的应用[D].合肥:中国科学技术大学,2008.

[2]梁秀满.直流炉主汽温对象特性及控制策略研究 [D].保定:华北电力大学,2001.

[3]吴吕斌,罗自学,周怀春,等.主汽温控制现状及其新方法应用研究[J].电站系统工程,2009,25(01):5-10.

[4]CLARKE D W,MOHTADI C,TUFFS P S.Generalized Predictive Control:Part 1and Part 2[J].Automatica,1987,23(01):137-160.

[5]ORDAYS A W,CLARKE D W.A State-space Description for GPC Controllers[J].Int J.System Science,1993,24(09):1727-1744.

[6]叶智,刘伟,杨新民.DMC-PID串级控制在火电厂过热汽温控制中的应用研究[J].热力发电,2005(03):58-60.

[7]张世峰.焦炉荒煤气传输系统多模型PI-GPC的仿真研究[J].自动化与仪器仪表,2011(02):17-19.

[8]席裕庚.预测控制[M].北京:国防工业出版社,1993.

[9]钱积新,赵均,徐祖华.预测控制[M].北京:化学工业出版社,2007.

[10]杨献勇.热工过程自动控制[M].2版.北京:清华大学出版社,2008.

[11]吴刚.预测控制研究及在工业锅炉自动控制中的应用[D].合肥:中国科学技术大学,1989.

[12]邱雪峰,薛美盛,孙德敏,等.火电厂锅炉主蒸汽压力的阶梯式 广 义 预 测 控 制 [C]//Proceedings of the 3rd World Congress on Intelligent Control and Automation.合肥:中国科学技术大学出版社,2000:3165-3167.

[13]李奇安.串联系统的多前馈-反馈广义预测控制[J].控制与决策,2002,17(04):402-406.

[14]王国玉.具有对负荷变化前馈补偿的过热汽温系统预测函数控制[J].计算机仿真,2003,20(02):103-106.