测量表面粗糙度和测量结果不确定度的研究

张欣 田勇 刘佳丽 孙权 吕红 (天津市计量监督检测科学研究院 天津300192)

0 引言

表面粗糙度是评定各种机械零件表面加工质量的一个重要指标,它直接影响零部件的磨擦与磨损,从而影响机器或仪器的工作精度与零件配合性质,同时也是影响零件强度与抗腐蚀性的重要因素。因此,表面微观几何形状的大小及其形状特征,对机器或仪器零件的使用性能有很大影响。

在机械加工生产中,最简单的评价工件表面粗糙程度的方法是比较法,即将与被评价表面具有相同加工方法的粗糙度比较样块进行目测比较,评定出被测表面的粗糙度等级。这种方法简单快捷、操作性强、成本低,适用于对加工表面粗糙度要求不高,不必给出确切粗糙度参数值的场合。

而现代机械制造业的发展对表面粗糙度测量提出了更高的要求,各种测量方法和测量仪器也应运而生。表面粗糙度测量从最初的目测、粗糙度标准样板比较测量等定性检测,发展到运用光切法(光切显微镜)、干涉法(干涉显微镜)、针描法(触针式表面粗糙度测量仪)、印模法等早期的定量检定法测量。近几年,随着光电测量等新技术的发展,CCD技术、激光技术、光纤技术、光栅技术、微波技术、纳米测量技术等逐步被应用于表面粗糙度的测量中。而在机械加工行业中,触针式表面粗糙度测量仪因其测量技术成熟、操作简单、对环境和被测表面的适应性强等特点,仍是应用最为广泛的测量仪器。

1 测量结果不确定度评定

表面粗糙度不同于长度、角度等物理量,它表征的是被测表面的粗糙程度,是一个统计概念。因此,它的表征方法千差万别,在不确定度评定的过程中,各种不确定度分量的影响也有很大不同。表面粗糙度的评定方法可分为中线制、包络线制等;从原始轮廓得到表面粗糙度轮廓的滤波方法也分为2RC模拟滤波器、相位校正滤波器、样条滤波器、稳健高斯滤波器、多尺度滤波器等,其滤波特性、对各频率的滤波效果等都有很大不同。表征表面粗糙度的参数有几十个之多,这些参数因其定义不同,不确定度也有很大差别,如Ra等幅值参数比Rz、Rt等峰值参数的不确定度值就要小得多。Ra是国际公认的最常用的粗糙度的评定参数,它是轮廓偏离平均线的算术平均。因此,表面粗糙度测量的不确定度评定相比于其他参量要复杂得多,在做表面粗糙度测量的不确定度评定的过程中,一定要具体情况具体分析,根据实际的测量任务和测量条件来分析其不确定度来源和各不确定度分量的贡献。

触针式粗糙度仪是利用针扫描测量对表面轮廓进行记录和分析计算的。触针式粗糙度仪有许多种类,各种触针式粗糙度仪在测量过程中,影响测量不确定度的因素也不尽相同。根据测针位移的相对基准,触针式粗糙度仪可分为有导头式和无导头式。有导头式粗糙度仪记录的是测针相对于导头与被测表面接触点的位移量;无导头式粗糙度仪记录的是测针相对于水平导向基准(如驱动箱主轴)的位移量。下面笔者以有导头式粗糙度仪为例,说明用触针式粗糙度仪测量工件表面粗糙度测量结果不确定度的评定方法。

2 用有导头传感器测量平面的表面粗糙度的结果不确定度评定

2.1 测量任务

用触针式表面粗糙度测量仪测量一块经过精磨加工的平面零件。其表面粗糙度的Ra值预计为0.2 μm,评定表面粗糙度Ra值测量的不确定度。

2.2 测量原理

采用针描法测量工件表面微观轮廓,并评定其表面粗糙度Ra值。

2.3 测量方法

用触针式表面粗糙度测量仪测量被测零件上均匀分布的5~10个位置,将各位置上测得的Ra值求出算术平均值,作为零件被测面的表面粗糙度Ra值。

2.4 数学模型

δ=d

式中:δ——测件测量结果,μm;

d——测量时在仪器上读取Ra值,μm。

2.5 方差和传播系数

其中:c()d=1

2.6 测量不确定度来源分析一览表(见表1)

表1 测量不确定度来源分析一览表

2.7 测量不确定度分量计算

2.7.1 表面粗糙度测量仪引入的不确定度分量u1依据JJF 1105-2003《触针式表面粗糙度测量仪校准规范》,表面粗糙度测量仪Ra参数测量不确定度评定结果:

2.7.2 测量重复性引入的不确定度分量u2被测工件表面粗糙度具有一定的分散性,其分散性误差由对工件均匀分布的10个位置分别测得10次,得到平均值结果见表2。

表2 分散性误差平均值

单次实验室偏差:

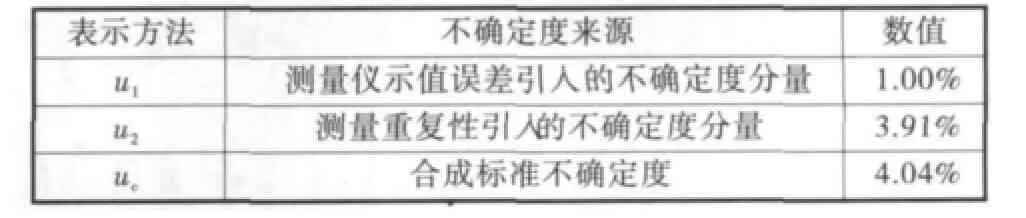

2.8 不确定度分量汇总(见表3)

表3 不确定度分量汇总表

2.9 合成标准不确定度和扩展不确定度

合成标准不确定度为:

取包含因子k=2,于是扩展不确定度为:

测量仪器测量该样块的测量结果的不确定度的评估:

[1]测量不确定度评定与表示[S].JJFl059-1999.