锦江水库坝后水电站水轮发电机组的增效扩容改造

曾裕泉,李胜生

(江门市锦江水库工程管理处,广东 恩平 529431)

江门市锦江水库于1973年7月竣工投入使用,是一座以防洪、灌溉为主,兼顾发电、养殖、改善航运及调节潭江水质综合利用的大(二)型水库。水库最大库容4.18亿m3,集雨面积362km2。水库坝长345m,坝顶高程(高程为珠基,下同)101.2m,最大坝高63.2m。正常水位高程95.00m,相应库容35800万m3,汛期防限水位高程94.00m,相应库容34000万m3。坝后水电站总装机为3×6.5MW,设计年发电量5500万kW·h。

坝后水电站的机电设备是上世纪七十年代的产品,经过30多年的运行,水轮发电机的各种技术性能大幅下降,特别是水轮机效率、发电机无功出力、转子绝缘越来越差,调速器和励磁装置调节性能不稳定,机组故障停机率上升,直接影响电站的安全性和经济效益。

1 技改项目及方法

1.1 水轮机部分

1.1.1 更换转轮

由于上世纪70年代我国水轮机型号少,当时电站选择了基本上符合实际的HL702-LJ-140型水轮机,额定设计水头50.5m。而坝后水电站30多年运行加权平均库水位87.37m,即加权平均净水头为45.13m,这表明着水轮机30多年都在偏离最优工况运行,因而造成转轮空蚀严重,叶片出水边发生局部裂纹。机组大修周期仅为3~4年,转轮多次现场补焊导致叶片变形。

转轮技改方法如下:

1)切实做好前期改造设计,合理制定改造目标

首先请有关设计院进行改造设计的前期工作,在科学分析电站30年运行资料的基础上,根据实际需要制定了水轮机转轮的合理改造目标:改造增容幅度为15%,将原额定水头50.5m降低2.75m,确定47.75m为改造后的额定水头;基于改造后机组的加权平均净水头为45.13m,要求新转轮的最优单位转速接近78.1r/min;按照国家标准对改造后转轮的气蚀率、稳定性、压力脉动及噪声等技术指标均制定了明确保证值。

2)“量体裁衣”式的改造设计

转轮是水轮机的核心部件,承担着将水流的能量转换成机械能的功能。转轮水力性能的优劣直接决定水轮机性能的好坏,因此,转轮的水力优化设计是水轮机优化设计十分重要的环节。采用国内一流科研单位自主开发的水轮机优化设计软件系统进行转轮设计,结合CFD数值计算的压力场、速度矢量、流线分布、环量变化及数值效率等来判别水轮机性能的优劣,较好地完成了电站JF2528-140水轮机转轮改造目标参数的水力优化设计。

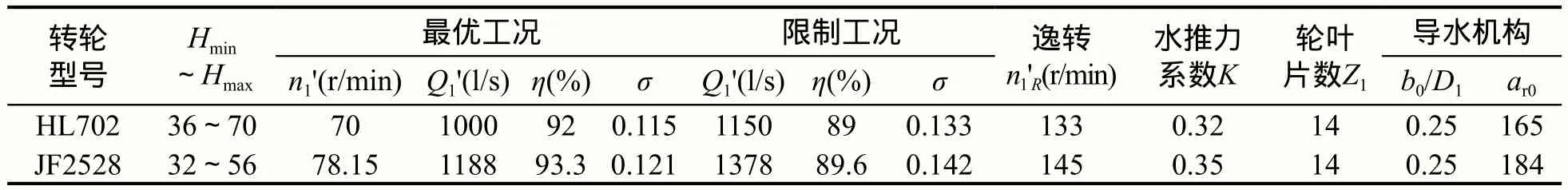

具体设计原则是,采用“量体裁衣”的方式,针对机组主要在80%~100%Nr负荷工况运行的特点,将主要运行工况点作为改造转轮的最优工况点进行水力设计,使得改造后机组的主要运行工况能够达到效率、空化及稳定性等综合性能最佳。改造前后水轮机转轮模型主要技术参数对比见表1。

为确保改造后转轮有良好的运行稳定性和较宽广的高效区,在水力设计中采用了目前具有国际先进水平的X型叶片。X叶片的转轮与传统转轮相比,其优越性表现在叶片正背面压力分布均匀,空化性能好,高效率区稳定运行范围宽。

表1 新旧转轮模型参数对照表

3)更换转轮时需解决的主要问题

a)新转轮上冠与主轴法兰的连接。原转轮与主轴采用精配螺栓联接。新转轮在水力设计时,为了满足电站的具体条件,加大了叶片靠上冠处的宽度,减小了叶片靠上冠出口处的直径,其结构上已不能用精配螺栓传递扭矩,因此将转轮与主轴的连接方式改造为两条“一”字键传递扭矩。转轮上冠分布有连接螺孔,上冠与主轴法兰用双头螺栓连接,同时在主轴法兰面上加工键槽。

b)尾水管直锥段进口部分局部修型。由改造前后转轮结构对比图可知,新转轮的下环比旧转轮高,为了适应新转轮结构对流道的要求,将尾水管进口护板往下平移约90mm左右。

c)导叶最大开度校核。真机最大导叶开度为165mm。对导叶开度进行预估的结果表明,真机导叶开度可以满足新转轮的要求,无需对导水机构进行改动。

4)高精度转轮叶片制造工艺

水轮机性能的优劣,关键取决于转轮。有了性能良好的模型转轮之后,如何使其优良的水力性能在原型水轮机上发挥出来,则取决于原型转轮和模型转轮的相似程度,即原型转轮的加工精度。先进的加工制造工艺是保证原型转轮加工精度的关键措施。真机转轮的制造质量主要取决于单个叶片的制造精度和转轮的组焊精度两方面。转轮制造采用的是三坐标测控法,具体方法是采用专门的工装对叶片型线的空间坐标进行检测,将检测结果与设计值进行对比来指导叶片的铲磨,重复3~4次,直至叶片的空间型线误差在允许的范围之内。这种方法加工出的叶片型线精度可满足或高于国家现行质量标准的要求。

1.1.2 改造导水机构

水轮机原导水机构密封是用止水胶条密封,在运行中很容易破损引起严重漏水,造成水资源浪费、停机制动时间延长、制动器复归后会自动转动起来等现象,直接影响机组安全。

技改方法:将止水胶条密封改为刚性密封,顶盖和底环带密封胶条槽的铸钢抗磨板更换为平面不锈钢抗磨板,带密封胶条槽的铸铁(无法焊接)更换为不锈钢导叶,以解决因密封破损及密封槽磨损、锈蚀而引起的严重漏水问题。

1.2 发电机部分

1.2.1 转子改造

原发电机转子绝缘严重老化,线圈表面绝缘出现裂痕,局部出现脱落现象,绝缘电阻明显下降,在长时间停机后测量的绝缘电阻几乎为0,运行过程中发热严重,额定励磁电流运行时,励磁电压高于额定电压15V左右,造成无功严重欠发。与供电部门结算按功率因数0.8进行考核,欠发3度无功扣1度有功,欠发无功直接影响经济效益。

技改方法:

1)利用原转子磁极铁芯,更换新的转子线圈。为达到增容10%的要求,励磁安匝必须增加,故将线圈由52.5匝增加至53.5匝,同时将转子线规的截面由原来的3.53×35mm2增大至3.53×45mm2,使增加电流时线圈电流密度不增加,温升不提高。

2)空气间隙保持原设计值13.5mm,同时将B级绝缘提高到F级绝缘,提高转子绝缘的耐热温度,发电机增容后需要通风量8.19m3/s。将旧弧形斗式风扇改造为新弧形斗式,增强径向压头和加强轴向鼓风作用,使发电机通风量达9.41m3/s,改善发电机的通风条件,降低定子、转子温升,延长其使用寿命,以达到改造后额定出力下不欠发无功的目的。

1.2.2 推力轴承改造

推力轴承是立式机组主要承重部件,同时也是整台机组转动部分和静止部分的磨擦面。原推力轴承的推力瓦为巴氏合金推力瓦,盘车时需要在镜板与推力瓦之间加猪油作为润滑剂,盘车转动时油膜由厚到薄影响盘车精度,造成机组运行时摆度偏大,瓦温偏高。

技改方法:

1)电站水轮发电机组原采用传统巴氏合金瓦,在使用过程中经常出现局部瓦温上升不正常、烧瓦 、运行不稳定等现象。在增效扩容改造中将巴氏合金推力瓦更换为弹性金属塑料瓦。弹性金属塑料瓦耐磨性好、摩擦系数小、使用寿命长、盘车轻便,只加透平油即可,盘车转动时油膜厚度变化不大,可提高盘车精度,减小机组运行摆度和降低运行瓦温。

2)把运行30多年的镜板运到专业水轮机制造厂,对其变形情况、镜面和背面的粗糙度进行检测及处理,以减小镜面和推力瓦之间的磨擦系数,降低推力瓦温度,同时更有利于机组安装时摆度的调整和机组运行稳定性的提高。

1.3 调速器改造

机组投产时调速器型号为CT-40,于1986年改造成YDT-40电液调速器,运行至今近30年,由于电气控制部分的电子元件老化变值,调节性能大为下降,同时生产厂家早已不再生产电液调速器,备品备件难以购买。

技改方法:该调速器的油压装置和主接力器,经设计院复核计算及相关质检机构检测和试验,确认可继续使用。更换电气控制柜及主配压阀(含主配压阀)以上的机械液压系统控制部分。原主配压阀为差压式结构,辅助接力器活塞与主配活塞由支杆连接,引导阀在主配阀体以外,主配活塞向下移动时接力器关闭,该结构型式的缺陷是拆装、检修及调节困难,配油控制时液体流动会产生一个正反馈的液动力而影响稳定性。原调速器控制部分采用机械操作方式,对开度调节及频率调节的灵敏度不够,直接影响电站的发供电安全。将YDT-40型电液调速器改造成YWT-40型微机调速器,新使用的调节器采用电气-机械转换器,并用交流伺服数字式电机替代传统的电液转换器,机械液压系统采用辅助接力器-配压阀控制主接力器构成的随动系统,并保留机械反馈,以解决长期以来电站调速器反映时间慢且不稳定等问题。

1.4 励磁系统改造

原励磁系统是TKL-11型可控硅励磁装置,运行近30年,调节器的电子元件老化,在自动运行工况下励磁电流会自动减小,移相触发信号调整困难、不准确,导致可控硅时有失控,引起机组过压,严重威胁机组的安全运行。

技改方法:将TKL-11型可控硅励磁装置的调节器更换为GEX-2000型微机调节器。该调节器为数字式,功能软件化,线性集成电路(PID和数字电路结合),独立的外部总线结构,其梯形编程语言功能强大、使用范围广、集成度高。采用该调节器可以解决原调节性能不稳定、自动和手动的调节灵敏度下降、自动况下励磁电流自动减少、自动调节性能差、移相触发信号调整不准确而导致调节失控和引起机组过电压等问题。同时对电站的励磁装置进行微机化改造,进一步提高电站的管理水平和自动化水平。

2 技改效果

2.1 运行效果

电站三台机组的水轮机、发电机、调速器、励磁系统已全面完成了增效扩容改造工作,经过长时间的运行,情况良好。三台机组改造前后的现场性能检测数据见表2。从表中数据可知在相同条件下水轮机效率提高约13%,机组段效率提高约15%,耗水率降低约1.5m3/kW·h。

2.1.1 水轮机运行情况

最早改造的3号机组于2006年底进行,2007年3月6日投入运行,至2012年5月底共运行20342h。2009年底进行转轮空蚀破坏检查时未发现空蚀破坏现象,2011年底检查时仅发现有少数叶片出水边背面局部小面积产生变色,但手摸未有粗糙感,1、2号机未见空蚀破坏现象。因此,改造后机组的大修周期可延长至6~8年。导水机构的漏水量较改造前大幅减少。停机制动时间由改造前的90s缩短到40s,制动器复归后也从未发生过自转现象,提高了机组安全运行水平。

2.1.2 发电机运行情况

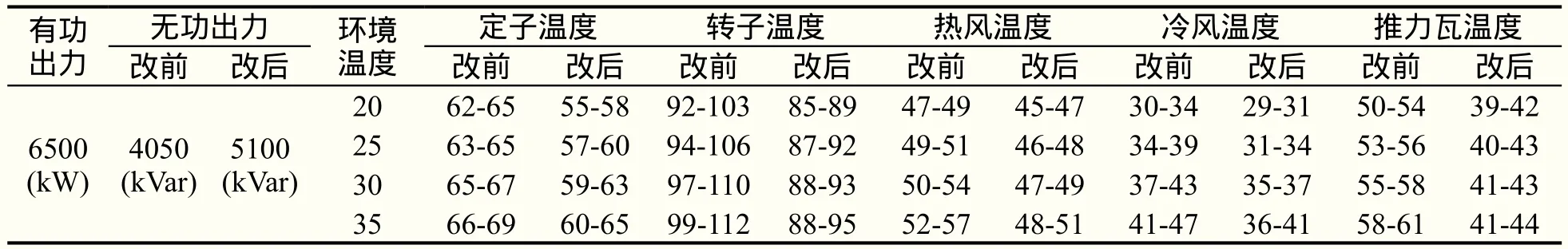

在基本相同的运行条件下,改造前后发电机各部件运行温度见表3。通过表3发电机运行温度比较可知,改造后所有温度值均有所下降,尤其是转子和推力瓦温度下降最明显,下降幅度达15℃左右,同时3台机组满负荷运行功率因数均略低于0.8。机组技术改造既解决了转子、热风、推力瓦温度偏高的问题,也解决了欠发无功扣有功造成经济损失的问题。

2.1.3 调速器运行情况

调速器经技术改造后安全性和稳定性都得到了提高。改造前并网时频率调整困难,主接力器串动、正常运行时误关(开)导叶现象时有发生,雷雨天气甩负荷时经常出现过速停机。改造后并网时微机自动调整频率,加快了并网速度,运行至今未发生过异常,额定负荷甩负荷时频率上升到62Hz,转速上升率为24%,远未达到过速保护动作值,为机组安全运行打下了良好的基础。

2.1.4 励磁系统运行情况

励磁系统经技术改造后,灵敏度、调节性能和外围不正常因素影响时的稳定性明显提高。坝后水电站是广东八大暴雨中心之一,雷雨天气较多,改造前机组经常因甩负荷造成过电压保护动作而停机,改造后未出现过因甩负荷造成过电压保护动作停机,额定负荷甩负荷时电压仅上升到6.9~7.0kV(额定电压6.3kV),电压上升率仅为11%,远小于过电压保护动作值,大大加强了机组运行的安全性。

表2 机组改造前后的性能检测结果比较

表3 发电机改造前后的运行温度比较(℃)

2.2 经济效益

机组改造后运行至2012年5月30日,1#机共运行8738h,2#机运行3529h,3#机运行21431h,三台机组总发电总量为21213万kW·h,耗水率下降值按1.5m3/k W·h计算,节约水量3.18亿m3,可增加发电量3535万kW·h,直接增加经济收入1513.9万元。除改造总投资739.93万元,已实现利润773.97万元。 机组改造后每年可增加经济收入达449.2万元,增幅为19.1%,机组增效扩容改造的效果显著。

3 结语

锦江水库坝后水电站经增效扩容改造后,机组效率得到明显提高,空蚀破坏得到明显改善,大修周期延长,解决了欠发无功、局部温升偏高的问题,其它技术参数也都得到了改善。但坝后水电站的继电保护、自动化部分和辅助设备尚未进行改造,现已积极筹备,争取在近几年实施改造。坝后水电站此次改造是一次非常成功的技改工程,对小型水电站增效扩容改造工作具有一定的参考价值。

[1]戴钧, 王洪云. 中小型混流式水轮发电机组机械检修及主要易损部件的修复技术[M]. 北京: 中国水利水电出版社, 2007.

[2]单文培, 刘孟桦, 洪余和. 水轮发电机组及辅助设备运行与维修[M]. 北京: 中国水利水电出版社, 2006.

[3]GB/T50700-2011 小型水电站技术改造规范[S].

[4]方维柯, 曾裕泉, 李胜生. 江门市锦江水库坝后电站技术改造工程初步设计报告[R]. 江门: 江门市锦江水库工程管理处, 2005.

[5]张巍, 曾裕泉, 李胜生. 江门市锦江水库坝后电站机组性能检测报告[R]. 江门: 江门市锦江水库工程管理处, 2011.

——“AABC”和“无X无X”式词语