基于Maxwell2D的开关磁阻电机特性仿真

邱 银, 郝润科, 赵 龙, 王 磊

(上海理工大学光电信息与计算机工程学院,上海 200093)

0 引言

开关磁阻电机驱动系统是一种新型的机电一体化驱动装置,由开关磁阻电机(Switched Reluctance Motor,SRM)、功率变换器、位置传感器、控制器四个部分组成,具有结构简单,性能优越,调速性能可靠等优点,在电动车驱动、家用电器、航空工业等领域都有很好的应用前景。

由于SRM运行过程中的非线性特征,因此在它运行的过程中会有一些参数发生非线性变化(如绕组电感、电流等),使得对这些参数的求解变得十分困难,但这些参数对电机调速又十分重要,对于这类问题,采用有限元的方法可有效解决这一问题。本文采用了Ansoft公司的RMxprt和Maxwell2D模块,利用有限元分析对SRM的瞬态性能进行了分析,为SRM的设计优化提供了依据。

1 电机模型的建立

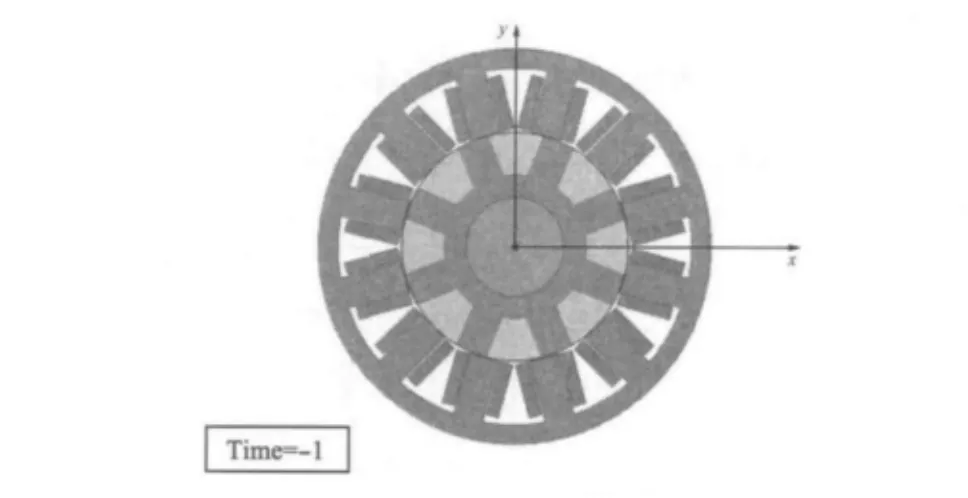

以一台12/8级的SRM为对象,利用RMxprt模块构建电机模型,然后利用Ansoft本身的功能将RMxprt中的模型导入Maxwell2D中,继而生成SRM的二维模型。

电机的主要参数如表1所示,定、转子材料选用的是DW360_50,具体的模型建立过程如下:

(1)将SRM的几何尺寸和基本的电参数,加载到RMxprt的对话框中,由软件自动生成二维模型,如图1所示。

表1 12/8级的SRM主要参数

图1 SRM的二维几何模型

(2)将生成的SRM几何模型导入Maxwell 2D中,并且分配电机材料属性,为了分配绕组的方便及观测磁连的直观性,这里仍然取了电机的整体模型。如图2所示。

图2 SRM 2D模型

(3)定义计算的边界条件和绕组的激励源,其中定义激励时采用外加电路激励的方法。边界采用狄里克莱边界条件。

(4)确定电机铁心的损耗参数。

(5)确定运动边界限、转子转速、有限元分析的时间步长,以及有限元的网格剖分。

完成了上述步骤之后就建立起了SRM的有限元分析模型,再利用Maxwell2D的瞬态模块进行动态仿真。此循环导通,转子就跟着定子绕组的通电顺序,通过磁阻力的作用绕轴旋转。

在功率变换器中(见图3)由SRM等效线圈LPhaseA~LPhaseC,线圈电阻RA~RC,以及端部的漏感L1~L3构成SRM一相的绕组,S1~S6为主开关管,它们的开通与关断都受到驱动电路的控制,VD1~VD6是单向二极管,在触发导通期间通过单向二极管向绕组供电。VD7~VD12是续流二极管,在触发关断期间通过续流二极管相电源回馈电能。V4为直流电源,C1为寄生电容。

图3 功率变换器模型

2 功率电路和驱动电路模型的建立

Ansoft软件可以定义外加电路,通过编辑外加电路,与Maxwell中的模型构成一个完整的系统,进而进行完整的仿真分析。外电路主要由功率变化器模型和驱动电路组成。由SRM的工作原理可知,通过改变导通角θon和关断角θoff使A、B、C三相轮流导通,即在A相触发脉冲到来时,S1、S2同时闭合,使得直流电源和A相绕组接通,在A相绕组中产生电流,继而产生拖动力矩,同样在A相触发脉冲关断时,S1、S2同时关断,A相绕组电流通过续流二极管向电源回馈能量;并且在关断A相脉冲之后触发导通B相绕组,这样如

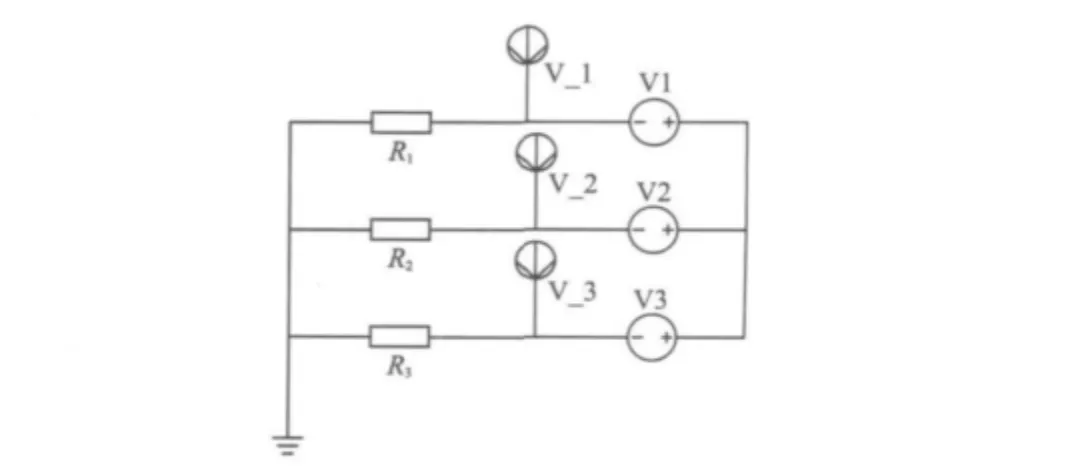

由SRM的工作原理可知,主开关管的通断主要由位置传感器传送回的转子位置信号决定。角度位置控制的驱动电路如图4所示。

图4 驱动电路模型

V1~V3为受控电压源,通过转子的位置信号触发脉冲信号,从而控制S1~S6依次导通。

3 仿真结果及分析

对于三相12/8级SRM有限元仿真,直流282 V供电,通过转速与通电频率之间的关系:n=60fφ/Nr,假定转速为 3 450 r/min,计算得绕组的通电周期为0.002 s,以此为依据,改变导通角θon和关断角θoff,从而优化转矩等参数。

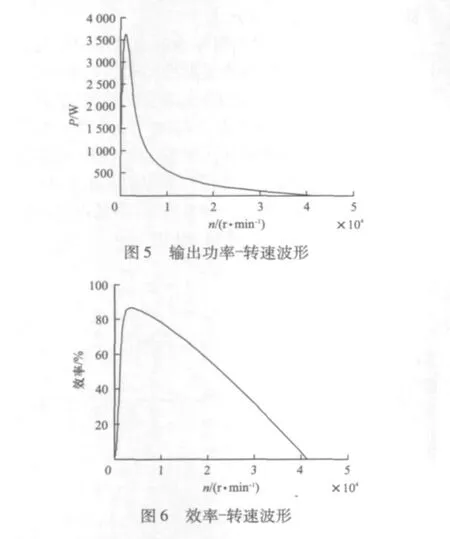

利用RMxprt模块并进行优化分析,得出输出功率和转速之间的关系如图5所示;电机效率、输出转矩和转速之间的关系如图6所示;相电感和转子位置的对应关系如图7所示。

由图5可看出,转速在约1 200 r/min时,输出的功率是最高的,为3 600 W。事实上考虑到输出平均转矩T和转速n的双重因素,可以看出当电机工作在额定转速下,电机的输出功率并不是最大。

由图6可很明显看出当电机工作在额定转速的情况下,电机的效率是最高的,可以达到85%以上,而在转速过高或低速运行的情况下,电机的效率得不到充分发挥,进而浪费资源。

图7 SRM的电感曲线

在SRM中,定子、转子铁心都是凸极结构,转子磁极与定子通电相的磁极相对位置不同时,磁场分布也不同,因而绕组电感也随转子磁极与定子磁极之间的相对位置变化而变化,当转子转动时,转子的位置角θ不断变化,电机绕组的电感就在最大电感值Lmax和最小电感值Lmin之间周期变化,在图7中,横轴表示的是电角度,可以发现,电感曲线的底部宽度大于顶部宽度,即电感最小值的宽度大于最大值的宽度。这其实是由于转子槽的弧度大于转子极弧造成的。

由图8和图9可看出,SRM的起动电流非常大,过大的起动电流会烧坏电机的绝缘层,因此在实际应用过程中要限制起动电流,通常采用电流斩波控制(CCC控制),可避免过大的初始电流;在起动时,电机的输出转矩很大,因此SRM特别适用于电力机车等负载较重的场合。

在Maxwell2D仿真中,可以通过改变驱动电路中V1、V2、V3中的参数,来改变触发角和关断角,从而改善电机转矩脉动。

利用不对称半桥电路,设定转子初始位置为15°,SRM工作于电动状态。A相首先开通,通电顺序为A→B→C,当设定开通角θon=0°,关断角θoff=15°,导通角θc=15°时,得到的转矩波形如图10所示。改变导通角θc时转矩脉动会有一定的改善,当θc=18°,转矩波形如图11所示,可以发现转矩脉动明显变小。

依据上述控制策略,得到电机的相电流,磁链等曲线分别如图12、图13所示。

观察图10发现,电机的输出转矩存在着很大的脉动,这是由于定、转子双凸极结构,并且实际上电机电感曲线的非线性特征,磁路存在着高度饱和,这些因素都会导致SRM转矩波动。一般而言,通过优化开通角和关断角(见图11),转矩的脉动会得到一定的改善。

观察图12,绕组电流在通电的过程中确实处于上升段,但比较实际电流波形与理想电流波形,有一定的差距,这是因为在实际情况下,电感曲线并非线性变化,磁路存在着饱和,并且,绕组电流在收到自感影响的同时还受到相邻绕组互感M的干扰,使得实际电流波形与理想情况相差甚远。

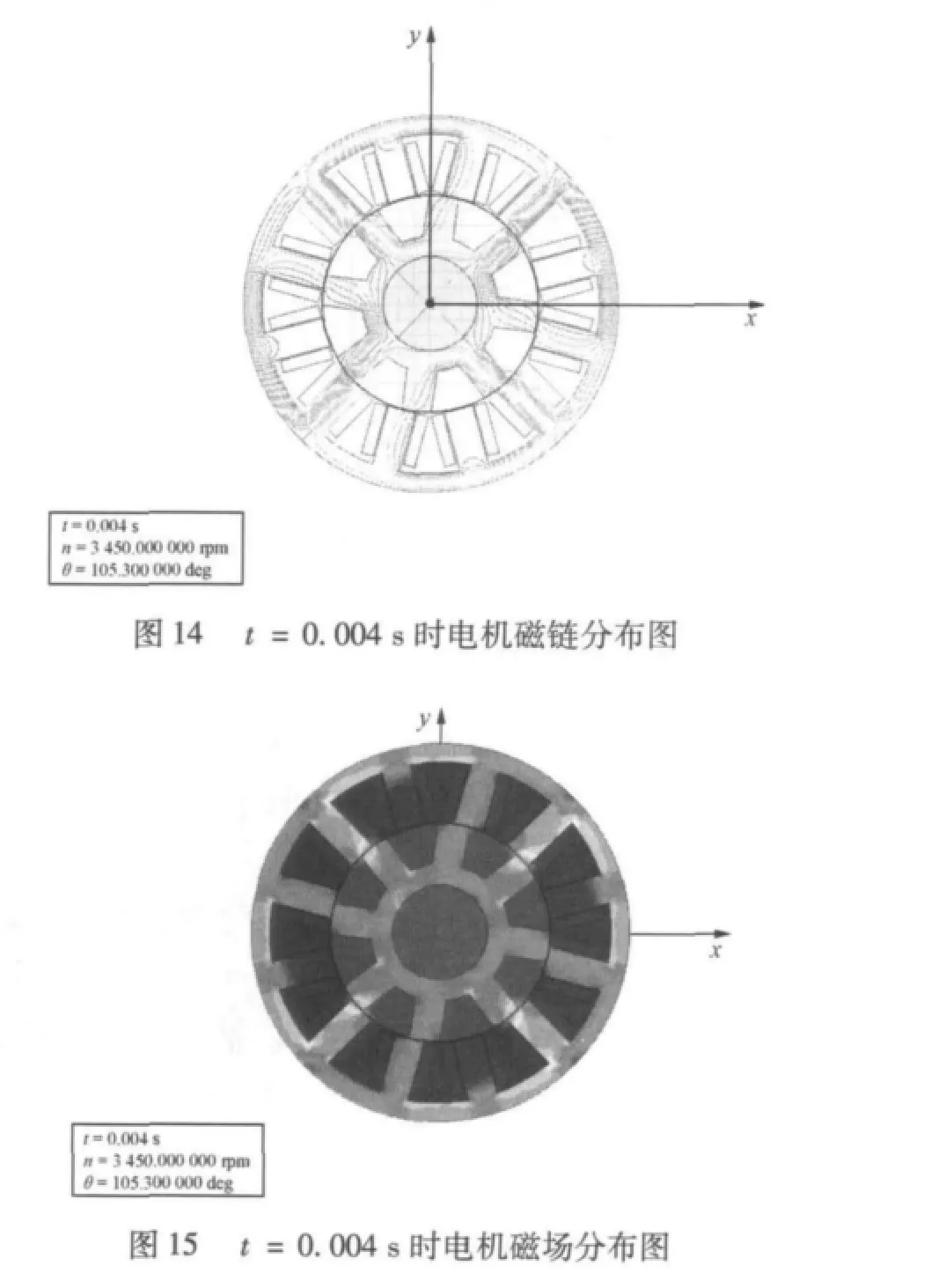

仿真同时得出了在t=0.004s时的电机磁场和磁链的分布情况如图14、图15所示。

4 结语

本文利用RMxprt模块建立了SRM模型,并在Maxwell2D环境下对SRM系统进行了仿真研究,得到电机工作在额定转速时效率是最高的,但输出功率却不是最大的,同时通过改变触发角和关断角可以得到不同的转矩脉动情况,也为在电机的控制上提供了依据。

[1]王宏华.开关磁阻电机调速控制系统技术[M].北京:机械工业出版社,1995.

[2]孙建忠,白凤仙.特种电机及其控制[M].北京:中国水利水电出版社,2005.

[3]吴红星.开关磁阻电机系统理论与控制技术[M].北京:中国电力出版社,2010.

[4]赵博,张洪亮.Ansoft12在工程电磁场中的应用[M].北京:中国水利水电出版社,2010.