升船机凸齿焊缝的检测

范靳科

(太原重工股份有限公司理化检定中心无损检测室,山西 太原 030024)

在结构件中,焊缝是必不可少的,焊缝里的缺陷常见的有裂纹、未焊透、未熔合、夹渣和气孔,其外观特征可通过射线检测底片反映出来,而超声波的检测就要依据动态波型来估判缺陷性质。气孔较为明显,随探头旋转、平移时,缺陷反射波包络线明显。夹渣物相对于气孔反射幅度低,且缺陷波存在比气孔明显的分叉。未熔合和未焊透则要看其产生的部位而定。而对于面状缺陷则要看其与探头入射角的关系,如平行则不易检出,如垂直则反射强烈,跟射线检测正好相辅相成,超声波重在定量、定位,而射线则可定性。因此,太原重工股份有限公司的板材对接缝一般采取100%的UT和大于20%的射线检测。本公司生产的起重机械设备是中国名牌产品,而焊接结构件是其中的重要部分,焊缝的质量在一定程度上决定了起重机的质量。因此,对焊缝的质量要求很严,焊缝的质量检验对我们来讲最为常见。

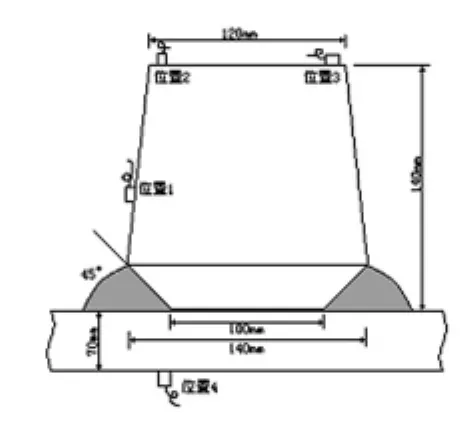

在本公司承接的三峡升船机项目中,有大量的凸齿焊缝,此类结构与螺母柱的背面凸齿相互咬合,以此确保螺母柱在升降巨轮时的稳定。作为升船机的重要部位,用户特别提出了探伤的要求。在我们刚接触到该焊缝结构时,发现此类焊缝的检测难度太大,要求苛刻,常规方法几乎无法满足要求。此类凸齿焊缝为单V型坡口,材质Q235D,焊前必须进行预热,焊接方式为单面气体保护焊。该焊缝是升船机螺母柱凸齿焊缝,结构如图1所示,有效焊肉仅有20 mm,所以无论从什么方位扫查,都很难覆盖到所有焊肉。

图1 凸齿焊缝结构

针对这种情况,结合我们的经验,经过分析后发现,位于上下坡口面以及根部最易产生严重缺陷,如坡口未熔合、根部未焊透等。要想有效检出这些位置的缺陷,必须有合适的入射角度,并且能够将这些位置的缺陷信号最大限度地反射回入射位置,就该类焊缝结构,需要从多个位置入射,以保证扫查到每个地方。鉴于以前本公司对此种角焊缝一般只进行表面磁探,而对内部质量及根部未焊透情况则由焊接工艺来保证,为此,我们分析讨论了几种检测方案,就探头可放置的位置进行了编排,见图2,采用了多种探头、多种方式进行检测验证,进行了大量的试验及实物解剖,并按实物规格制作了试块,见图3,最终确定了检测该类角焊缝的探伤工艺。

图2 探头放置位置

图3 实物试块

1 检测方法

(1)位置1分别采用K值为3、2.5的斜探头沿斜面移动,主要用来扫查焊肉中的不连续以及翼板的未熔合,位置关系见图5。

l1:K值为3时,探头入射点距焊缝的最远距离;

l2:K值为2.5时,探头入射点距焊缝的最远距离。

l=h×K-X,l1=44.5 mm,l2=34 mm

检测时,选择探头 2.5P13×13K2.5、2.5P13×13K3,选择时,晶片尽量使声束集中,定位精确。

检测时,先划出距离线,即可确保探头在有效焊肉内扫查。

(2)位置2采用直探头和小角度(5°~10°)斜探头,用来扫查凸齿与连接板间的未熔合以及焊肉中的不连续。同样,探头在凸齿顶面位置2处的扫查距离l:

小角度探头在此位置扫查范围不得大于34.7 mm,以保证在有效焊肉内扫差。

(3)位置 3a根据计算采用(30°~35°)的斜探头,主要用来扫查凸齿(长度方向)坡口侧的未熔K值为38°,因此,只能选择30°~35°的探头。我们主要使用WB35-2N、WB35-4N探头,必要时配合可变角探头MUWB-4N进行检测。

斜探头角度为 35°的 WB35-2N、WB35-4N,扫查范围为 l,探头入射点距边距离为荦:

使用35°斜探头检测时,探头的扫查范围为图6中的l,用来扫查凸齿坡口侧的未熔合以及焊肉中的不连续。在该位置,因顶面只有120 mm长,按图6可知,理论上最大。

(4)位置3b根据计算采用(45°)的斜探头,主要用来扫查凸齿(宽度方向)坡口侧的未熔合以及焊肉中的不连续。在该方向,长度350 mm可以使用45°斜探头WB45-2N、WB45-4N。

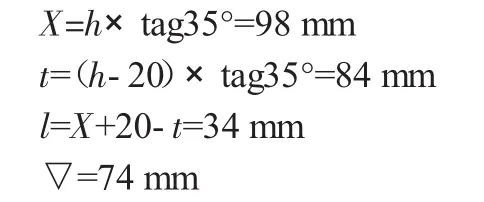

按图6可求得:

l=40 mm

荦=110 mm

(5)如发现翼板侧存在未熔合,位置允许时,采用2.5P20Z、B2S、WB45-2N、WB45-4N在位置4加以验证。

图4

图5 位置1

图6 位置2

2 采用的探头

实际结构件凸齿间距小于200 mm,凸齿厚度140 mm且翼板厚度70mm,探头声程大,扩散严重。而此焊缝有效焊肉仅20mm,在声程较大时,为精确定位,避免误判,因此在选择探头时,应尽可能选择声束直径小且能量集中的,根据声束直径公式:θ=70λ/d(°)可知,应当选择大晶片高频率的探头。比如在位置2、位置3、位置4、位置5均采用了大晶片探头,直探头为准20 mm/准24 mm,斜探头为20×22 mm。在检测时,均采用直射波法检测,亦是避免声束扩散的影响以及声束反射产生杂波干扰缺陷的评定。

3 试块

采用CSK-IA进行入射点、前沿、K值、零偏等参数的测量,按实物尺寸制作模拟的实物试块,见图3,在实物试块相应位置加工准3×40的横孔,依据制定的检测工艺,在相应位置使用相应的探头调节距离-波幅曲线。

探头灵敏度:

(1)斜探头——根据标准GB/T11345/BI级要求,利用对比试块调节灵敏度,以试块上的准3×40孔作为基准,评定线为准3×40-16dB、定量线为准 3×40-10dB、判废线为准 3×40-4dB。

(2)直探头——由于凸齿厚度为140 mm,大于3倍近场区,因而可利用大平底调节灵敏度,评定线为准2mm、定量线为准3mm、判废线为准6mm;亦可采用钢板试块的准5mm为基准进行调节。

其中,试块的表面状态跟实际工件的表面状态相同,这样能减少因表面差异而引起的声能损失造成的定量误差。

4 验收

主要参照GB/T11345/BI级的评定要求:

(1)超过评定线的信号,应注意是否具有裂纹等危害性缺陷特征,如有怀疑,应采取改变探头角度、增加探伤面、观察动态波形、结合结构工艺特征作判定,如对波形不能准确判断时,应辅以其他检验作综合判定。

(2)最大波幅位于Ⅱ区的缺陷,其指示长度小于10 mm时,按5 mm计。

(3)相邻反射波幅位于Ⅱ区的缺陷,根据缺陷指示长度按规定判定。

(4)按GB/T11345/BI级进行评定,即Ⅱ区的缺陷长度不得大于30 mm。

(5)最大波幅不超过评定线的缺陷均评为Ⅰ级,最大波幅超过评定线的缺陷判定为裂纹等危害性缺陷时,均评为不合格,反射波幅位于Ⅰ区的非裂纹类缺陷均评为Ⅰ级,波幅位于Ⅲ区缺陷均评为不合格。不合格的缺陷应予返修,返修后应进行复探,按照上述1~5条款进行评定,返修不得超过两次。

焊缝中常见的缺陷有气孔、夹渣、未焊透、未熔合和裂纹等。该焊缝是手工气体保护焊,在焊接实施过程中容易产生气孔。凸齿在装焊后清根不彻底,根部易产生未焊透。由于是角焊缝,焊把头角度不好摆,夹渣、未熔合之类的缺陷也容易产生。工件预热及施焊过程中的温度不当可能出现裂纹类缺陷,裂纹缺陷出现在焊缝内部、凸齿部位和翼板部位。

所以在实际检测过程中,必须把直探头和斜探头扫查结合起来对组合焊缝进行综合检测,同时该部件的使用情况也决定了此类焊缝必须保证质量。经过各种实验对比及实际检测情况,证明我们选择的检测工艺是可靠的,同时也得到了三峡工程的首肯,该检测工艺很好地确保了凸齿焊缝的质量。