900 t轮胎式搬运梁机成本应用研究

宋 伟

(中铁三局集团建筑安装工程有限公司,山西 太原 030006)

1 前言

随着国民经济的发展,高速铁路与客运专线建设处于高峰期,与我国既有铁路相比,具有速度高、对线路平顺性要求高等特点。线路大量采用预制简支箱梁结构,箱梁在现场集中预制。大部分梁场面临制梁工期短、任务重、制架梁进度难以匹配的不利局面。

大吨位、大体积箱梁的场内运输工作量大、技术要求高,是保证梁场持续生产的关键环节。目前,国内梁场主要采用搬运梁机吊移梁和台车滑移梁两种形式。

究竟采用何种形式,能具有较高的经济性、可操作性,这主要与其承担的任务总量、场地情况、工程地质、设备技术成熟度等密切相关。移梁方式的不同,直接影响到整个箱梁预制梁场的工艺布局、制存梁工效和成本投入。

2 某箱梁预制场工程概况

以京沪高速铁路五标段镇江梁场为例,该梁场承担761孔32.6 m及24.6 m无砟轨道简支箱梁的预制任务。梁场工期紧、生产任务重,设计制梁能力2孔/d,采用便线上桥方式单向架设,高峰时期架梁速度4孔/d,平均架梁进度2~3孔/d。

该梁场按搬运梁机方案进行设计,配置900 t搬运梁机1台,900 t滑移梁台车1套(因前期搬运梁机加工周期长,进场较晚,为保证工期要求,临时设置了两条滑移梁的生产线)。

梁场搬梁机除负责从制梁台座到存梁台座的移梁任务外,还承担铺架单位运梁车的装梁任务。

3 搬运机方案与滑移梁方案优缺点

3.1 搬运机方案

(1)缺点:相对滑移梁方案,设备一次性投入大,设备使用成本、转场运输、拆装成本高,设备需要12~15人的机组人员操作维护,对操作人员和机修人员专业技能要求较高。设备成熟度低,国产设备故障率较高。

(2)优点:基础投入相对较少。当采用便线上桥方式时,可替代2×450 t提梁门吊进行箱梁架设前的装车,省去了提梁门吊的投入,使用方便快捷,移梁工效要明显优于滑移梁。移梁过程中采用“4点起吊,3点平衡”技术,保证符合箱梁移动的技术要求。

梁场制存梁台座的布局可更加灵活,使保证工期的适应性更强,如受场地规模限制,存梁能力与架梁进度冲突时,可考虑双层存梁。若要提高制梁速度,模型与台座1∶2的梁场可考虑通过增加模型工装提高制梁工效。当因架设发生突发情况,架设方向调整时,采用搬梁机方案的梁场不需大规模的倒运梁,可较快恢复箱梁供应。

3.2 滑移梁方案

(1)缺点:滑移梁方案轨道基础处理费用高,且投入是一次性的,不能搬迁、不能重复利用,需要大量钢轨。每架设1孔梁,同条生产线的其他箱梁均要挪动1次,移梁工效低,且存在移梁技术风险。箱梁移动时,要求4支点相对高差不大于2 mm,所以对轨道基础的均匀沉降需严格控制。

(2)优点:移梁台车体积小、质量轻,一次性设备投入费用少,台车操作及维护则相对简单,设备成熟度高,设备调遣方便。

4 应用成本估算对比

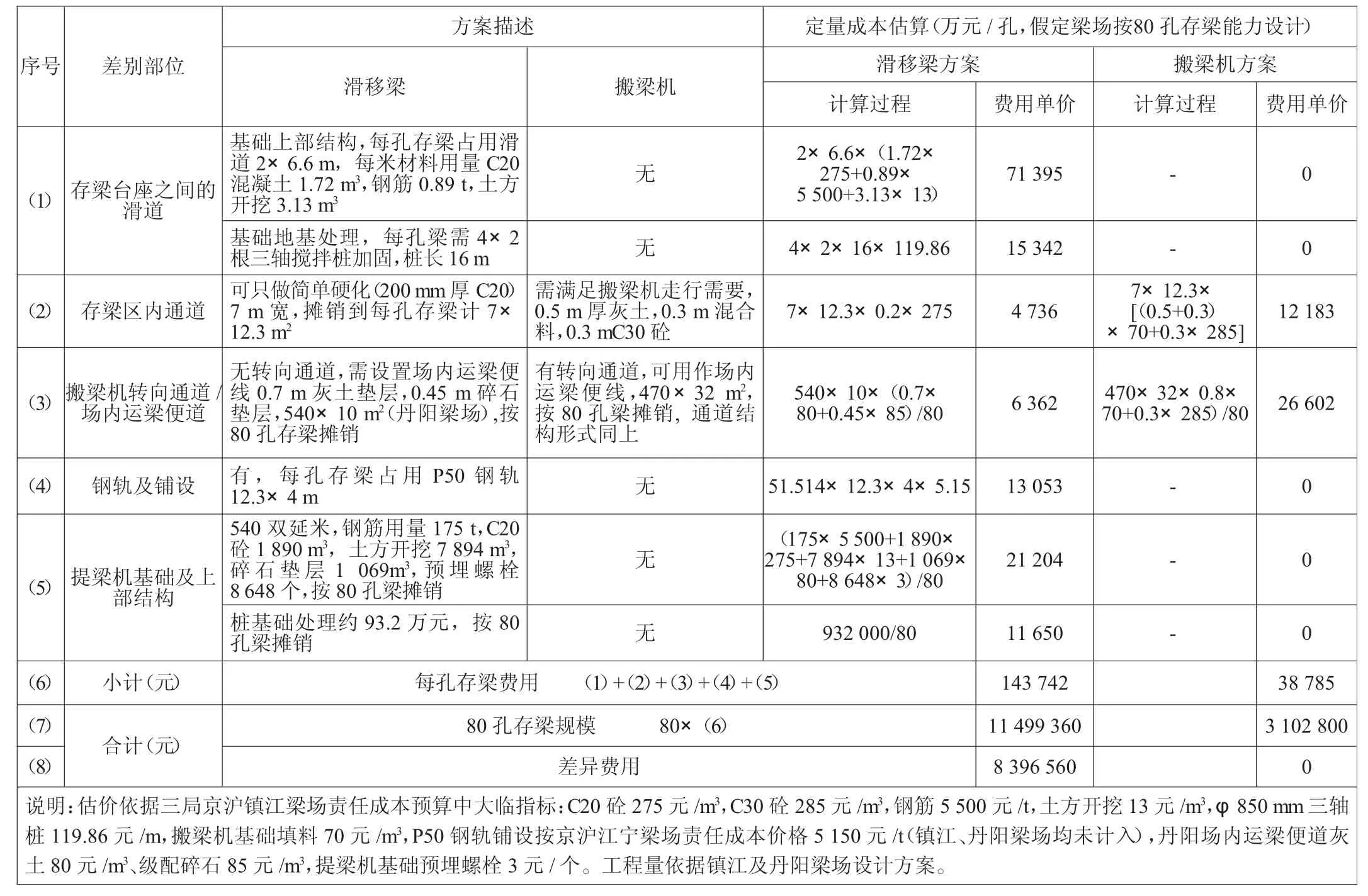

结合镇江梁场的工程实践,定量的成本分析见表1。

4.1 基础临建费用

因为此项费用与梁场规模的布置形式有关,假定梁场按80孔存梁能力,采用便线上桥方式设计进行对比计算,表1中仅列出了差别费用。

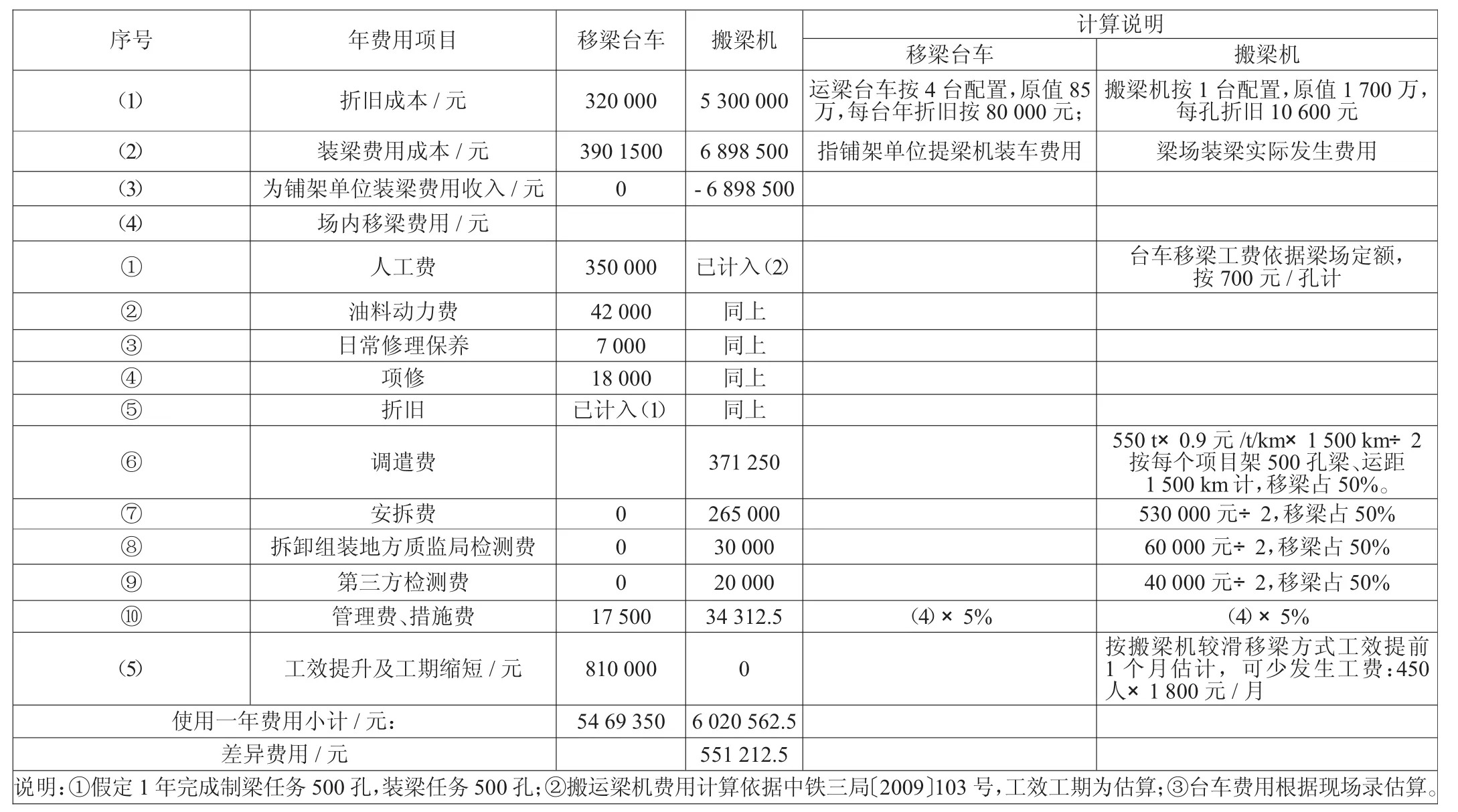

4.2 机械使用费用

见表2。

4.3 应用成本汇总

4.3.1 临建成本

按80孔存梁能力假定,滑移梁方式较搬梁机方案多投入839.7万元。

4.3.2 机械使用成本

按年制梁、装梁500孔假定,搬梁机方案较滑移梁方式多投入55.1万元。

4.3.3 综合比较

采用搬梁机方案从应用成本上考虑更具有经济可行性。

5 结束语

通过对两种移梁方式进行对比分析,采用搬梁机方案从应用成本上考虑更具有经济可行性。采用搬梁机方案是大规模箱梁预制场发展的趋势,500孔以上制梁规模的梁场,应优先考虑搬梁机方案。

滑移梁方式在梁场规模较少或地质条件较好、地基处理难度小时,也可考虑采用。

表1 基础临建费用

表2 机械使用费用