注射模中侧向分型抽芯机构的应用

卢 静

(陕西省电子工业学校 陕西 宝鸡 721001)

注射机的脱模机构又称推出(或顶出)机构,是指顶出或者推下留在凹模内或者凸模上塑件的一种机构。由推出塑件所需的全部结构零件组成,如顶杆、顶杆垫板、顶杆固定板、等零件。这类零件使用时应便于脱出塑件,且不允许有任何使塑件变形、破裂和刮伤等现象。其机构要求灵活、可靠,并要使更换、维修方便。设计时需要根据塑件留在哪一边,然后按塑件的结构、精度要求、批量大小等因素确定顶出机构的形状。顶出机构的设计须符合下列原则:

(1)顶出机构应设置在开模后留下塑件的一方和压机顶出塑件的一方;

(2)设计顶出机构时,应按塑件结构的特点、开模力大小,采取适当的顶出形式和结构,以保证顶出时塑件不变形;

(3)顶出力应分布在塑件能承受力较大的部位,且尽量靠近型芯,顶出面尽可能大;

(4)选择顶出位置时应注意塑件外观及安装基面,如果顶出位置设置有塑件安装基面时,顶杆不能比基面低,应伸入塑件0.1mm左右。

注射模顶出机构是按推出零件的类别进行分类的,可分为顶杆顶出机构、顶板顶出机构、顶管顶出机构、顶块顶出机构、脱料板顶出机构、气动顶出机构、斜顶顶出机构、利用成形件顶出机构和多元件联合顶出机构等。按机构的顶出动作特点分类,可分为一次顶出脱模、二次顶出脱模,动、定模双向顶出脱模,带螺纹制品脱模,从定模上反向顶出脱模,浇注系统的顶出脱模等不同类型。本文出要讨论具有侧向分型抽芯作用的特殊顶出机构。

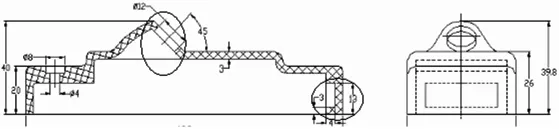

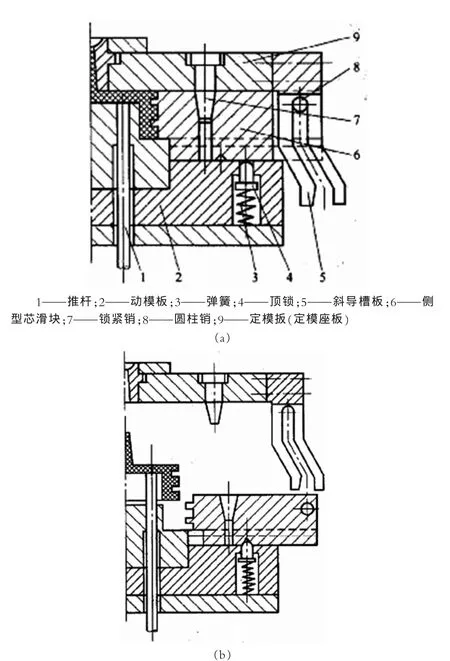

当塑件侧壁上带有的与开模方向不同的内外侧孔或侧凹等阻碍塑件成形后直接脱模时,必须将成形侧孔或侧凹的零件做成活动的,这种零件称为侧型芯(俗称活动型芯),如图1所示圆圈处。在塑件脱模前必须先抽出侧型芯,然后再从模具中推出制品,完成侧型芯的抽出和复位的机构叫做侧向分型抽芯机构。侧向分型抽芯机构的各部分组成见图2。该机构按其动力来源可分为手动、机动、气动或液压三大类。

图1

图2

手动侧向分型抽芯机构的工作方式为:在开模后依靠人工将侧型芯或镶块连同塑件一起取出,在模外使制品与型芯分离,或在开模前依靠人工直接抽拔或通过传动装置抽出侧型芯。手动抽芯机构的结构简单、制造方便,但操作麻烦、生产率低、劳动强度大且抽拔力较小,多用于塑件滞留在定模一侧的情况。因此只在小批量生产时,或有时因塑件形状的限制无法采用机动抽芯机构时才采用手动抽芯。常见手动侧向分型抽芯机构有螺纹抽芯机构、齿轮齿条抽芯机构、活动镶块抽芯机构、其他形式的抽芯机构等,可根据塑件的结构形状及生产要求予以选定;机动侧向分型抽芯机构的工作方式为:开模时依靠注射机的开模力,通过传动零件将侧型芯抽出。机动抽芯具有较大的抽芯力、抽芯距大、生产率高操作简单等优点,生产中应用较普遍。机动抽芯机构按传动方式可分为斜导柱分型抽芯机构(如图3所示)、弯销分型抽芯机构(如图4所示)、斜导槽侧抽芯机构(如图5所示)、斜滑块分型抽芯机构、齿轮齿条抽芯机构、其他形式的机动抽芯机构等。其中斜导柱分型抽芯机构和斜滑块分型抽芯机构的应用较广;液压或气动侧向分型抽芯机构是利用液压系统或气动装置抽出侧型芯,可根据抽芯力的大小和抽芯距的长短来调节液压或气压系统,从而可以得的较大的抽芯力和较长的抽芯距。但目前一般注射机上不附有这些装置,如果采用这些装置,则需另行配备,因而这一装置的应用受到了一定的限制,一般较少采用。

图3

图4

图5

图3所示为弹簧分型螺钉定距式定距顺序分型的斜导柱分型抽芯机构,定距螺钉6固定在定模座板上。合模时,弹簧被压缩。弹簧的设计应考虑到弹簧压缩后的回复力要大于由斜导柱驱动侧型芯滑块侧向抽芯所需要的开模力(忽略摩擦力时)。开模时,在弹簧7的作用下,A分型面首先分型,斜导柱2驱动侧型芯滑块1作侧向抽芯,侧抽芯结束,定距螺钉6限位,动模继续向后移动,B分型面分型,最后顶出机构工作,推杆8推动推件板4将塑件从凸模3上脱出。在斜导柱侧向分型抽芯机构中,如果将截面是矩形的弯销代替斜导柱,就成了图4所示的弯销侧向分型抽芯机构。其工作原理与斜导柱侧向分型抽芯机构相似,该侧抽芯机构仍然离不开侧向滑块的导滑、注射时侧型芯的锁紧和侧抽芯结束时侧滑块的定位这三大设计要素。弯销4和楔紧块3固定于定模板2内,侧型芯滑块5安装在动模板6的导滑槽内,弯销与侧型芯滑块上孔的间隙δ通常取0.5mm左右。开模时,动模部分后退,在弯销作用下侧型芯滑块作侧向抽芯,抽芯结束,侧型芯滑块由弹簧拉杆挡块位置定位,最后塑件由推管推出。图5所示为斜导槽侧向分型抽芯机构,是由固定于模外的斜导槽与固定于侧型芯滑块上的圆柱销连接所形成的。斜导槽用4个螺钉和两个销钉安装固定在定模板9的外侧,侧型芯滑块6在动模板导滑槽内的移动是受固定其上面的圆柱销8在斜导槽内的运动轨迹限制的。开模后,由于圆柱销先在斜导槽板与开模方向成0o角的方向移动,此时只分型不抽芯;当起锁紧作用的锁紧销7脱离侧型芯滑块6后,圆柱销接着就在斜导槽内与开模方向成一定角度的方向移动,此时作侧向抽芯。图a为合模状态,图b为抽芯后推出状态。

顶出脱模机构的选用,必须根据塑件的形状、复杂程度和注射机顶出结构形式,采用各种不同类型的顶出脱模机构,其选用的原则为:(1)尽量使塑件留在动模上,这样有利于利用注射机上的顶出装置来推出塑件,并且模具的顶出机构比较简单。只有因塑件结构的关系不能留在动模上时,才由定模上的复杂推出机构推出塑件。(2)尽量使塑件脱模后不致变形,推力分布均匀,推力面尽可能大,并靠近型芯。(3)塑件在推出时不能造成破裂,推力应设在塑件能承受较大力的地方,如凸缘、筋部、壳体壁等处。(4)尽量不损伤塑件的外观,要求推出机构的位置应尽量设置在塑件内部或对塑件外观影响不大的部位。(5)推出机构应工作可靠,运动灵活,具有足够的强度和刚度,且制造方便、配换容易。

侧向分型抽芯机构是注射模具中不可缺少的一个组成部分,在设计侧向分型抽芯机构时,一定要从实际出发,考虑模具在实际中的可行性,模具的加工难度,维修的方便性,以及降低模具的成本,提高经济效益。