基于嵌入式软PLC的带式输送机控制系统设计

王彰云

(广西工业职业技术学院,南宁 530001)

0 引言

带式输送机因具有运送距离长、结构简单、运输量大以及连续运输等特点,被广泛应用在煤炭、矿山、糖厂等企业。随着矿山生产规模的变大,带式输送机已经成为其重要的输送工具。为了保障带式输送机运行稳定可靠、效率高,国内外很多企业投入了大量的人力、物力对带式输送机控制系统进行研究。虽然国外研制的带式输送机技术比较先进,其运行速度高。但因其成本高,售后服务滞后等原因,大多企业仍采用国产的带式输送机。国产的带式输送机控制系统主要采用硬PLC控制器,在矿企中有较广泛的应用。但是传统的PLC有许多弊端,每个厂家的所生产的PLC寻址方式、语言结构都不相同。并且传统的PLC的构架是封闭的,系统的扩展性和移植性比较差,不利于控制系统的分散化和个性化发展。为解决这些问题,采用软PLC控制技术的带式输送机控制系统则具有十分重要的现实意义。

1 带式输送机控制系统硬件结构

带式输送机由输送带、伺服电机、驱动装置、传动滚筒、拉紧装置、制动装置以及保护装置等设备组成。经过尾部滚筒和传动滚筒,输送带形成一个封闭的环形带。由托辊支撑传输带,传输带工作时所需要的拉紧力由拉紧装置提供。电动机驱动滚筒,带动传输带,使传输带在带式输送机中连续运动[1]。过去的带式输送机控制系统大多采用硬PLC做控制器。传统的硬PLC采用的是封闭式的硬件结构,而软PLC结构是开放式的。在系统的设计过程中,不仅要保证控制系统的稳定性、可靠性,还要考虑系统以后的扩展性、二次开放性、开放性。所以嵌入式的控制系统能很好满足上述要求。并且基于嵌入式的软PLC具有丰富的外围接口:以太网接口、USB接口、串行接口、CAN总线接口以及人机接口等。这样能满足更多控制要求的需要,也缩短了系统开发周期。根据带式输送机的结构以及煤矿对带式输送机的工作要求,设计的带式输送机控制系统结构如图2所示。主要包括三个部分:软PLC控制器核心电路、输入信号部分和输出信号部分[1,2]。

图1 带式输送机控制系统结构

1.1 带式输送机控制系统核心电路结构

控制器核心电路主要包括:三星公司的S3C2410微处理器、SDRAM和NAND Flash 存储系统、最小系统、外围扩展部分以及人机接口。S3C2410因为具有低功耗、高性能、工作频率高以及内部集成了触摸屏接口等特点,在本系统中采用S3C2410作为软PLC的处理器。核心电路中设计了LCD与触摸屏,方便用户现场查看系统运行状况和修改相关参数。扩展了CAN总线、以太网等通讯接口,能更好的实现对带式输送机控制系统进行远程监控[3]。

1.2 带式输送机控制系统输入与输出信号

软PLC控制器的输入信号主要为输送机保护装置的检测信号以及带式输送机的状态信号。1)跑偏检测开关:当输送带位置跑偏时,皮带的作用使跑偏开关向控制器输出开关量,该信号为5V的直流电压,控制器监测到该信号时,就会对带式输送机进行有效处理。2)撕裂检测传感器:异常情况下,皮带在外力作用下会出现撕裂现象,此时撕裂传感器会向控制器发送一个开关信号,控制系统将作出紧急停车处理。3)速度检测:在输送带运行中,如果速度过低或过高,输送带会出现异常情况,为保证其正常工作,必须保证输送带运行在一定速度范围内。采用计数编码器的脉冲个数来获得皮带速度。4)拉绳检测:当巡检人员发现输送带出现异常时,可以通过设置的拉绳,给控制系统一个开关量,控制室能马上确定故障所在地,并指挥现场维护人员前往该处解决故障。带式输送机控制系统输出信号主要为紧急停机开关信号、给煤机控制信号、输送机闸门开关信号、输送机带速控制信号。

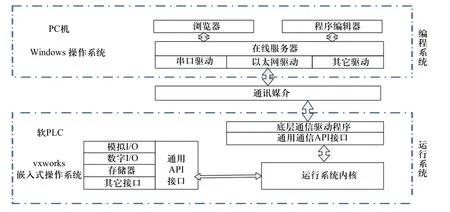

图2 带式输送机的软件系统结构

2 带式输送机控制系统软件组成

2.1 带式输送机的软件系统结构

软PLC控制系统,是一种基于PC开放式构架,利用嵌入式硬件资源和软件资源,来实现传统硬PLC基本功能的控制系统。它既具有传统PLC的可靠性、快速性、故障查找等优点,又具有计算机良好的兼容性、开放性,处理数据的能力和网络通讯能力。软PLC控制系统的结构包含两个部分:编程系统和运行系统。如图2所示,编程系统的工作环境为pc机的操作系统。在编程系统中,结合IEC61131-3标准规定的编程语言,运用OpenPCS编程工具,编写带式输送机应用控制程序,然后编译生成目标代码,再进行资源配置和与运行系统的通信[4]。

2.2 带式输送机软PLC编程系统软件设计

1)控制系统功能模块原型的定义

为提高程序的可读性以及方便用户维护,系统应用程序采用模块化设计方法。分成数据采集、通讯以及数据输出等功能模块。以数据采集模块为例,阐述其实现过程。因为带式输送机需要采集的模拟信号由油箱温度、输送带速度、电机电流、给煤仓煤位,所以硬件中选用AD7874模数转换芯片,在编程系统中设计一个AD7874数据采集模块。而编程系统中主要是定义数据采集模块的原型,具体实现部分需要由运行系统来完成。AD7874数据采集模块接口定义如下:

GLOBAL_PROTOTYP_BEGIN

FUNCTION_BLOCK AD7874 (*功能块名为 AD7874*)

VAR_INPU (*变量类型为:input*)

EN: BOOL; (*EN 表示启动或停止数据采集模块,可由脉冲信号控制*)

END_VAR (*变量类型结束*)

VAR_OUTPUT (*变量类型为:output*)

ENO:BOOL;

T_num:real; (*温度*)

V_num:real; (*速度*)

I_num:real; (*电流*)

P_num:real; (*煤位*)

END_VAR (*变量类型结束*)

END_ FUNCTION_BLOCK

GLOBAL_PROTOTYP_END

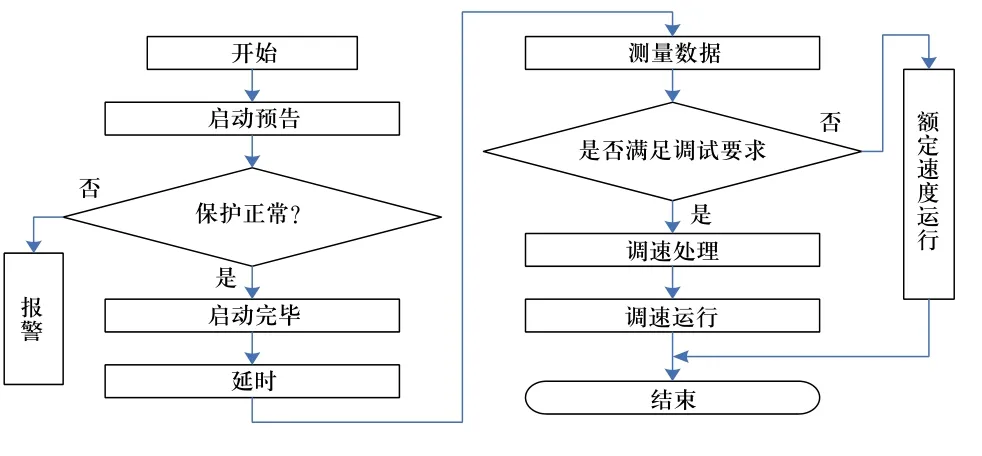

2)带式输送机程序流程图

完成相应功能模块的原型后,根据带式输送机控制要求,其主程序流程图如图3所示。系统开始启动时,通过lcd界面显示系统正在启动初始化中以及通过发出铃声,告知操作员,带式传送机即将启动。同时检测输送机电闸、是否撕裂、给煤机等状态参数是否正常,否则报警,并对异常情况进行处理。启动完毕后,延时一段时间,检测输送带速度以及运煤量,根据运煤量来调节最佳速度。根据带式输送机程序流程,结合定义好的功能块,编写带式输送机梯形图程序,并编译生成目标代码,通过以太网下载到S3C2410微处理器中。

图3 主程序流程图

2.3 带式输送机软PLC运行系统软件设计

软PLC具有传统PLC的特点,按照输入采用、程序执行和输出刷新三个阶段周期扫描。软PLC运行系统被作为vxworks操作系统上的一个任务来执行。所以运行系统设计过程中,先需完成vxworks操作系统在S3C2410微处理器中的移植,然后编写功能模块的驱动程序。在编程系统中定义的某些地址的物理I/O变量,可以通过I/O过程映像,映射到段表的某一个地址,这样实现外围硬件与映像区的数据存取。具体通过修改函数EnvReadProcImg( )和函数EnvWriteProcImg( )。

AD7874功能模块的实现:

#ifdef _LZS_DSALIGNMENT_2_

#defi ne OUTPUT1 0x06 //温度

#defi ne OUTPUT1 0x0b //速度

#defi ne OUTPUT1 0x0b //电流

#defi ne OUTPUT1 0x14 //煤位

#endif

LZSBYTE AD7874_FB_Function(void) //功能块函数

{

…….

Read(fd1,buffer,sel); //读取采集数据

SETDINT(OUTPUT1, *buffer); //把数据放入I/O映像表输出段

SETDINT(OUTPUT2, *buffer + 4);

SETDINT(OUTPUT3, *buffer + 8);

SETDINT(OUTPUT4, *buffer + 12);……

Return(kIecok);

}

3 测试结果

基于嵌入式软PLC的带式输送机控制系统在实验室完成功能模块测试后,又在煤矿现场对该控制系统中的每个模块进行验证。在验证测试中,AD7874采集到的温度、速度、电流、煤位所对应的电压信号,经过以太网通信传输到编程系统的调试与输出窗口,其显示的数据与传感器输出的实际电压值是一致的。在通讯模块验证试验中,收发的数据都很正常。目前,带式输送机控制系统现已在龙江煤矿投入使用,运行效果良好。

4 结束语

基于嵌入式软PLC的带式输送机控制系统由于采用了高性能的S3C2410微处理器以及使用了IEC61131-3标准的编程语言,其系统具有较高的开放性和兼容性,跟传统的PLC比较具有较高的性价比。该控制系统已经在煤矿、矿山等企业中得到较好应用。

[1] 宋伟刚. 通用带式输送机设计[M]. 北京: 机械工业出版社. 2006.

[2] 杨凌霄, 崔永涛. 基于CAN总线的带式输送机实时综合检测和保护系统[J]. 制造业自动化, 2010, 4.

[3] 贺无名, 余强国. 基于嵌入式软PLC的矿井提升机控制系统设计[J]. 煤矿机械, 2011. 6: 244-246.

[4] 江连海. 嵌入式挖制系统开发平台上软PLC的实现[D].武汉: 华中科技大学, 2005.