掺合料对大型箱梁混凝土性能影响的研究

白金科

(中铁十二局集团第四工程公司,陕西 西安 710021)

1 概述

石婆店梁场承担着合武线DK120+500~DK150+000段18座(特)大中桥150孔整孔箱梁和71孔组合箱梁的预制任务。其中:32 m整孔箱梁150孔,32 m组合箱梁70孔(140片),24 m组合箱梁1孔(2片)。

针对桥梁工程配筋密、间距小、外观质量要求高的特点,选用粉煤灰及磨细矿渣粉双掺的方法,配合使用聚羧酸高效减水剂,配置高耐久性,大流动度,高坍落度保持的高性能混凝土[1-3]。

2 原材料

2.1 水泥

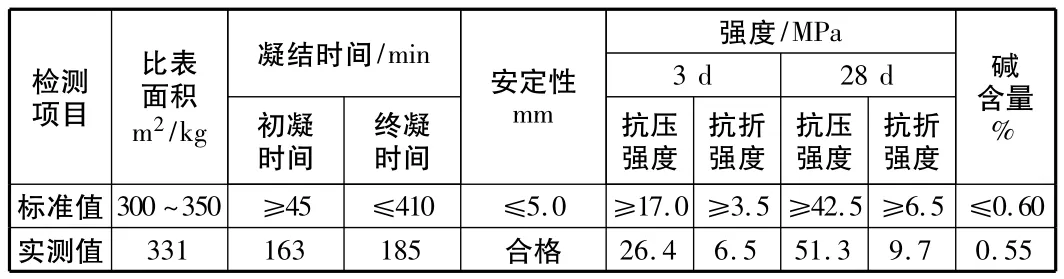

试验所用水泥是宁国水泥厂生产的海螺牌P.Ⅱ42.5硅酸盐水泥,其主要性能指标见表1。

表1 水泥主要性能指标

2.2 细骨料

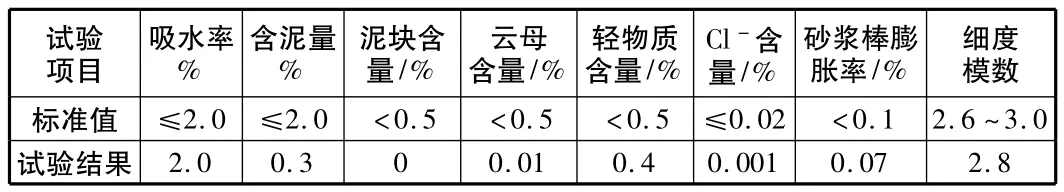

配制混凝土用砂为金寨满江红砂场河砂,细度模数Mx=2.8,为非活性骨料。砂主要性能指标见表2。

表2 砂主要性能指标

2.3 粗骨料

安徽省金寨攀峰石料场生产的人工碎石,最大公称粒径为25 mm,二级配,为非活性骨料。试验掺配分析研究,5 mm~16 mm与16 mm~25 mm的比例为3∶7时,粗骨料的堆积密度最大。因此,试验中采用此级配的粗骨料。碎石主要性能指标见表3。

表3 碎石主要性能指标

2.4 水

采用井水,其试验结果符合《客运专线高性能混凝土暂行技术条件》的要求。

2.5 掺合料

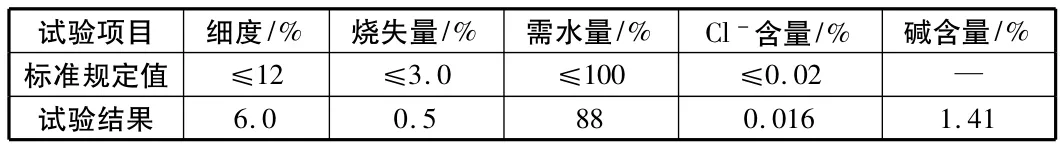

试验中采用的掺合料主要有粉煤灰与磨细矿渣粉。磨细矿渣粉是朱家桥水泥有限公司生产的S95矿渣粉,比表面积为410 m2/kg。粉煤灰是由淮南平圩电厂提供。具体化学成分见表4,表5。

表4 矿渣粉性能

表5 粉煤灰性能

2.6 外加剂

马贝建筑材料(上海)有限公司生产的SX-C10聚羧酸高效减水剂,其试验结果符合《客运专线高性能混凝土暂行技术条件》。

3 研究结果与讨论

3.1 胶凝材料的影响

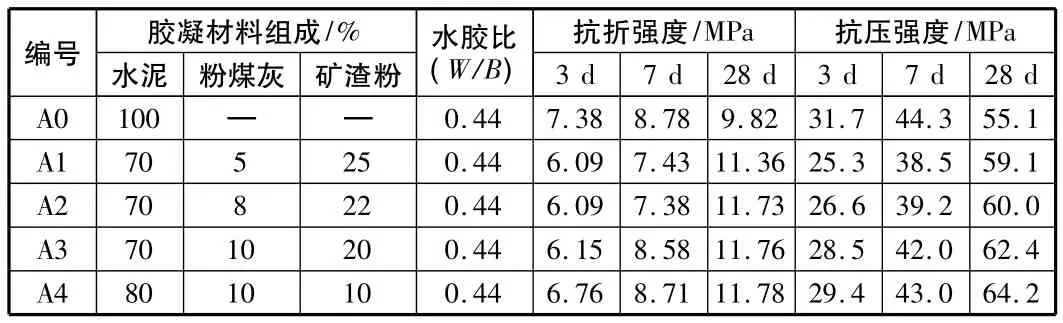

在相同水胶比下对不同矿物掺合料组合进行了砂浆试配,比较胶凝材料对强度的影响,见表6。

表6 不同胶凝材料组成的砂浆力学性能

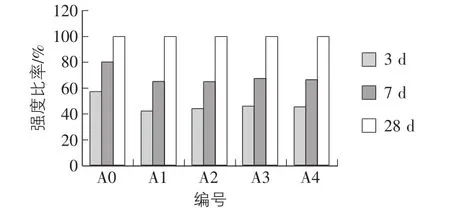

图1 不同龄期各组与基准强度比率

从表6,图1,图2可以看出:

1)掺合料的加入,对砂浆的3 d和7 d强度有所降低,但28 d时掺入掺合料的砂浆强度均比基准高;

2)掺合料比例一定情况下,粉煤灰与矿渣粉比例为1∶2时,砂浆各龄期强度最高。可以预见A3的长期强度可能最优;

3)合理的配比为A3,A4。

图2 不同龄期强度与28 d强度比值

3.2 不同砂率对混凝土性能的影响

不同砂率下混凝土拌合物性能与力学性能见表7。

从表7可以看出,砂率过小,起始坍落度和含气量小,坍落度损失大,流动性差。砂率在35%以上到40%,混凝土拌合物坍落度损失较小、流动性较好,并具有基本相同的强度。

表7 不同砂率下混凝土拌合物性能与力学性能

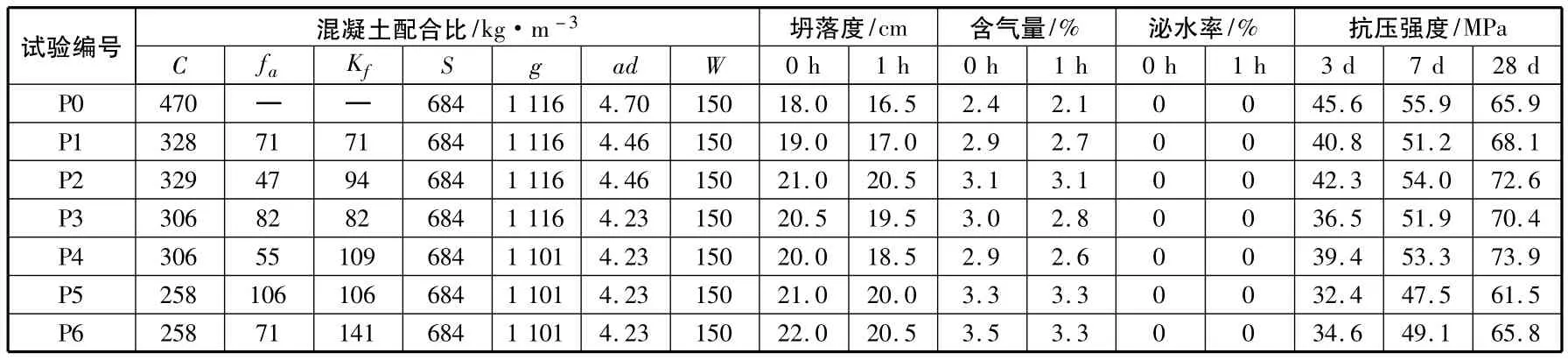

3.3 不同掺合料的混凝土试配情况

根据反复试验研究,初步确定配制高性能混凝土的基本配合比为每立方米混凝土中胶凝材料∶砂∶石为470∶684∶1 116。砂率为38%。水胶比为0.32左右。采用不同掺合料对混凝土进行了试配试验,结果见表8。

表8 不同掺合料混凝土配合比

从表8可以看出,各组混凝土的初始坍落度都在18 cm~22 cm之间,含气量均在2%~4%,使用聚羧酸类减水剂拌制的混凝土表现出良好的坍落度保持性能等拌合物性能。

对于新拌混凝土,高效减水剂的使用,释放了水泥絮凝体中的水,掺合料的加入,进一步对水泥颗粒起到润滑分散作用,更多的浆体游离出来,使骨料得到润滑并改善混凝土的和易性,最直观的表现即混凝土坍落度的增加以及保水性和抗离析能力的增强,且掺入掺合料后,混凝土密实度得以提高。从混凝土各龄期强度的结果来看随着掺合料总掺量的增大,早期强度变小,但由于掺合料相对于水泥水化的惰性,使得后期强度发展迅速。在强度发展上P2,P4强度最高,为了进一步考察掺合料对混凝土耐久性的影响,我们选取了P0,P2,P4,P6四组,开展了混凝土耐久性指标的试验。

3.4 混凝土耐久性研究

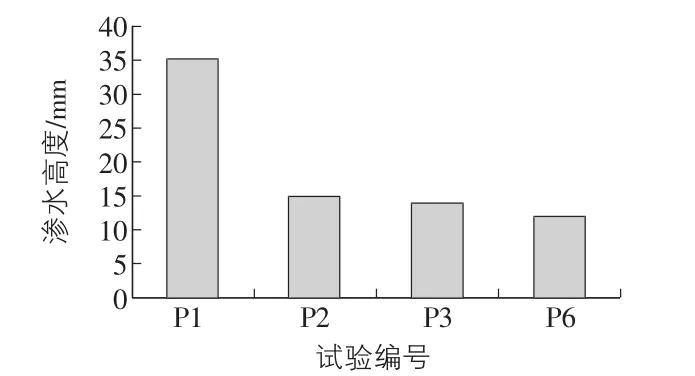

3.4.1 抗渗性

根据GBJ 82-85混凝土长期性能与耐久性试验方法规定,成型了混凝土抗渗试件,标准养护56 d后进行了抗渗性试验。在试验水压从0.1 MPa开始,每隔 8 h增加水压 0.1 MPa,加压到3.0 MPa,并恒压8 h后,发现五组配合比的混凝土均无透水现象,表明各组的混凝土抗渗压力大于3 MPa。劈开后,测量各配比混凝土的渗水高度,结果见图3。

图3 各组混凝土的渗水高度

从图3可以看出,P1组的渗水高度最高,达到了35.4 mm,而P3和P6在掺入掺合料后,渗水高度仅分别为14.0 mm和12.1 mm。由于活性掺合料对水泥颗粒的分散以及由此改善混凝土的保水特性,使得水泥水化更为充分,混凝土孔结构更趋致密,因而表现为混凝土抗渗水能力的大幅提升。

3.4.2 抗裂性能

按《客运专线高性能混凝土暂行技术条件》附录D的混凝土抗裂性能试验方法,混凝土抗裂性对比试验采用抗裂环法进行,通过考察受约束的混凝土圆环试件在规定的养护条件下的开裂趋势来评价混凝土的抗裂性。将混凝土成型于内模尺寸为(305×425×100)mm的试模内,24 h后拆除外模移入温度为20℃,湿度为60%的环境中养护观测,定期检查混凝土表面,观察裂纹出现的时间和裂纹宽度和长度,以比较混凝土抗裂性能的相对试验。

混凝土抗裂试件经28 d观测,3个配合比P2,P4,P6的混凝土试件侧面均未出现可见裂纹,说明试验混凝土均具有较好的抗裂性能。

机理分析表明:掺入细小的高活性磨细矿渣、硅粉和粉煤灰时能极大地改善过渡区的微结构,降低混凝土的Ca(OH)2、钙矾石含量和孔隙率,提高C-S-H胶体含量,并极大地降低过渡区的原生裂纹,从而提高混凝士的抗裂性能。

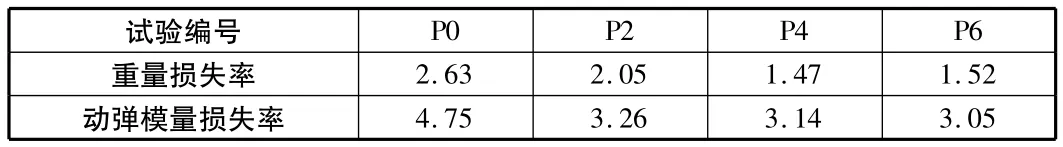

3.4.3 抗冻融能力

按GBJ 82-85普通混凝土长期性能及耐久性试验方法的快冻法对混凝土进行了抗冻性试验,冻融循环200次后的试件重量及动弹性模量结果见表9。

表9 试件的抗冻融能力 %

从表9可以看出,不同配合比的混凝土都表现出良好的抗冻融循环能力,活性掺合料的加入细化了混凝土的孔结构,使水分难以渗入混凝土试件内部。随着掺合料比例的增加混凝土的抗冻融循环能力也增加。

3.4.4 抗氯离子渗透能力

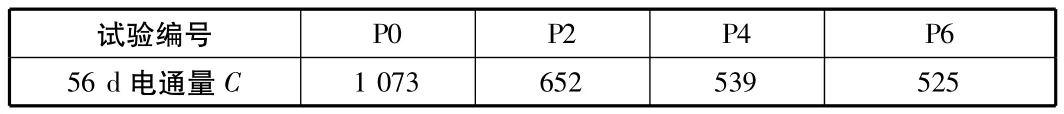

针对耐久性要求,对混凝土进行56 d电通量试验,测定混凝土抗氯离子渗透能力。混凝土电通量试验结果见表10。

表10 各组混凝土电通量试验结果

从表10数据可以看出,掺合料的加入有效的降低了混凝土的电通量,纯硅酸盐水泥配制的混凝土甚至在电通量指标上达不到设计要求,随着掺合料的加入,增加了混凝土的密实性,使电通量降到了很低的水平。P6电通量指标比P4稍低一些,但相差很小,说明在掺合料35%以上时混凝土的密实程度已经接近最大,同时考虑到混凝土综合性能,降低施工难度,保证施工质量,P4的掺合料比例最为合理。

4 结语

1)在水灰比一定的情况下,掺合料的加入,对砂浆3 d和7 d强度有所降低,但28 d强度比基准高;在掺合料比例一定的情况下,粉煤灰与矿渣粉比例为1∶2时,砂浆各龄期强度最高。

2)砂率在35%~40%之间,混凝土拌合物流动性均较好,并具有基本相同的强度。

3)使用SX-C10聚羧酸高效减水剂拌制的混凝土,具有很好的坍落度保持能力;掺合料的使用提高了混凝土的和易性并增强了混凝土后期强度。

4)使用SX-C10聚羧酸高效减水剂,掺合料增至35%,混凝土具有很好的强度及各项耐久性指标。

5)掺合料比例的提高,增加了混凝土的密实度,具体表现为混凝土抗渗性、抗裂性能、抗冻性能、抗氯离子渗透提升。

[1] 吴中伟,廉慧珍.高性能混凝土[M].北京:中国铁路出版社,1998.

[2] 陈肇元,朱金铨,吴佩刚.高强混凝土及其应用[M].北京:清华大学出版社,1992.

[3] 孙振平,蒋正武,金慧忠,等.聚羧酸系减水剂在钢管混凝土桥拱施工中的应用[J].建筑技术,2006(1):6-7.

[4] 郭延辉,郭京育.聚羧酸系高性能减水剂及其应用技术[M].北京:机械工业出版社,2005:216-222.