5L70MCE柴油机汽缸活塞环异常磨损的分析处理

胡启祥

(浙江交通职业技术学院,浙江杭州 311112)

某轮为巴拿马型散货船,6.4万dwt,主机采用HEMEO 1977年制造的HYUNDAI B&W5L70MCE型柴油机,5缸,缸径700 mm,额定功率9 000 kW,额定转速95 r/min,系高爆压高增压长冲程柴油机。

1 2次故障处理概况

1.1 初次故障及处理

该轮经过某船厂对主机 No.1、No.4、No.5 缸进行吊缸常规保养 (No.2、No.3缸1个月前已作保养)等修理,加装A燃料公司288 t的180 cst燃料油后,首航从黄骅运煤到北仑二期。轮机长按常规对主机进行磨合运转。约55 h船抵锚地前主机换用轻柴油,在抛锚用车时,主机出现了连续2次倒车不发火现象,经加大启动油量后,主机运转。

第2航次执行去秦皇岛运煤到北仑任务时,第1次倒车发火后有自动熄火现象,航行2 h之后多次发现主机No.3、No.5缸排气温度升至310~330℃ (正常排温为300℃),扫气箱道门温度在77~99℃之间,其余3缸则在43~55℃之间。主机停车检查汽缸内部状况时发现No.3缸第1道气环近搭口处干燥,第2道环已内塌,第3、4道环油污;No.5缸第1、2、3道环油污,第4道断环。因风浪渐大,轮机长依次采取了限制相应缸供油量,并加大汽缸注油量,以控制排温和扫气箱道门温度。船抵目的地抛锚后,经对主机各缸观察孔进行检查,发现各缸活塞环均有不同程度的磨损、断环和粘环等现象,而且情况十分严重。于是,对主机No.1、No.2、No.3、No.4、No.5 缸进行了吊缸抢修,更换国产活塞环。

1.2 再次故障及处理

考虑到船在进厂前情况均正常,因此对新装燃油品质产生怀疑,于是加装了B燃料公司195 t的180 cst燃料油,并单独存放,且将日用柜和沉淀柜内的存油驳空,加入新装的燃料油,并从吊缸航修后开始使用。

然而,船在归途中,主机No.4缸仍发生了同样情况。船抵装货码头后,检查发现新吊汽缸的活塞环又磨损了,No.4缸尤为严重,轮机长在对No.4缸进行吊缸的同时,并采取了下列措施:①提取2种燃料油油样送专门机构进行化验;②购买一批进口活塞环,将磨损环送活塞环厂进行材质化验;③从管理上找原因,对油头雾化、空冷器冲洗、汽缸注油量等都进行了检查,并确认修船后主机的磨合程序基本正常。

第3航次,船从北仑二期到黄骅,在到黄骅的前一天,主机状况又出现异常,特别是 No.3、No.5缸的排温已明显上升,扫气箱的温度更是大幅上升,说明汽缸内窜气已很严重,但尚未造成扫气箱着火。轮机长采取了降速、单缸减油和增大汽缸注油量的措施,勉强坚持到黄骅港。

船到黄骅港后,轮机长通过观察孔对主机进行检查,发现主机 No.3、No.4、No.5缸活塞环断环、积炭、粘环、发黑等现象严重,在锚地对No.3、No.4、No.5 缸进行吊缸检修。吊缸检查发现:①No.3、No.4、No.5 缸活塞环均已严重磨损(新环厚度为23 mm,磨损极限为20 mm),大部分环厚度已超过磨损极限,见图1;②扫气总管与汽缸底部内有大量的残余物,在汽缸底部的厚度约有1 cm,汽缸下部扫气口外围亦有附着残余物,颜色漆黑、质地疏松、油腻、湿润,像凡尔沙一样,见图2。

图1 新环与磨损环

图2 扫气箱残余物

根椐扫气箱检查的结果,认为由于扫气箱残余物进入汽缸内造成异常磨损的可能性较大,于是对扫气箱内部进行清洁,并对汽缸底部和扫气箱的放残管进行灌水检查,确认每根管子都畅通。此外,为了排除活塞环质量的因素,将主机No.3、No.4、No.5缸的活塞环全部换用日本进口活塞环,并对相应缸的油头进行了试压,各缸汽缸注油器的注油定时进行校对,对高压油泵及VIT机构的动作进行观察,并确认正常。

船再次开航后,严格按要求对主机进行了磨合运转,轮机部值班人员每隔1 h检查并记录主机工况,并观察其变化。约过35 h检查主机时,发现No.3、No.5缸的扫气箱道门温度明显升高,最高超过70℃。为了安全,主机采取了减速和单缸减负荷运行。由于风浪较大,船到长江口锚泊后,才打开汽缸观察孔和扫气箱道门检查汽缸内部,发现扫气箱内又有大量残余物,各缸活塞和活塞环已被严重污染和磨损,No.3缸4道环均已失效,No.5缸3道环失效,见图3。

图3 故障时No.3、No.5缸扫气口

2 停航修理

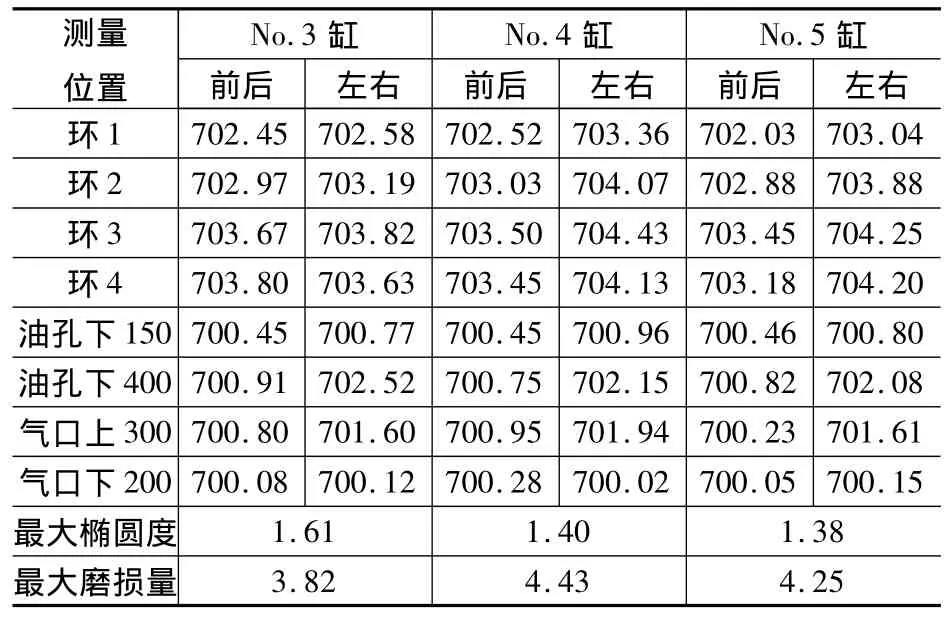

由于继续航行主机有拉缸的危险,因此,船舶被迫在长江口锚地进行临时吊缸修理。当时燃油化验的结果还未出来,活塞环的因素可以排除,但持续的活塞环磨损,汽缸套同样也会相应的磨损,如果缸套直径或椭圆度磨损超限后会造成汽缸密封不良,进而造成汽缸窜气,下窜的气体可将扫气箱内的残余物吹起并通过扫气口进入汽缸内,使汽缸套和活塞环快速磨损。因此公司指令在对主机No.3、No.4、No.5缸吊缸修理的同时,重点检查缸套尺寸,并重新检查扫气箱放残管路、污油柜的透气管路和透气管路上的节流孔板,再次清洁扫气箱内部。在检查 No.3、No.4、No.5缸的缸径时,发现汽缸椭圆度超限十分严重,见图4、图5和表1。

一般情况下,把铸铁缸套磨损率>0.1 mm/kh、活塞环磨损率>0.5 mm/kh称为异常磨损。在如此短的时间内,有如此大的磨损量,表明异常磨损已相当严重。用透光法校验No.3缸,可以看到活塞环与缸壁之间有大于中心角60°的光环,汽缸密封已严重恶化。临时修理后,船舶慢车驶往原修船厂修理。

图4 No.3汽缸活塞环

图5 No.5汽缸活塞环

表1 缸套测量记录表 mm

为了彻底排除主机故障,有关专家制定了一套全面的修理方案,内容包括:①主机5只缸,全部吊缸检修,根据缸套的测量数据来确定是否更换汽缸套;②将所有扫气箱放残管路拆卸进行清通,扫气总管和活塞下部扫气箱彻底清洁;③主机增压器解体清洁检查,增压器废气进口蜂网板清通;④废气锅炉烟侧道门打开用高压水枪冲洗烟管;⑤主机供油定时用专用标尺复查,喷油器试压、校验。

经过修理,更换了全部活塞环、3只新缸套和1只活塞头以后,出厂开航,船上按规定进行了磨合,9 h后停车打开汽缸观察孔检查,各缸活塞环光亮、清洁,气密良好,情况正常,见图6。

图6 厂修后No.3、No.5缸扫气口

之后,主机工况稳定,各缸扫气箱温度均衡,多次检查,结果各缸情况正常,磨合良好。

3 故障原因分析

对于这种高爆压高增压短裙活塞的柴油机,如果活塞下部扫气箱放残不当,或者放残管堵塞,可能造成气流将活塞下部扫气箱内的残余物通过气口带入汽缸内;尤其是汽缸套磨损较大、椭圆度增大后,由于活塞环与汽缸套贴合不好,汽缸窜气会很严重,高温高压燃气就会直冲汽缸底部,假如汽缸底部十分干净,就不会有垃圾被吹起又从扫气口吸入的情况。由于该轮的扫气箱已长期没有清洁,里面残余物较多,因此,下窜的燃气将这些残余物吹散,又从扫气口吸入,造成了汽缸二次颗粒 (扫气箱残余物)污染,使磨合无限期延长,最终造成了不可逆转的活塞环和汽缸套的异常磨损。这就是后来多次吊缸换活塞环、换燃料油,依然发生活塞环及缸套严重磨损的主要原因。

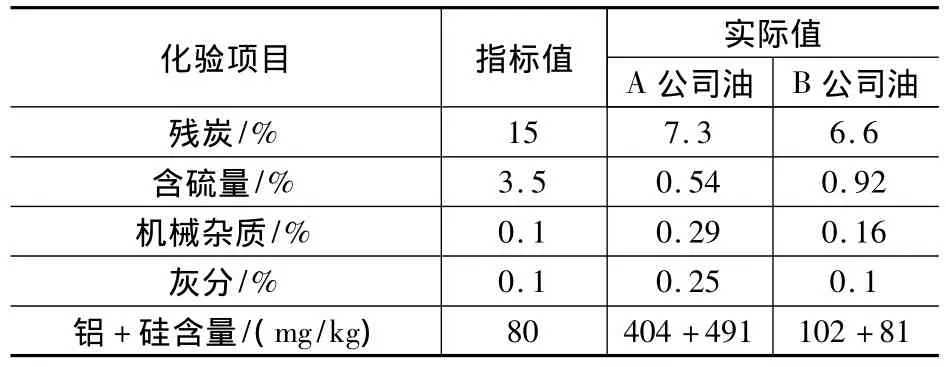

各缸磨损量、椭圆度尚正常前,活塞环发生的异常磨损作何解释,迟到的油样化验报告 (摘要)(见表2)引起了技术人员的关注。

表2 180 cst燃料油化验报告 (摘要)

对缸套磨损而言,船用低速机燃用低质燃料油比燃用低硫的柴油高2~3倍;灰分含量高时会增加燃烧生成的金属氧化物或金属盐,增大磨料磨损;残炭和机械杂质含量高也会增加磨料磨损。但对这2种燃料油,上述指标正常或基本正常。

燃料油中的铝、硅以极硬的硅酸铝颗粒形式存在,而且在催化裂化后也难于清除,因此,这些硅酸铝颗粒将严重增加缸套活塞环的磨粒磨损 (是一次颗粒的主要部分)。化验结果表明:A公司提供的180 cst燃料油中金属元素铝与硅总量居然达到895 mg/kg,是标准的11倍多,属严重超标。B公司提供的180 cst燃料油中金属元素铝与硅总量为183 mg/kg,是标准的2倍多,也属超标。鉴于上述原因,可认为在船厂中第1次加装的180 cst燃料油铝与硅总量严重超标,是导致初次缸套活塞环异常磨损的主要原因。缸套活塞环异常磨损导致椭圆度等增大,造成燃烧室与扫气箱窜气,继而使二次颗粒进入汽缸,引起事故扩大化。

在初次故障,尤其是确认活塞环严重磨损的情况下,仅仅更换活塞环、减油降温,而没有及时测量缸径以确定磨损量,进而选择合理的吊缸检修方案,使事故处理失去了一次成功解决的机会。

4 教训与启示

这一事故历时长,反复多,由于处理不当,造成了较大的经济损失。为防止类似事故处理失误的发生,至少有以下几点教训值得吸取。

1)公司领导面对事故,应科学决策,积极支持技保部门履行职责,努力避免行政决策违背技术管理的科学性。要重视船员素质的提高,应在公司层面制定政策,奖优罚劣。

2)技保部门应加强管理,提高科学性、有效性。积累船舶技术资料,制定动态管理、应急管理、定期交流等科学管理机制,按管理体系中持续改进的理念,对每次事故的经验教训加以梳理,修正管理制度中的相应条目,确保事故分析处理准确、及时和管理水平持续提高。

3)船员应加强学习,不断提高专业水平。一线船员既是船舶设备的操作者,又是故障的发现者、信息提供者,还是故障处理的执行者,其业务水平对安全生产至关重要。特别是轮机长,更应钻研业务,努力成为技术精英。面对问题,应及时报告和沟通,带领船员全面检查分析,抓住要点,有的放矢。切不可头痛医头,顾此失彼,导致问题复杂化、扩大化。

[1]杜荣铭.船舶柴油机 [M].大连海事大学出版社,2006.

[2]满一新.船机维修技术[M].大连海事大学出版社,1999.