宁波奉化江大桥钢沉井施工技术

毕爱国

1 工程概况

宁波奉化江大桥位于浙江宁波市鄞州区,跨奉化江,桥梁上部结构为(65+100+65)m预应力钢筋混凝土连续梁,主墩为空心墩,承台尺寸为15 m×9.5 m×3 m,水下开挖深度为10 m。

奉化江河道宽220 m,水流方向和水位受潮汐影响周期性变化,上游建有水闸,大型船只无法从河道进入。河床为淤泥、淤泥质亚粘土,流塑状,受振动易液化。

2 方案优化

1)原设计方案。进场初期,根据开挖深度10 m和河床的地质情况,制定了钢板桩围堰方案,钢板桩桩长15 m,围堰内部每2 m~4 m设一道钢支撑,钢板桩用液压振动锤插打。监理工程师审查方案时提出河床地质较差,为防止钢板桩倒伏,避免开挖过程中基底失稳,要求使用18 m长板桩,增加安全系数。

2)方案优化。经分析,18 m钢板桩围堰,施工难度大,费用高。钢板桩运输难度大,租赁费用高;已有钻孔桩施工平台不能承受大型吊车,如果打桩只有用浮吊,由于水闸影响大型船只不能进入河道,需要采用浮箱拼装或现场加工驳船,费用较大;水位水流周期性变化,钢板桩受到压力相应变化,对钢板桩堵漏排水不利。而现场有钢筋混凝土工和吊装起重工人,有钻孔桩施工平台可以作为拼装平台,如采用现场拼装就地浇筑钢壳沉井方案,可以解决问题,经进一步细化,最终采用钢沉井施工方案。

3)钢沉井施工方案。钢沉井分为上下两节,下节受力大采用钢壳钢筋混凝土结构,上节受力小,为方便施工后河床以上部分的拆除,采用单层钢板沉井,上节高5 m,下节高6 m,中间以螺栓连接。沉井内部设置三层支撑,支撑使用Ⅰ40工字钢做围囹,φ42.9 cm钢管做对撑(见图1)。

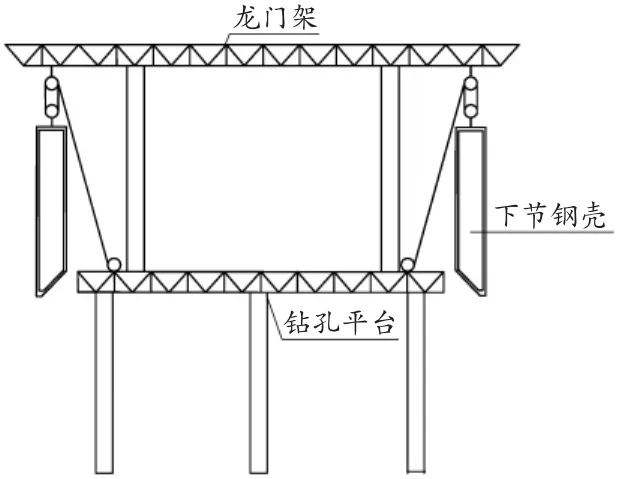

图1 下节沉井钢壳入水示意图

下节沉井壁厚为50 cm,钢壳采用3 mm钢板,在钻孔平台上拼装钢壳,在钢壳内绑扎钢筋,下节沉井钢壳和钢筋总重26 t,用4个10 t导链下放,钢壳落到河床后,在落潮低水位时间拼装上节钢板沉井,上节钢板沉井采用单层6 mm钢板,背后用8号槽钢做桁架加固,上节沉井重24 t。上节拼装结束后,在下节沉井钢壳内浇筑C30混凝土,等混凝土达到设计强度后,水下冲泥下沉,沉井下沉到位后水下封底、抽水、支撑。

抽水后破除桩头,进行桥梁承台、墩身施工,墩身出水面后,拆除上节钢板围堰,恢复河床。

3 设计计算

分别对上下两节沉井进行受力分析,沿沉井壁横向取1 m宽计算其侧面荷载,把单位宽度沉井壁假定为受三角荷载连续梁,以沉井内部支撑工字钢和封底为支点,进行计算和配筋设计(见图2)。

图2 沉井剖面图

根据支点反力检算沉井内部支撑工字钢和钢管对撑受力。

计算沉井下沉和抗浮系数,计算封底厚度。

计算过程略。抗浮系数1.32,下沉系数1.15,沉井竖向受拉区布置φ25钢筋,间距10 cm,围堰转角处钢筋加密布置。最下层支撑使用3根Ⅰ40工字钢做横梁,φ42.9 cm钢管做支撑,支撑间距不超过3.0 m。封底混凝土C30,厚1.5 m。

4 钢沉井的施工

4.1 底节钢沉井钢壳拼装

在钻孔桩平台上进行底节沉井钢壳拼装焊接,16 t吊车在便桥上作业,进行钢板拼装。沉井钢壳用内外两层3 mm钢板制作,内部用钢筋骨架进行支撑。

4.2 钢筋绑扎

钢壳内部按照设计绑扎沉井钢筋,在沉井刃脚和转角受力复杂部位布置加强钢筋。

4.3 底节钢沉井钢壳下水

在钻孔平台上安装φ42.9 cm钢管立柱,顶部用Ⅰ32型钢连接,形成固定门架,在门架四角用8个10 t导链将沉井钢壳吊起,拆除平台支撑点,平衡放松导链,使得沉井钢壳平稳入水落到河床上。

4.4 上节钢板沉井安装

在落潮低水位,已经落到河床上底节沉井钢壳露出水面,在上面拼装上节钢板沉井,上节钢板沉井采用单层6 mm钢板,背后用8号槽钢做桁架加固。上下节沉井间用螺栓连接。

4.5 下节沉井水下混凝土浇筑

上节沉井安装好后,在下节沉井钢壳内浇筑井壁混凝土,用导管和封闭球进行混凝土施工,保证混凝土连续密实。

4.6 沉井下沉封底

在混凝土达到设计强度后,开始水下冲泥下沉。由潜水员用水枪冲泥,真空泵吸泥,使沉井均匀下沉,达到设计标高后,进行水下封底。

封底混凝土的标号C30,厚150 cm,采用混凝土输送泵配合施工,混凝土扩散半径按照3 m考虑。封底混凝土达到设计强度边后抽水,边安装内部支撑,清理桥梁钻孔桩桩头,浇筑承台墩身。

4.7 沉井拆除

墩身出水面后,割除上下节连接,拆除上节钢板沉井。拆除作业在落潮低水位进行。

5 结语

奉化江大桥采用钢沉井方案,4个承台同时施工,单个沉井钢材50 t,混凝土120 m3,上节沉井回收钢材24 t,如采用原设计18 m钢板桩围堰,单个围堰280 t,使用两艘浮吊打桩,两艘驳船运桩,两方案对比,钢沉井方案节约140多万元。

奉化江大桥钢沉井方案就地取材,成本低,施工方便,具有一定的应用价值。

[1]葛春辉.钢筋混凝土沉井结构设计施工手册[M].北京:中国建筑工业出版社,2004.