塔器的管道设计

王 辉 中国石油工程建设公司华东设计分公司 青岛 266071

塔器为装置中常见的重要设备。它的管道设计优劣直接影响到整个装置的设计水平甚至最终产品质量。值得一提的是,塔器管道设计的一些原则,也适用于其他诸如立式罐、反应器甚至炉子等立式设备。以板式塔为例,讨论塔器主要管道的设计思路。

1 塔器管道设计的原则

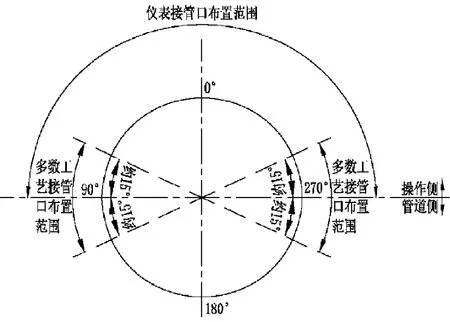

塔器上沿塔壁来、去的管线与设在塔器各个部位的塔平台之间易产生空间上的矛盾,为避免纵横冲突,塔器管道设计应遵循第一个原则:塔器分为操作侧(检修侧)和管道侧[1],见图1。

图1 塔的操作侧和管道侧的划分示例

将塔器分为操作侧和管道侧之后,所有接管口及平台应布置在操作侧,而沿塔体上、下的管道应布置在管道侧。

由于有些塔器内件复杂、开口数量众多,有时难以严格区分上述两侧,但区分得愈严格,塔器的管道设计愈合理、经济。

布置在管道侧、沿塔壁敷设的管道中,高处的管道总是向下贯穿,为了不与下方塔侧接管口连接的管道发生矛盾,塔器的管道应从上到下布置,但有时塔底接管口上的管线会对上部管线产生影响,这就需要上下兼顾。所以,塔器管道设计的第二个原则:塔器的管道布置应从上到下、上下兼顾。

塔器管道设计的两个原则,贯穿塔器开口方位、平台、梯子的布置以及塔器管道设计的始终,也是优秀塔器管道设计的基础。

2 塔器开口及布置

2.1 塔器开口分类

塔器的开口可以从两方面来分类:一是从性质分,可分为与工艺管道及其组成件相连的工艺接管口、与仪表相连的仪表接管口和人孔、手孔等检查、检修开口;二是从位置分,可分为塔顶、塔侧和塔底开口三种。

从塔器开口的性质角度讲,虽然当接管口采用焊接形式且与其相接的管道上没有需要操作、检修的阀门、仪表、备用口等设施时,接管口下方不需要设置平台,但由于绝大多数塔器接管口都通过法兰与管道、阀门、仪表等相接,这就需要在接管口下方合适的高度设置平台,以便操作和检修;从塔器开口的位置角度讲,由于塔器开口分布于塔顶、塔侧和塔底的各个部位,这就使得需设置的平台亦分布于塔顶、塔侧和塔底。

2.2 方位布置

理论上,塔器开口位置可在塔周360°标高大体相同的任何一点,然而,根据工艺、仪表等专业的要求,结合塔内件、平台、梯子、阀门、仪表位置并遵循上述第一条原则综合考虑整个设备总体布置时,其开口范围是很小的,见图2。

图2 塔器开口范围示例

(1)人孔(手孔)是用来装配、检查和检修塔内件的,从横向看,人孔应布置在朝向检修场地的操作侧并使操作人员能够安全进入且不妨碍设备操作的位置,为方便塔内件的吊装,人孔应设在塔顶吊柱工作范围内;从纵向看,人孔应尽量上下布置在同一垂线上,最大限度地方便塔顶吊柱的设置、操作及塔内件的吊装。人孔不能朝向加热炉和其他危险气体发生区域,也不得开在有降液管的地方。如果多个塔设联合平台,一般需要平台变标高来满足人孔操作,此时,人孔不设在正方向,以便调整平台标高,宜按图3 (b)方位布置人孔。

图3 人孔布置方向示意

(2)塔顶接管开口方位一般没有太多限制,仍然遵循第一条原则,使接管口连接的管线便于从管道侧下去即可;而仪表接管口布置在不妨碍阀门操作、检修的位置即可。

(3)塔侧仪表接管口应结合塔内件尽量布置在图2 的操作侧0°且不妨碍通行、人孔操作的位置附近,液位仪表或位置较高的远传仪表应布置在梯子附近,以便观察、检修。塔侧接管口中的工艺接管口也应结合塔内件,尽量布置在图2 所示的范围内,以便连接接管口(或通过阀门)的管线能最便捷的引到管道侧上、下。否则,若接管口布置在操作侧内侧,不仅管线要引到管道侧极为困难,而且会给管道支撑和施工带来诸多不便且影响美观。若有工艺专业要求必须靠近接管口布置的阀组,则接管口可向0°侧靠近,使装完阀组后管线位于90° (或270°)附近,再将管线引至管道侧下去。

(4)塔底接管口一般设在塔底头盖的中部,并引到裙座外,方位应朝向管桥。其高度不仅要满足工艺专业的要求,方便与管桥管线相接,一般该接管口高度应高于管桥从下向上数第二根侧梁的顶标高,由裙座高度来调整。

3 塔器平台的布置

本节主要对单塔且使用直梯的情况展开讨论。

3.1 平台的设置位置

塔器平台设置:①有人孔和手孔的地方;②需要热紧螺栓的地方;③在操作侧有阀门、法兰、采样、仪表接管口等需要操作和检修的地方;④塔上有预留开口的地方;⑤需要装卸安全阀、检验弹簧、检测管线壁厚等地方;⑥液位计、液位调节器、温度计和压力计等,应首先考虑使用梯子操作,必要时可设置平台。

3.2 平台的标高

塔器上各层平台的标高应依据人孔、手孔、管道进出口接管口的高度、阀门及仪表的安装高度和操作需要确定。平台距人孔中心线的高度为700 ~1200mm,最适宜的高度为800mm;手孔的安装高度一般宜为800 ~1400mm。

塔器相邻两层平台之间的最小净空不得小于2.2m。当使用直梯时,相邻两层平台最大间距不能超过8m,对于大于8m 的空间应增设梯间休息平台,分段设梯子(安全梯除外)。

底层平台距地面高度不应小于3m。平台标高示意见图4。

3.3 平台的布置

(1)塔顶平台一般为比塔径稍大的全平台。笔者提倡将塔顶接管口法兰面露出顶平台合适的高度方便法兰的装卸,顶平台尽量低,一般平台梁底与塔封头顶端(若有保温层则含保温层)间的净空取30mm 即可。

图4 塔平台标高

(2)塔底接管口一般朝向管桥,该接管口靠近塔处往往设有阀门、仪表等开口,因此,设在操作侧的本层平台一直要延伸到该接管口下,所以本层平台多数为全平台。塔底管线一般较大,其阀门手轮需倾斜或水平布置才能操作,所以,此阀操作范围内的平台往往需要局部做大。

(3)塔侧平台的布置分四步:①在所有人孔中心下方800mm (可在700 ~1200mm 之间调整)处设平台;②在该平台上凡是能操作、检修的接管就在该平台上操作;若不能操作、检修而标高相差不大时,可通过改变平台局部标高实现操作和检修,此时应特别注意保证平台层间净距最小为2.2m;若不能保证平台最小间距,可在接管旁设直梯实现操作和检修;③若接管离已设平台较远(如超过2.2m),无法通过调整局部平台标高实现操作、检修,此时应增设平台;④若两层平台间距超过8m,应增设梯间休息平台。

(4)若某层平台上只有人孔,则除去上下平台的梯子占用的平台空间外,人孔最少应占用平台上一个30°扇形范围。

(5)布置在同一直线上的几个塔,应考虑两塔相邻平台在相同标高处相连,便于操作。

4 塔器梯子的布置

(1)各层平台之间的梯子一般以直梯为主,对操作频繁、设联合平台的塔可设斜梯,并尽量采用45°钢斜梯,不得已的情况下使用55°斜梯。

(2)塔器上的梯子一般应设在操作侧便于通行和操作的位置。

(3)一般情况下,直梯可连续上两层平台,当直梯连续攀登高度超过8m 时,应改变直梯方位,一般是左右交替布置。高出地面或平台面2m以上的直梯应加护笼。

(4)直梯方位应使人面向塔器壁上下,不宜断开平台(即从直梯到平台,应避免两个方向上平台的布置)。笔者曾在多个施工现场看到直梯将平台断开的情况,虽然在平台上采取了一些防护措施,但仍然很危险,设计时应尽量避免。几种常见方式见图5,但不宜按(a)、 (b)、 (c)布置,而宜按(d)布置。

图5 直梯布置形式示意

(5)为了不妨碍人孔的操作或防止烫伤人,梯子距人孔、热管道的净距至少为700mm。

5 塔器管道的设计

塔器的管道一般可分为:塔顶油气、安全阀进出口、油气放空等塔顶管道;回流、进料、侧线抽出、汽提蒸汽、重沸器入口和返回等塔侧管道;塔底抽出和排液等塔底管道。

上述管道都与塔体上的开口相连接,其布置应特别注意需满足工艺管道和仪表流程图(P&ID)的要求,遵循前文所述的两个基本原则。

5.1 塔顶管道

(1)塔顶油气管道,又称塔顶馏出线,是塔顶至换热或冷凝冷却设备之间的管道。管道内的介质一般为气相,管径较大,管道应尽可能短,且应按“步步低”的要求布置,不得出现袋形,并应与管廊、支架同时考虑使其具有一定的柔性。该管道应布置在管道侧的中间,中下部连接的管道宜顺序地布置在其两侧。

(2)为保证塔器在异常超压情况下的安全,塔顶往往设有安全阀组(一开一备)放空线。美国API RP520 (Ⅱ)推荐安全阀入口管道最大压力损失(包括入口压力损失、管道阻力和切断阀阻力之和)不超过安全阀定压的3%,所以,为减少入口压降应尽量将安全阀布置在塔顶。

(3)塔顶平台有圆形、矩形、半圆半方形等多种形式,其目的都是为了安全阀组的布置。有些设计人员将塔顶平台设计成圆形,并把安全阀组布置在塔顶油气线水平管段的一侧,为了满足安全阀前后切断阀阀杆水平的要求及安全阀组的操作和检修,使得塔顶平台非常大,从而导致平台下支撑梁较大,不仅给平台结构设计和施工带来不便,而且造成浪费;将塔顶平台设计成矩形或半圆半方形,安全阀对称布置在一个平面内并置于矩形的一条边上,有效地解决了安全阀组的操作、检修,但安全阀所在平台下梁和斜撑不仅大,而且圆形部分与方形部分、方形部分内部所使用的支撑梁结构不尽相同,给平台设计、施工带来不便,安全阀在半圆半方形塔顶平台的布置见图6。

图6 安全阀在半圆半方形塔顶平台的布置

将安全阀布置于塔顶油气线水平管段的两侧既可以有较大的操作、检修空间,又可以将塔顶平台做到最小,从而有效地解决安全阀组操作、检修与平台大小之间的矛盾,见图7。

图7 塔顶安全阀放空线布置示意

塔顶安全阀组放空线是塔顶管线布置中最为困难的。随着装置规模的不断扩大,塔顶安全阀及其管线越来越大,布置在塔顶比较困难,此时,可以考虑将安全阀布置在放空总管上方附近,这对于安全阀的操作、检修以及塔顶平台的设计都是有利的,但必须将安全阀组管道布置图提交工艺专业核算,以便扩大安全阀入口管径,减小压力降。

5.2 塔侧管道

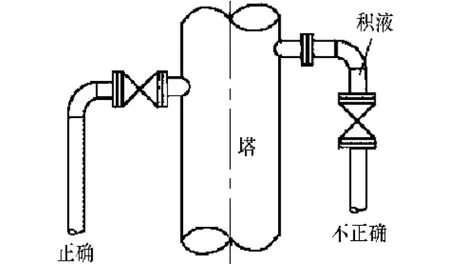

为使阀门关闭后无积液,塔体侧面管道上的阀门宜与塔体接管直接相接,见图8。

图8 塔体侧面管道上阀门的安装位置

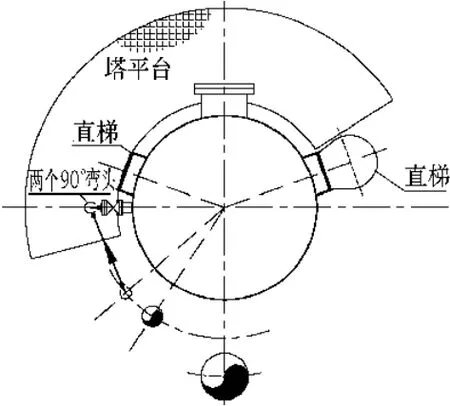

敷设塔管道应避免相互交叉,且不宜穿越平台,与其相接的塔器接管口应尽量设在平台一端,以便于管道从管道侧上下,在将管道引向管道侧时常用两个90°弯头连接,这样至管道侧的水平管段可自由旋转直至合适的位置,见图9。

图9 与塔接管相连管道至管道侧布置示意

敷设在管道侧沿塔壁上下的管道可在塔外壁呈同心圆布置,给支架的选型和施工带来方便。但塔顶油气线一般管径较大,其支架也大,需单独布置在较大的圆周上,否则可能造成支架难以装配,见图10。

图10 沿塔壁敷设管道布置示意

5.3 塔底管道

塔底的操作温度一般较高,因此在设计塔底管道时,其柔性应满足有关标准或规范的要求[3]。尤其是塔底抽出管道和泵相连时,塔底到塔底泵的抽出管道不得有袋形,应“步步低”进泵,以免塔底泵产生汽蚀现象,并且管道要有足够的柔性以减少泵入口的受力。若塔底线直接进泵,即便泵管线有良好的支撑,也需要在靠近塔底接管处设支撑,如整个管线应力状况不佳,可调整塔底泵的位置,使塔底线先上管桥再进泵,也可以改变塔底接管口方位,使管系有足够的柔性,从而减少泵入口的应力。

6 塔器管道支架的设置[4]

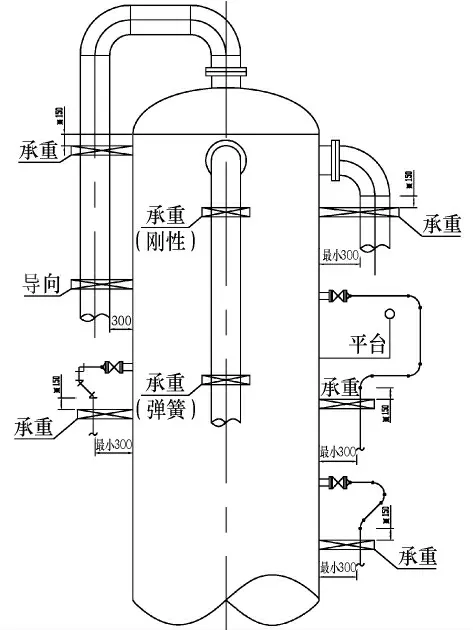

由于塔器的接管口在设计时,并不考虑承担管道的重量,因此必须在接管口附近设置承重支架,其下部每隔一定距离设置导向支架,以避免管道摇晃。下面阐述塔体管道承重支架和导向支架位置的确定。

6.1 总体要求

(1)为了保证支架在管道多种工况下的安全,承重支架承受的重量应以被支撑管道的充水重计算;支架的设置位置应充分考虑开、停工和蒸汽扫线等不同工况下,因塔体与管道之间的温差不同而产生的相对位移,因此,承重支架设计时应按最不利的工况确定其位置。

(2)沿塔器垂直敷设管道的支架原则上应生根在塔体上。当塔器需要热处理时,应在塔体支架生根处预设垫板。

(3)对于需要进行应力计算的管道应及早提交应力分析专业,一起确定塔上支架的型式和位置,以便向设备专业提出荷载条件。

(4)支架应布置在距地面或平台2.2m 以上,以保证操作和通行的安全。

6.2 承重支架

承重支架应布置在靠近塔器接管口处,使作用在接管口上的荷载最小,减少接管口受力,见图11。

图11 沿塔敷设的管道承重支架位置示意

(1)如果管道重量过大,一个刚性承重支架承重有困难时,可在垂直管中间设弹簧承重支架分担垂直管的荷载(见图11),此时必须注意,在一根垂直管道上设置两个承重支架时,刚性承重支架必须位于弹簧支架的上方,反之则极有可能使刚性承重支架脱空甚至造成安全事故。

(2)塔敷设的两根或多根较大管道的承重支架应错开位置,以降低塔体局部受力。

(3)不与塔开口相连的敷塔管道,如消防蒸汽管道或是引至塔顶放空的管道,其固定承重支架应设置在立管的下部,上部设置导向支架。

(4)安全阀的支架应能承受泄放时的反作用力而非仅仅承受阀体重量。安全阀出口管道应设固定支架。

(5)当塔器接管口直接和DN≥150mm 的阀门安装时,其下方应设承重支架,见图12。

图12 阀门下支架的设置

6.3 导向支架

塔上管道距离较长,在承重支架下方应设置导向支架。导向支架最大间距见表1。

表1 塔上垂直管道的导向支架最大间距(H)

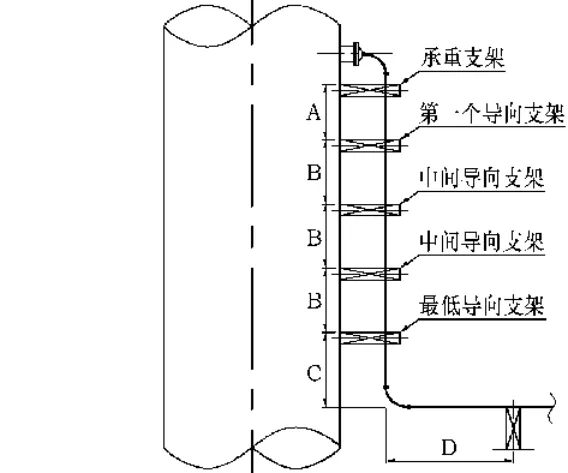

导向支架间距设置见图13。第一个导向支架距承重支架的间距“A”值应是H/2 ±1m;为了不影响管道的自然补偿,最低一个导向支架到弯头的间距“C”值应≥H/2,如果管道在该导向支架内水平和垂直方向都可以移动时,“C”值最小可到H/3,但不得大于H;中间导向支架间距“B”值可适当调整以保持“C”值。当尺寸“D”超过管道跨距时,在中间应设置弹簧支架。

图13 导向支架的间距设置示意

7 结语

(1)塔器管道设计必须以满足工艺管道和仪表流程图(P&ID)的要求为前提。

(2)塔器的管道设计要严格遵循把塔器分为操作侧和管道侧及塔器的管道应从上到下、上下兼顾布置这两个原则,并贯穿于设计的始终。

(3)塔器的开口应布置在操作侧。工艺接管口应布置在靠近管道侧的操作侧,以便管线从管道侧上、下。

(4)平台作为接管口、阀门、仪表等的服务设施,其服务对象布置在操作侧,则平台和联系平台的梯子应布置在操作侧。

(5)塔器上敷设的管道应沿塔体敷设在管道侧,从塔顶到塔底自上而下、上下兼顾地进行规划。塔顶大管线应布置在管道侧的中间,中下部连接的管道宜顺序地布置在其两侧。

(6)管道支架的设置应充分考虑管道的各种工况,并应按最不利的工况确定其型式与位置,必要时可与工艺专业、应力分析专业和设备专业等协商解决。

1 蔡尔辅. 石油化工管道设计[M]. 北京:化学工业出版社,2001,200 -213.

2 张德姜,王怀义,刘绍叶. 石油化工装置工艺管道安装设计手册,第一篇[M]. 北京:中国石化出版社,2007,142 -159.

3 宋岢岢. 压力管道设计及工程实例[M]. 北京:化学工业出版社,2007,297 -314.

4 40B207 -1997. 石油化工装置塔器管道配管设计技术规定[S]. 中国石化集团洛阳石油化工工程公司,1997.