刮板输送机用隔爆型变频调速三相异步电动机设计

何惠明,杨晓洲,肖 红,范作智,钱 良,范 光

(1.抚顺煤矿电机制造有限责任公司,辽宁抚顺 113122;2.煤炭科学研究总院沈阳研究院,辽宁抚顺 113122)

1 前言

随着国家“节能减排”工作的大力开展、交流变频控制元件的不断更新,中国中煤能源集团有限公司于2008年将“刮板输送机防爆变频一体机的设计”列为科技攻关项目,首次将煤矿井下刮板输送机用隔爆型三相异步电动机改造为变频器与电动机一体的隔爆型变频调速三相异步电动机,对电动机按负载情况调整转速以达到节能目的,并获得了突破性的进展。

常用的220 V、380 V低压供电变频装置市场集成化程度已非常高,而对于煤矿井下恶劣环境,德国BREUER公司生产的变频装置一体式矿用变频调速系统已经做到1000 kW,因此中国中煤能源集团有限公司的1140 V供电、400 kW刮板输送机用大功率隔爆型变频一体机的研制,在变频装置控制、变频电动机设计方面都是一个崭新的课题,且属于国内首创。2011年,电动机已试制成功,文章介绍其设计与制造技术。

2 隔爆型变频调速异步电动机特点

2.1 电动机性能指标

1)电动机电气性能要求。额定功率:400 kW;额定电压:1140 V;额定电流:244 A;额定频率:50 Hz(调频范围:0~60 Hz);额定转速:1485 r/min;冷却方式:IC3W7;冷却水量:2.1 m3/h。

2)电动机在海拔不超过1000 m,温度不超过40℃的环境下连续额定运行。在电网供电电压波动±5%范围内,变频电动机能够输出额定转矩。

3)电动机在额定电压、频率下,允许电动机在冷态从零转速以1.25倍起动转矩堵转起动,堵转时间不超3 min。允许电动机在冷态、额定工况下,在不超过3 min时间内,以2.0倍过载而不发生颠覆。

4)电动机采用H级绝缘,电动机定子绕组温升值(电阻法)应不超过125 K,轴承的允许温度(温度计法)不超过95℃。

5)负载在额定转速范围内恒转矩运行,负载超出额定转速负载以恒功率运行。

6)电动机负载、起动、换向等运行时,其绕组温升、控制装置应满足煤矿井下电气设备要求,其壳体外表面温度不超过150℃。

7)电动机具备软起动功能,起动瞬间最高转矩倍数要满足机组全负载起动特点。

8)电动机可实现高低速、恒功率和恒转矩自由切换;电动机既可实现变频起动,又能实现直接起动。

9)电动机具有欠压、过压、过流、短路、过载、过热等保护功能,并配合机组控制器实现电动机起动、停止、速度转换、功率显示、温度显示等功能。

2.2 变频调速电动机调速方案确定

2.2.1 恒转矩调速

三相感应电动机的转速公式为

式中,p为极对数;s为转差率;f1为定子供电频率;ns为同步转速;n为同步转速。

定子工作频率改变时,电动机转速也随之变化,平滑地调节电源的频率就可以平滑地调节感应电动机的转速。在变频调速时,通常保持主磁通不变。这是因为,若主磁通比正常运行时大,会引起磁路饱和而使激励电流增加,功率因数下降;另外,若主磁通比正常运行时小,将会使电动机有效材料利用率降低,造成浪费。因此在调速时,主磁通变化对电动机是不利的。

额定转速以下,采用恒压频比控制方式,保证主磁通不变。

式(2)和式(3)中,fe为定子额定频率;f1为定子供电频率;Ue为额定电压;U1为校核电压;N1为定子每相绕组的匝数;kw1为比例系数;Φm为气隙磁通;Const为常数。

首先利用现有电磁设计核算程序根据输入的原始数据如额定电压、额定功率、额定电流、频率、槽形尺寸等,确定电动机额定工况时的额定性能指标,再经过迭代计算完成各个频率点的性能参数,计算方法参照文献[1]、文献[2],对原计算程序进行了频率部分的改编,从表1可以看出,方案计算结果完全满足用户对电动机性能的要求。

调速过程中,在低频区由于此时定子电阻压降不能忽略,将不能保持磁通不变,起动转矩倍数将下降,而用户却要求起动转矩不仅达到额定转矩,而且是1.25倍额定转矩以上。因此,在低频时,要尽量在保证主磁通不变的情况下,进行感应电动势补偿,保证起动转矩更大,增加合适的补偿电压。由于感应电动势与电压之间的非线性关系,其迭代系数不是一个常数,在进行各个频率点迭代时,需手工补充设置及校核,并自动多次迭代计算,直到满足条件为止。

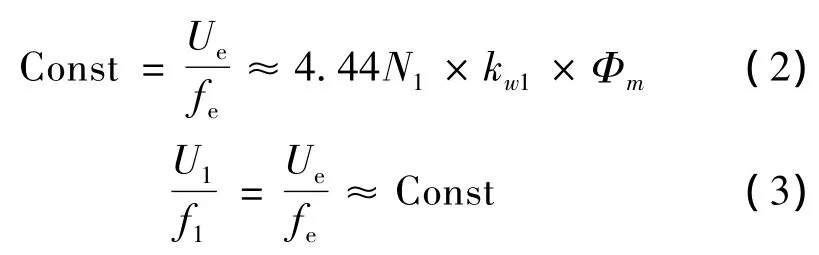

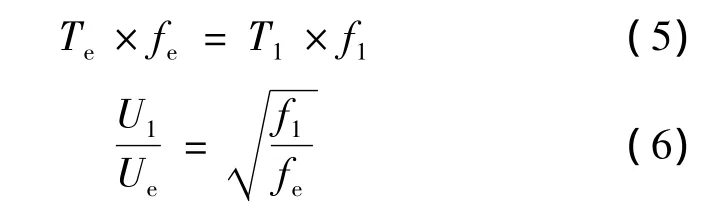

表1 恒转矩特性时电动机主要参数一览表Table 1 Main parameters of motor for constant torque

2.2.2 恒功率调速

三相感应电动机的输出功率公式为

式中,T为输出转矩;P为输出功率;n为转速,则有

式中,Te为额定功率时电动机输出额定转矩;T1为不同频率时电动机输出转矩。

可以看出,当保证恒功率输出时,定子电压必将与频率的二次开方成比例升高,电动机的绝缘寿命、铁损、温升都将是恒功率调速的障碍。因此,在额定转速以上时,采用提高频率、降低输出转矩的恒功率的输出方式。升高频率时气隙磁通减小,并导致转矩减小,它类似于直流电动机弱磁调速的方式。恒功率特性时电动机主要参数见表2。

表2 恒功率特性时电动机主要参数一览表Table 2 Main parameters of motor for constant power

额定转速以上的高速过程中,保持电压不变,随转速的升高,磁通减少,转矩减小,从而近似恒功率调速,此部分的迭代可自动设置,不需手动调整。

3 隔爆型变频调速异步电动机功能

3.1 变频调速装置电气性能要求

1)恒转矩特性、恒功率特性。变频调速装置在50 Hz以下具有恒转矩特性;在50~60 Hz范围内具有恒功率特性,其输出功率不低于额定功率的95%。

2)减速时间。变频调速装置应能在10 s内使电动机转速从额定转速(即变频调速装置输出功率为基本频率,对应的采煤机最大工作牵引速度)降低到零,并且其直流回路不产生过电压报警现象。

3)双象限运行。变频调速装置应至少具有双象限运行能力,有正向(Ⅰ象限)、反向(Ⅲ象限)两个转向。

4)当变频调速装置在规定温度内连续工作时,其允许过载能力不小于额定负载的1.25倍。

5)电控箱内元器件温升要满足限值要求,其中IGBT(insulated gate bipolar transistor,绝缘栅双极型晶体管)部件和电容器等的表面温度应符合防爆标准要求。

6)变频调速装置应具有下列操作功能:起动、停止、正向、反向、加速、减速。

7)变频调速装置应能显示下列工作状态和工作参数:变频调速装置“工作”、“停止”;采煤机械运行方向;采煤机械驱动电动机给定速度;故障显示。

8)变频调速装置应具有下列保护功能:过载、瞬时断电、断相、欠压、过压、接地过电流、电力电子器件过热、防止失速过电流等。

9)变频调速装置输出频率具有连续可调功能,其频率分辨率不大于0.1 Hz。

3.2 变频装置调速方案确定

3.2.1 传统交直交电压型变频电路

交直交电压型变频器先将电网的工频交流电整流成直流电,再将此直流电逆变成频率可调的交流电。IGBT变频器是在逆变器部控制输出的电压和频率,可以利用半导体开关的导通率将输出电压控制成为正弦波状。在三相高压进线电源处分别串联一个大电感电抗器,近似恒流源,使进线电源输入不受负载影响,保证电源质量。

在交直交电压型变频器的中间直流环节主要采用大电容滤波,这使中间直流电源近似恒压源,具有低阻抗,使经过逆变器得到的交流输出电压通过开关动作被中间直流电源钳位矩形波,不受负载性质影响。

3.2.2 变频器的电压空间矢量和磁通轨迹控制

矢量控制的基本出发点是将异步电动机构造上不能分离的转矩电流和励磁电流分离成相位差90°的转矩电流和励磁电流分别进行控制,从而改善了异步电动机的动态控制性能。为了实现其控制目的,需要将三相电流按坐标变换的方法变换成二相电流,在二相坐标系上确定电动机的转矩电流和励磁电流大小并分别进行控制,再将二相电流变换成三相电流设定值,然后采用闭环控制实际电流的方式。参照文献[3]中的矢量控制原理、变频器的电压空间矢量和磁通轨迹控制方法。

本项目属于大功率高压变频装置设计,首选空间电压矢量PWM(pulse width modulation,脉冲宽度调制)的重要应用,直接转矩控制方式,它通过对磁链、转矩的直接控制,确定变频器的开关状态。

控制回路是向给异步电动机供电(电压、频率可调)的主回路提供控制信号的回路。控制回路由以下回路组成:频率、电压的“运算电路”,主回路的“电压/电流检测回路”,电动机的速度检测回路,将运算回路的控制信号进行放大的“驱动回路”。控制回路实现了对异步电动机速度的精确控制。

3.2.3 针对煤矿井下安全保护要求,变频装置特别设置了三级保护

控制回路的保护分为逆变器保护和异步电动机保护两种,主要实现以下保护方式:

1)电流、电压传感器实时检测电动机电流和直流电压,温度传感器检测散热器温度,信号通过A/D(analog/digital,模拟/数字)采样读入 DSP(digital signal processing,数字信号处理)和软件内上限值比较,发现超限时进行系统保护。

2)传感器的输出信号经硬件比较器与设定值比较,超限则封锁输出脉冲,使逆变器停止工作。

3)IGBT驱动板检测到过流、短路故障后,迅速封锁脉冲,使IGBT停止工作。

3.2.4 变频调整装置试验结果

变频调速装置经过试车,变频器输出0~50 Hz交流电连续可调,可长期在额定转速1486 r/min下运行。该传动系统调速范围广、负载能力强,优点如下:

1)稳定运行,转速误差不超过±1 r/min。

2)电动机起动转矩大,起动时拖动电动机实现1.25倍额定转矩。

3)系统实现了过流、过压、过载、超温、缺相等多种保护功能。

4)系统为转速、转矩双闭环控制,具有速度自动调节功能。在系统发生过载情况时,系统将自动降低转速,从而防止链条因过负荷而断裂,保证设备正常生产。

5)电动机设计为软起动,对设备、电网无冲击,系统运行良好。

6)冲击负载适应性强,大煤块降落对设备运行无影响。

7)设备运行平稳,延长了采煤装置的使用寿命,提高了生产效率。

8)电动机运行曲线非常优异,电动机满载时额定运行,减载时减速运行,当负载很小时维持低速运行,可以降低电动机的运行功率,节约电能;电动机过载时降速,超过2.5倍转矩时电动机停止运行,保护电动机和刮板链条,防止链条因负载过重而断裂。

9)控制器内部模块化设计,便于维护更换。

4 隔爆型变频调速异步电动机电磁方案计算

4.1 电磁负荷与气隙

电磁负荷的选择与电动机的功率、极对数、冷却条件、电工材料的性能、绝缘等级、性能要求、变频电源的类型及控制方式等多种因素有关。对电压型逆变器供电的变频电动机,由于电源谐波的影响,电动机铜、铁损耗比工频电源供电时增加10%左右,温升增加20%左右,因此电动机的电负荷、热负荷设计时取得低一些。

电动机定子冲片外径φ650 mm、内径φ420 mm、铁芯长度470 mm、气隙1.6 mm,转子冲片内径较大达到φ190 mm,考虑电动机轴刚性和脉动转矩冲击的影响而设计。电磁负荷确定为1400 A/cm,所以电动机体积较大、电磁负荷设计较低。

4.2 绕组与槽形设计

为了减少定子铜损耗,提高电动机的效率,希望定子电阻越小越好。为了增加定子漏电抗,将定子槽形设计成深且窄的形式,线圈采用扁平导体平放布置。

变频电动机一般采用低频起动,在低频下电动机具有相当大的起动转矩和较小的起动电流,因此,转子槽面积尽可能大、槽形宜浅不宜深。转子槽形设计成矩形、直槽压装结构。

4.3 电动机的绝缘结构

4.3.1 槽绝缘结构

槽绝缘结构如图1所示,其中槽楔、槽底垫、层间垫采用350环氧玻璃布板,槽绝缘及相间绝缘采用6650聚酰亚胺薄膜聚芳酰胺纤维纸柔软复合材料,它是由聚酰亚胺薄膜(H)两面粘以聚芳酰胺纤维纸(N)而成的高级电工红外线材料,具有优异的耐热性和很好的电气性能、力学性能,适用于H级电动机、电器的槽、相间、匝间和衬垫绝缘。

图1 YBVF-400型变频电动机的绝缘结构Fig.1 Insulation structure of YBVF -400 variable-frequency motor

为防止变频器脉冲使电动机形成极陡的波前电压对电动机绝缘产生附加应力,线圈在绕制过程中对首匝进行了加强处理,采用的方法是用亚胺薄膜带半叠包1层。

4.3.2 线圈的绝缘结构

电动机线圈选用200级聚酰亚胺-氟46复合薄膜双层绕包铜扁线,线圈直线部分用NH纸,即652聚芳纤维纸聚酰亚胺薄膜复合单面上胶箔卷包约3~4层,再经热、冷压定形;线圈端部用NH纸半叠包2层。200级聚酰亚胺-氟46复合薄膜绕包铜扁线的耐热等级为200级,是用聚酰亚胺-氟46复合薄膜经烧结热封在铜扁线上制成的,它具有绝缘厚度薄、电气性能优良、稳定、可靠等特点。单层绕包0.23 mm厚,击穿电压标准为≥3 kV,实测大于8 kV,而本产品选用的是约0.5 mm厚的双层薄膜绕包铜扁线,具有更好的绝缘性能,特别适用于恶劣环境下的矿用电动机、变频电动机绕组。

4.3.3 无气隙绝缘

变频电动机绝缘结构中如果存在气隙,在高频脉冲电压的作用下,在气隙中会产生空间电荷,导致局部放电的增加,最终引起绝缘损坏。为了取得无气隙绝缘,关键是选择合适的浸渍漆,确定浸渍干燥工艺。

1)浸渍漆的选择。千伏级及以上电压电动机的绝缘漆采用高压电动机低挥发无溶剂(VPI,真空压力浸渍)浸渍树脂,它是由环氧改性聚酯亚胺树脂和低毒活性稀释剂组成的。该树脂不含苯乙烯,凝胶时间适中、贮存稳定性优异,饱和蒸汽压力低;固化过程中挥发成分少,VOC(volatile organic compounds,挥发性有机化合物)排放低、安全环保;固化后具有优良的机电、热性能和良好的防潮能力。

2)浸渍工艺的选择。真空压力沉浸—烘焙固化工艺对于交流变频电动机而言,由于电动机品种规格较多,工件大小差异较大,不能采用滴浸或滚浸工艺,较为合适的是采用真空压力沉浸工艺,使浸渍树脂渗透到位。下线后,在白胚情况下,必须严格按照匝间冲击试验标准进行试验,以确保电气绝缘性能可靠。

4.4 ANSOFT 2D有限元校核与分析

对变频调速电动机的电磁设计和性能分析进行了较深入的探讨和研究。利用二维涡流场有限元法计算了电动机在空载、额定负载等不同工况下主要性能参数,并进行对比,得到不同工况下电动机磁场分布图,有限元与工程“磁”路法有效结合在一起。实际使用过程中,通过有限元分析,可进一步修正普通方法三相异步电动机设计公式,实现快速设计。

4.4.1 ANSOFT 2D 有限元分析基础

三相异步电动机常规计算方法对起动、负载时转子导条内的电流集肤效应和转子漏磁所引起的齿顶磁饱和现象只能近似计算,计算结果与实测结果存在一定差别。为了提高计算精度,可以采用有限元法来计算感应电动机内的二维非线性正弦磁场,并进一步得到起动电流和起动转矩。

基本假定如下:

1)电动机有效长度内的磁场为二维平行平面场。

2)定子铁芯外缘和转子铁芯内缘的漏磁忽略不计。

3)定子、转子铁芯叠片中的涡流和磁滞损耗忽略不计。

4)定子载流导体中的集肤效应忽略不计,定子绕组中的源电流密度设为均匀分布。

5)铁芯的磁阻率取有效磁阻率νef,场域内各点的磁通密度B、磁场强度H和向量磁位Az都随时间正弦变化,因此可以作为向量来运算。

说明:

1)在定子铁芯外圆处为一磁力线,其向量磁位设为0,即无磁力线穿过定子铁芯外圆。

2)如果为一半模型,可以设向分界线处,向量磁位满足半周期性条件。

4.4.2 有限元电动机模型建模

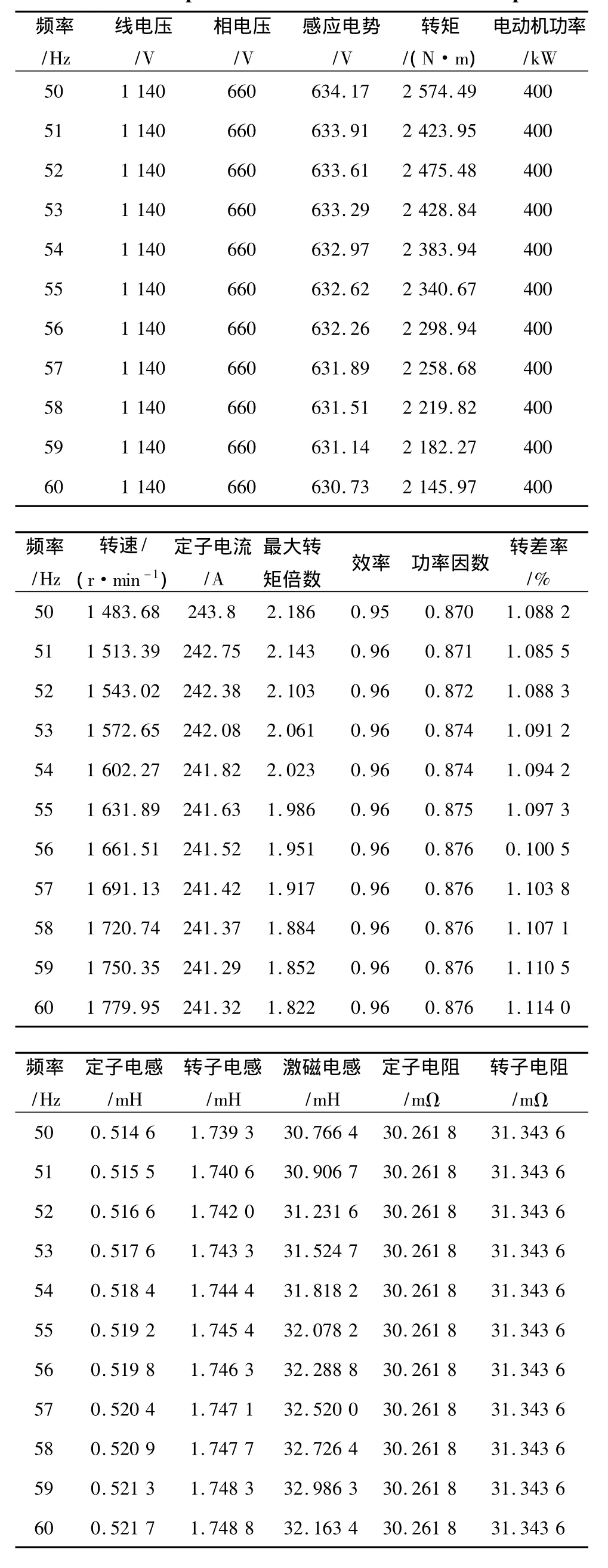

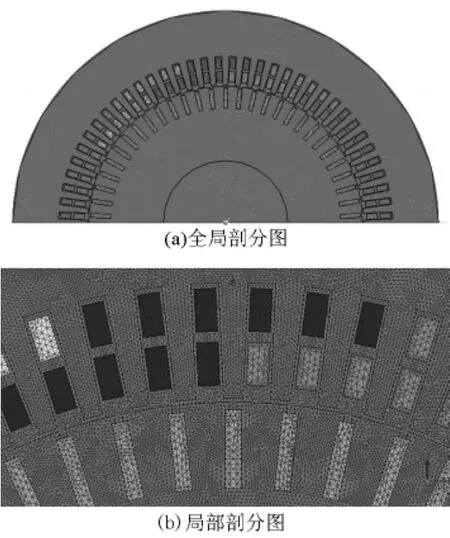

1)几何模型的建立。基于一些局部简化,如忽略了定子槽内槽绝缘厚度、槽楔厚度、铜导体绝缘厚度及上下层间的层间绝缘厚度等,几何模型的绘制见图2。

2)定义材料属性。在定义材料时,按照实际选择的定转子冲片材料50AW470磁化曲线输入。

3)给定激励源和边界条件。在此给定的是相绕组的总电流,以定子绕组相电流作为模型激励源,三相电流幅值相等,相位各差120°,同时忽略实际电网中的高次谐波分量,假定所加电流为工频电。将总电流换算为绕组各剖分单元上的电密。边界条件给定为定子外圆、内圆上的矢量磁位恒等于零。

4)网格剖分。在有限元软件中采用的是自适应网格剖分,默认的网格剖分单元是三角形,在软件初始剖分后还需要手工进行局部调整,改善单元形状以使网格剖分更加合理。在此对冲片转子结构建立了电动机的有限元模型,较准确地考虑了转子部分的涡流效应。为了减少对计算机资源的需求,采用周期边界条件,仅建立了一半极下的电动机模型。两种不同模型的电动机网格剖分见图3和图4。

4.4.3 电动机简要计算方法

对电动机电磁场的分析与计算,在文献[4]中提出了恒定磁场的基本理论、解析分析方法,特别是笼型感应电动机起动时磁场和起动性能的有限元分析、负载稳态场计算。

图2 电机冲片结构几何模型Fig.2 Geometry model of motor’s sheet

图3 电动机的冲片结构网格剖分Fig.3 Lattice cutaway view of motor’s sheet

图4 电动机的半个模型冲片结构网格剖分Fig.4 Half lattice cutaway view of motor’s sheet

1)定子电阻和定子端部漏抗的影响,通过场-路结合的办法,在建立定子的电压方程时,通过引入定子的电阻压降和端部漏抗压降的办法来考虑。

2)给定各载流单元内源电流的初值。先用等效电路法或其他办法初步确定定子电压、起动电流的初值,由此即可算出定子槽内各相导体中的源电流。

式(8)~式(10)中,IAm、IBm、ICm分别为定子绕组A相、B相、C相电流幅值。

3)给定各单元的电导率和磁导率。转子槽内各单元取铜条的电导率σ2,然后把σ2修正为σ′2,以计及转子端环的影响。气隙、定子槽内的磁导率取为μ0,转子槽内修正为μ′0,以计及转子端环的影响。

4)求解电动机横截面内的二维非线性涡流场。

5)定子相电动势和端电压的确定。

式中,nc为每槽内的串联匝数;p为极对数;为每相的总磁通;a为并联路数。

由等效电路,得定子电压方程:

6)迭代结束后,应画出ωt=0和ωt=90°时刻时,整个求解域内的磁场分布。

计算转子笼条的铜耗、定子铜耗,进而计算出电动机的功率因数、效率、额定转矩倍数等性能参数。

4.4.4 电动机工况计算

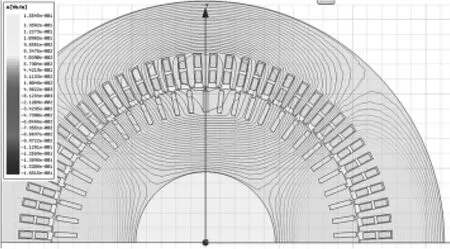

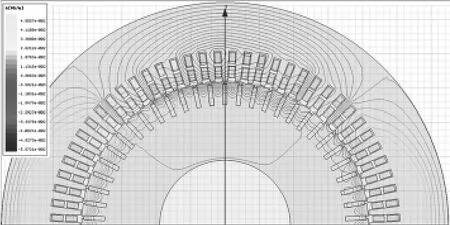

理想空载状态计算见图5~图7,额定负载和启动时的磁场图见图8~图12。

图5 空载磁场图Fig.5 The magnetic field of the no-load state

图6 空载磁场图局部放大Fig.6 The part of the magnetic field of the no-load state

图7 空载磁密图Fig.7 The magnetic density field of the no-load state

图8 额定负载时的磁场图Fig.8 The magnetic field of the full-load state

图9 额定负载时的磁场图Fig.9 The magnetic field of the full-load state

图10 额定负载时磁密局部放大图Fig.10 The magnetic density part magnified image of the full-load state

图11 启动时的磁场图Fig.11 The chart of the start-up magnetic field

4.4.5 变频电动机工作性能计算

由于变频电动机采用非正弦供电,定子绕组电流除基波外,还含有一系列高次谐波,气隙中也将同时存在基波和一系列谐波磁势。参照文献[5]中9.7节的变频电动机工作性能计算,基波等效电路与磁路法相同,对谐波部分增加了谐波等效电路,分别求解后进行合成,从而计算出谐波磁场影响下的定子电流、转子电流、转矩等。

图12 启动时的磁密图Fig.12 The chart of the start-up magnetic density

4.4.6 电动机方案计算与型式试验结果

1)电动机主要电气性能指标的电磁计算采用普通计算,数值计算结果与型试试验结果对比,见表3。

表3 电动机主要电气性能指标对比Table 3 Main electrical parameters of the motor

2)电动机额定负载温升试验结果对比见表4。

表4 电动机额定负载温升试验Table 4 Temperature test results of the full-load state

5 隔爆型变频调速异步电动机结构

电动机的结构及外观如图13~图15所示,其特点是电动机与变频器合为一个整体,极大方便了用户的安装与使用。

电动机本体为三相异步电动机定转子、外壳等结构;变频后腔体放置电抗器;电动机上腔内放置全部变频控制器组件;隔爆插销组件用于将进线电压引入主隔爆腔体。

变频装置的主要部件放置位置见图15,结构紧凑、摆放整齐,且有利于散热。

图13 YBVF-400变频电动机结构及外观示意图Fig.13 Construction and appearance of YBVF -400 variable-frequency motor

图14 电动机外形结构图Fig.14 Appearance and construction of the motor

图15 腔内主器件布置图Fig.15 Arrangement of main parts

5.1 电动机防爆结构及冷却结构设计

电动机安装方式为IMB5法兰联接方式、平键轴伸,电动机上部及后部为电控箱,用于安装变频控制系统。在左右两侧电机壳体与电控箱之间对称有两个凹槽,进线用的隔爆型电缆插销装于此处,以防止电动机在使用和运输过程中磕碰造成的损坏。

电动机壳体所有零部件间的接合面均按GB 3836.1—2010《爆炸性气体环境用电气设备第1部分:通用要求》和 GB 3836.2—2010《爆炸性气体环境用电气设备第2部分:隔爆型“d”》设计,隔爆零件均经过压力为1 MPa的水压试验。隔爆箱体内所有带电零器件之间的电气间隙和爬电距离均符合相关标准规定。为防止煤尘等有害粉尘对电动机的影响,电动机各配合面中均采取了防尘措施。

电动机机座与变频器安装底板均为水冷方式,采用Q235A钢板焊接而成。电动机筒体由内外两层水套组成,中间夹层间设有冷却水道。在内水套上均匀交错地分布有水路折流筋,使冷却水均匀流经电动机全部壳体,以利于定子散热。中间冷却水道经过压力为4.5 MPa的水压试验。

电动机为双轴承结构,轴伸端为自由端。轴承型号为NU328,可提供较大的负载能力;非轴伸端为定位端,轴承型号为6326,可为速度传感器提供准确的安装精度。轴承均采用瑞典SKF C3游隙电动机专用轴承。

5.2 电动机轴电流问题及解决措施

5.2.1 轴电流的种类及产生的原因

1)低频轴承电流。电动机磁路不对称会产生典型的轴电压,形成低频轴电流,这种现象在容量大于400 kW的电动机中常见。这是因为不对称的磁路会在磁轭中产生环形交流磁通(环状磁通),从而在由电动机转轴、轴承、端盖和电动机定子机座组成的导电性回路中产生交流感应电压,当此感应电压破坏了轴承润滑剂的绝缘能力后,电流就会流过包括电动机前后轴承在内的回路。

2)高频轴承电流。高频轴电流是由于三相正弦电源电压不平衡对称造成的。正常的工频三相正弦电源电压是平衡对称的,中性点电压为零。可是变频器的输出电压是通过PWM(pulse width modulation,脉冲宽度调制)产生的,即通过逆变器将直流电压转变成三相正弦交流电压,虽然其频分量是对称平衡的,但由于在逆单元中二极管的开断不可能绝对同步,故可产生不对称的高次谐波,导致零序电压分量增大,即中性点电压不为零。共模电压引起的脉冲轴电压形成高频循环的轴承电流,产生的轴承电压引起轴承表面电火花电流。

5.2.2 轴电流的危害

流入轴承中的电流变化快,其变化速率取决于轴承的工艺。当轴承的滚珠被润滑剂完全浸没不导电时,此时存在的轴承电容处于静电充电状态,如果静电充电的电压超出轴承润滑剂的绝缘性能,就将破坏轴承润滑剂形成的油膜。此外,电动机磁路不对称产生的感应电压也能破坏轴承润滑剂的绝缘性能进而形成较大的轴承电流。当轴承电流的密度超过1.5 A/mm后,轴承的性能将严重恶化,滚动轴承的滚动体和轴承内外套表面出现腐蚀。

5.2.3 轴电流对轴承损伤的预防方法

解决轴电流问题的基本方法有以下几种:a.正确的电缆接线和接地系统;b.修改轴承电流回路;c.减弱高频共模电压;d.使用绝缘轴承;e.使用滤波器减小共模电压和电压变比;f.对于可能被轴承电流损坏的负载或其他装置,要使用不导电联轴器;g.在转轴和电动机机座间使用电刷接触;h.如果可能应使用低压电动机和变频器;i.使变频器在能满足噪声和温度要求的开关转换频率下工作。

本电动机采用在电动机转轴与机座间增加电刷接触的方式,其结构如图16所示,在电动机后端盖上装一个碳刷架及碳刷,碳刷靠弹簧力量使之与电动机轴紧密接触,刷架导线与机座接地线相接,将轴电流从转轴上引入接地。

图16 YBVF-400电动机测速装置及电刷结构Fig.16 Construction of speed measure device and brush of YBVF-400 motor

6 结语

电动机与变频装置一体机项目,调试过程非常顺利,在整机运行试验过程中,定子绕组温升、轴承温度、噪声等各项技术指标也全部符合国家规定,可以在煤矿井下刮板输送机用隔爆型三相异步电动机等类似工况中推广使用。

[1]高 剑,黄守道.在E1/f=const条件下变频电机电磁核算程序的探讨[J].防爆电机,2004(1):8-11.

[2]孙振宇.变频调速三相异步电动机恒转矩及恒功率特性的控制[J].防爆电机,2002(3):19-20.

[3]吴忠智,黄立培,吴加林.调速用变频器及配套设备选用指南[M].北京:机械工业出版社,2006.

[4]汤蕴璆,梁艳萍.电机电磁场的分析与计算[M].北京:机械工业出版社,2010.

[5]傅丰礼,唐孝镐.异步电动机设计手册[M].北京:机械工业出版社,2007.