盐酸解析与水碱洗系统的酸、水生产平衡

林涛海,刘胜军

(新疆天业(集团)有限公司,新疆 石河子 832000)

在电石乙炔法生产PVC的工艺过程中所产生的电石渣以及硫化物、磷化物等问题逐渐被解决。在氯乙烯合成过程中,为增大反应速率,以经济成本最小化计算,要求氯化氢过与乙炔的最佳摩尔比为1.02~1.10,这样,在水碱洗系统中为净化粗氯乙烯气体就会有大量的盐酸生成。由于副产盐酸中含有一定的杂质,限制了它的使用,不仅价格低廉,而且销售困难,制约了生产的正常运行。因此,有些企业被迫将副产酸用碱中和后排放,不仅污染环境,而且浪费原料,增加了生产成本。

利用副产盐酸解析出的氯化氢气体作为原料气在前序氯乙烯生产系统中循环利用,减轻了销售副产盐酸的压力,降低了生产成本,减少了环境污染,经济效益得到提高。目前,国内外比较成熟的盐酸解析工艺为常规解析、零解析。

1 合成酸、水循环系统流程概述

(1)氯乙烯是由氯化氢气体与乙炔在120~160℃下反应制备,过量的氯化氢气体在水碱洗系统中利用氯化氢易溶于水的性质将其除去,而未反应的低沸物乙炔则先通过精馏的方式分离,再通过变压吸附回收,作为原料气重新送往混合脱水工序。

(2)吸收过量氯化氢副产的盐酸被送入常规解析系统中,氯化氢气体得以解析、提浓后,以原料气的方式送往混合脱水工序,解析后生成的一部分稀酸送入水碱洗系统重复利用,吸收合成系统过量氯化氢气体;另一部分送入零解析系统与50%饱和氯化钙溶液按一定比例混合后送入破解塔。塔顶解析出的氯化氢气体作为原料气送往混合脱水工序,生成的废水则送入水碱洗系统,吸收系统过量氯化氢气体。

原料气氯化氢的流物走向示意图见图1。

2 盐酸常规解析

盐酸常规解析是氯化氢吸收的逆过程,其目的是溶质由液相向气相传递,分离吸收后的溶液,使溶剂再生,并得到回收后的溶质[1]。可以采用此方法将高于20.24%的盐酸解析制氯化氢[2]。在常规解析中,将水解析所产生的31%盐酸用泵送入解析塔,温度较高的氯化氢和水分的汽液混合物从塔底上升,与塔顶喷淋而下的浓盐酸进行充分的热交换,使氯化氢从浓盐酸中解析而脱出。出塔后的氯化氢气体先用循环水冷却到40℃后送入合成系统的氯化氢总管作为原料气进行反应。而解析后生成的19%~21%盐酸部分送入水碱洗组合塔顶部吸收合成系统过量的氯化氢气体,生成31%盐酸,使之循环使用,部分送入零解析系统,盐酸常规解析工艺流程示意图见图2。

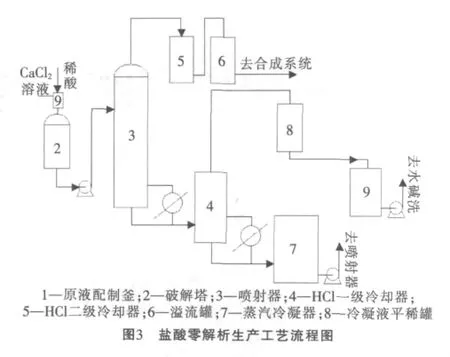

3 盐酸零解析

盐酸零解析的原理及流程是,将常规解析得到的20.24%的盐酸在中压、高温的破解塔内与一定浓度的氯化钙溶液按比例混合,经过再沸器加热的高温氯化氢与水蒸气及氯化钙进行连续接触逆流传质、传热,在一定温度和压力下打破稀盐酸恒沸点,盐酸、氯化钙靠重力沿填料表面下降,与上升的气体接触,从而使上升气体中的氯化氢含量不断增加,在塔顶得到含饱和水的氯化氢气体,经过一段冷却器冷却后得到体积分数为99.9%、温度为40℃的氯化氢气体;脱析的氯化氢气体再经过二级冷却器,得到体积分数为99.9%、压力为0.056 MPa的氯化氢气体,送入合成系统。氯化氢质量分数为0.55%的废水送入水碱洗系统吸收组合塔未吸收的氯化氢[3];盐酸零解析生产工艺流程示意图见图3。

4 关于盐酸解析与水碱洗系统生产平衡探讨

以40万t/aPVC生产规模,每年工作时间330天、24 h连续生产,氯化氢过量比0.6(体积分数)、转化率≥98%为计算依据,可得在单位时间内生产所耗氯化氢量为872.86 kmol/h,按实际1∶1配比则需802.2 kmol/h,故在水碱洗系统内需吸收的氯化氢量为64.66 kmol/h,以质量计算则需吸收2.36 t/h。

在合成系统混合脱水工段,现场实际观测,其产酸量为82.5 kg/h,盐酸解析集酸罐产算为(浓酸上酸量×0.073)t/h,其质量浓度约为百分之四十一。

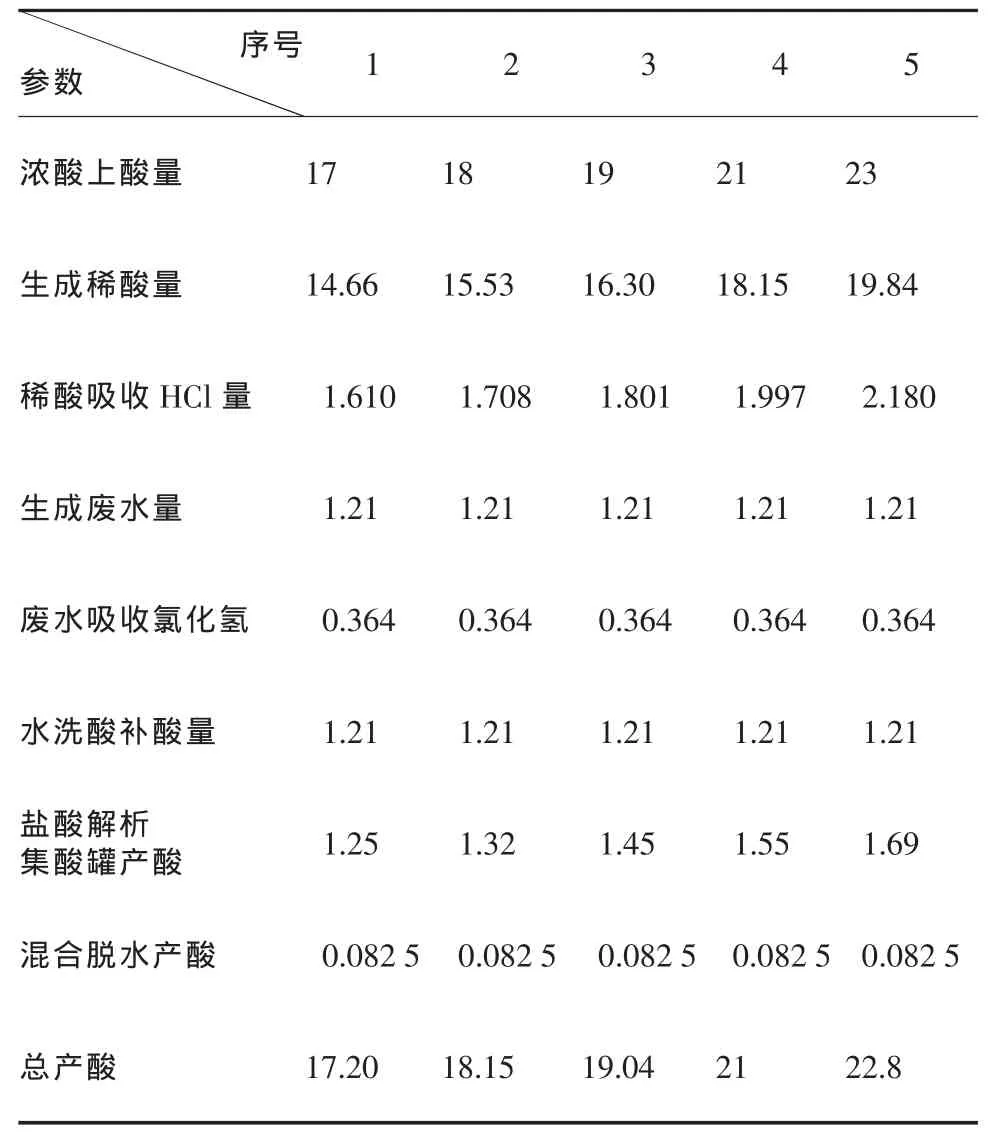

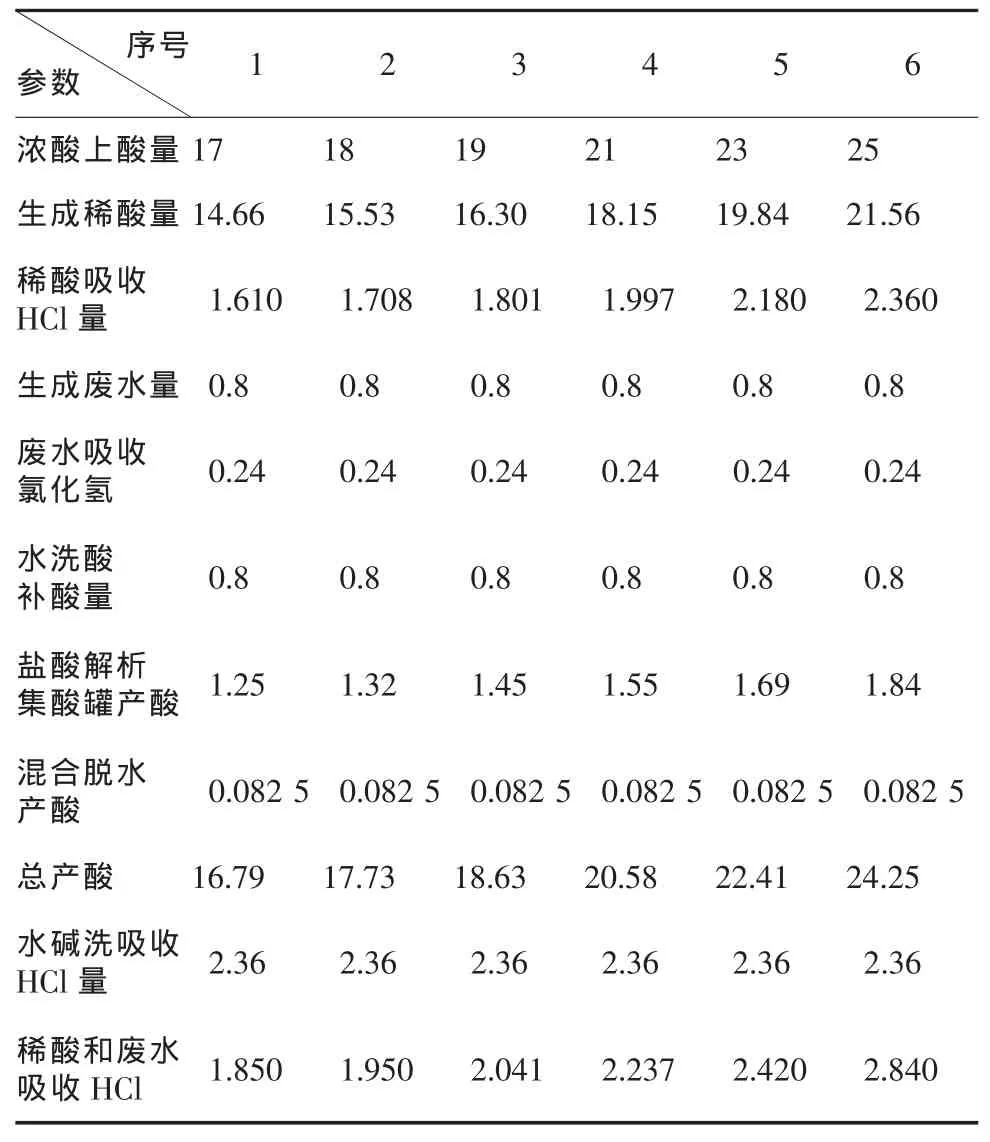

以水碱洗系统中所产的酸为盐酸解析的原料,设定其中的HCl质量浓度为31%,解析塔解析出的稀酸质量为20%,零解析系统解析出的废水分数质量为0.55%,组合塔补水含HCl质量分数为0.65%,且保持水洗塔液位恒定不变 (即废水补入量与水洗酸补出量相等)为其计算依据,分别对不同质量的浓酸上酸量进行物料计算,计算数据见表1。

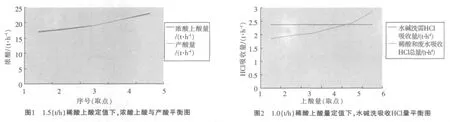

由表1、表2、图1、图2可得出以下结论:

(1)在零解析系统中,在稀酸上酸量一定的情况下,解析出的氯化氢气体的量恒定,且产出的废水的量恒定;

(2)在水洗酸流量一定的情况下,稀酸所吸收的氯化氢的量恒定;

(3)在稀酸上酸量为 1.5 t/h时,当浓酸量为21 t/h时,产酸量(生成稀酸量+废水量+盐酸解析集酸罐产酸+混合脱水产酸=18.15+1.21+1.55+0.082 5=21(t)),等于浓酸上酸量。稀酸和废水吸收HCl量(1.997+0.364=2.361(t))大于水碱洗系统所需吸收HCl量(2.36 t),此时,盐酸解析与水碱洗系统达到酸、水平衡,当浓酸量高于21 t/h时,则出现副产酸;

(4)在稀酸上酸量为1.0 t/h时,当浓酸量为17~23 t/h时,虽然满足副产酸,但是稀酸和废水吸收HCl量少,水碱洗系统所需吸收 HCl量(2.36 t),只有浓酸量≥23 t/h时,才能满足水碱洗HCl吸收量和负产酸量。

稀酸和废水吸收HCl量(2.18+0.24=2.42t)大于水碱洗系统所需吸收HCl量(2.36 t),此时,盐酸解析与水碱洗系统才能真正达到酸、水平衡。

表1 稀酸上酸量为1.5 t/h(生成废水1.21 t/h)下各平衡数据表 t/h

表2 稀酸上酸量为1.0 t/h(生成废水0.8 t/h)下各平衡数据表 t/h

5 盐酸全回收经济分析及环境评价

当稀酸上酸量为1.5 t/h时,零解析出氯化氢气体0.364 t,31%盐酸以21 t/h上酸时,在常规解析系统中生成20%盐酸,可解析出氯化氢气体2.31 t。以HCl气体价格为540元/t计算,每年可节约成本近一千多万元。稀酸和废水在经碱洗系统吸收HCl气体后,可产生浓酸21 t,既达到生产系统的酸、水平衡,解决了副产盐酸销售困难的问题,减少了水资源的消耗,降低了生产成本,还减少了对环境的污染,提高了企业的竞争力和创造力。

[1]沈立平,王慧青.副产盐酸解吸制氯化氢技术及应用.化工生产与技术,2007,(14):2.

[2]杨秀玲,苗乃芬.PVC副产盐酸脱吸新工艺.聚氯乙烯,2009,(9):37.

[3]宋晓玲,安志明,张 强.盐酸零解析研究及工业化.中国氯碱,2008,(6):40-42.