氯化物车间废水治理的措施

年立春

(中盐常州新东化工发展有限公司,江苏 常州213034)

在氯化苄和氯甲苯的生产过程中,会产生含有甲苯、氯化苄及氯甲苯的有机废水,难以降解。

新东化工有机厂氯化物车间废水排至公司污水池,经调节pH值后,直接排放到污水处理厂,不仅流失了化工原料,且增加了环保费用。该厂采取对非酸性废水采用共沸蒸馏的方法治理,对酸性废水采用生产副产盐酸的方法处理,并结合现有的1套南大戈德废酸精制装置,真正地实现了氯化物车间的零污染排放。

1 非酸性废水共沸蒸馏处理

1.1 废水中有机物的危害

甲苯为无色液体,有类似于苯的气味,毒性中等,对皮肤、粘膜刺激性大,对神经系统的作用比苯强,但因甲苯最初被氯化成苯甲酸,对血液并无毒害。工作场所最高浓度为100 mg/m3。

氯化苄是一种刺激性很强的无色、有毒液体,对粘膜有较强的刺激,并有催泪作用,溅在皮肤上能引发炎症,高浓度时则有麻痹作用。生产场所最高浓度为0.5 mg/m3。

邻氯甲苯在常温下为无色透明油状液体,有毒,对呼吸道有损伤,对眼鼻有刺激作用。

对氯甲苯分子式、结构式、分子量同邻氯甲苯一样,有毒,对呼吸道有损伤,对眼鼻有刺激作用,应避免用手直接接触。

1.2 氯化物车间的非酸性废水的主要来源

氯化物车间主要有以下3股非酸性废水。

(1)中和废水,每生产1 t氯化苄,约产生中和废水0.1 m3,甲苯的质量浓度为400~1 000 mg/L,pH值为 8~10。

(2)甲苯精制分离槽底部,氯化釜回流排水口以及生产过程中跑、冒、滴、漏的地面冲洗水。

(3)甲苯精制塔再沸器、脱甲塔再沸器、精馏塔再沸器等蒸汽管道疏水器排出的中性水。

1.3 非酸性废水治理的初步设计

甲苯和氯化苄、氯甲苯均难溶于水,且有一定挥发性,与水可看作为不互溶体系。甲苯与水能形成最低共沸物,在标准大气压下,共沸点为84℃,在共沸混合物中,甲苯的质量分数为80%,水为20%。氯甲苯与水也能形成最低共沸物,共沸点为90.2℃,在共沸混合物中,氯甲苯的质量分数为71.6%,水为28.4%。从理论上判断,采用共沸的方法安装可以较大限度地把废水中的甲苯和氯甲苯除去。

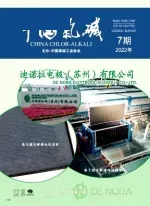

在取得小试成果后,1套氯甲苯废水共沸蒸馏装置,工艺流程示意图见图1。氯甲苯废水共沸蒸馏是在共沸塔中间歇进行的。共沸塔为利旧设备规格Ø700 mm×Ø7 000 mm,塔内装小于Ø50 mm×Ø50 mm×1 mm碳钢拉西环,塔釜容积为5 m3。

先将各股废水收集,将中和废水和汇集于废水接受池的地面水送至废水分离槽,洗塔水经沉降池分离机械杂质,上部清液也送废水分离槽,各股废水在废水分离槽中静置分离,漂浮在上层的甲苯溢流至甲苯精制工序,下层废水用泵送入共沸蒸馏釜,每次作业加废水约4 m3。塔釜加热器用蒸汽加热,控制加热速度,防止爆沸。当塔顶温度升到75℃,废水冷凝器开冷却水冷却。由于废水组成变化较大,沸点也相应变化。蒸出的共沸物经共沸物冷凝器冷凝后,流至共沸物接收槽。大约蒸出水量15%后,取塔釜水样分析,当废水中有机物含量小于一定时,即可停止蒸馏,共沸接收槽中的甲苯、氯甲苯和氯化苄可包装出售;塔釜废水排放至氯化苄生产系统中的工艺水罐,吸收尾气生成废酸,这样,物料和水都得到了很好的利用。

2 酸性废水的回收利用

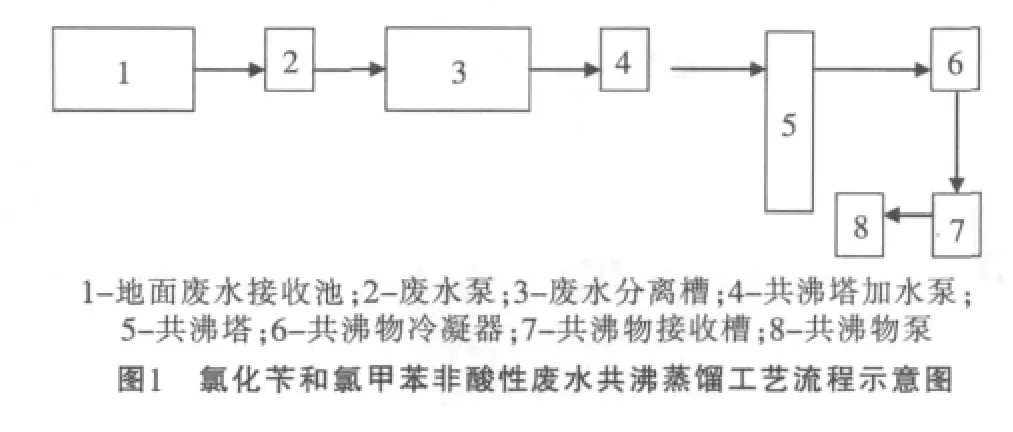

在氯甲苯和氯化苄生产过程中三级和二级蒸汽真空泵产生的酸性废水,先沉降分离有机物料,吸收氯化氢做盐酸,然后,利用南大戈德设计提供的废酸精制系统,大孔径离子交换树脂吸附铁离子生产合格盐酸。装置工艺流程示意图见图2。

自生产车间来的酸性废水在沉降分离罐中沉降分离,回收上层有机物料,下层酸性废水放入酸性废水贮罐。酸性废水贮罐用防腐蚀泵送入氯化苄生产装置或氯甲苯生产装置工艺水贮罐,再用泵送入内装填料的盐酸二级吸收塔,自氯化工段来得副产氯化氢气体从一级吸收塔上部进入,经等温吸收后。从二级填料吸收塔底部进入,与酸性废水逆向接触,吸收氯化氢气体后制成副产31%盐酸,符合产品标准。因铁离子超标,酸的颜色发黄。将此盐酸用盐酸专用泵送入南大戈德提供的聚丙烯大孔径离子交换树脂固定吸附塔,吸附铁离子,可使铁离子含量达到工业副产盐酸的质量标准。

3 结语

氯化物车间工业废水采用非酸性废水共沸蒸馏和酸性废水回收利用的方法,既缓解了整个新东化工发展有限公司的公共系统不配套的矛盾,又降低了生产成本,减少了环境污染,具有较好的社会、经济效益和环境效益。但该方法还会存在一定的问题和不足,需要进一步改进和完善。