Laves相对P92钢冲击韧性影响的试验研究

张红军, 周荣灿, 范长信

(西安热工研究院有限公司,西安 710032)

目前,作为洁净煤发电的超超临界火力发电技术,具有高效、节能和环保等众多特点,有可能使机组的发电效率提高到47%,有效提高了化石能源的利用效率并降低了污染物的排放[1-2].在我国,2003年以来,建设了大批超超临界火力发电机组,在这些机组上将P92钢用作主蒸汽管道和再热蒸汽管道.P92钢是在P91钢基础上通过添加约1.8%的W,降低约0.5%的Mo,并加入B元素等形成的先进9%Cr马氏体耐热钢,在600℃、时效105h下的蠕变断裂强度可达到113 MPa,比 P91钢提高了约20%,作为蒸汽管道,最高使用温度可达到 625℃[3].P92钢在600℃左右的使用过程中,组织上发生的一个重要变化为Laves相Fe2(W、Mo)的沉淀析出.Laves相作为新的析出相,生长速度很快,高于强化相M23C6,对材料的性能有很大影响[4-7].另外,P92钢在运行过程中,组织上的变化还包括位错密度的降低、沉淀相的长大以及其他新相的析出等[8-11].一些研究结果表明Laves相会导致P92钢的热时效脆化[12-14],但究竟Laves相对P92钢脆化的影响程度有多大,尚未见到报道.本文的研究目的在于初步确定P92钢在650℃时效产生的Laves相对冲击韧性的影响程度.

1 试验材料与方法

试验材料为进口的P92钢管,供货状态为正火+回火.以此状态为基础,对该钢进行650℃时效试验和时效后760℃回火热处理试验,获取了500 h、1000 h、3000 h和10000 h时效试样,试样编号及其相应的状态见表1.对时效试样和时效后回火处理试样进行冲击吸收能量的测定,然后采用扫描电子显微镜(SEM)对各状态试样的组织和冲击断口进行观察,并在透射电子显微镜(TEM)下进行选区电子衍射(SAED)和X射线能谱(EDS)分析,以及电解萃取出第二相颗粒粉末进行XRD试验.冲击试验的试样为10 mm×10 mm×55 mm的夏比V型缺口冲击试样.

表1 试样编号及其相应的状态Tab.1 Sample number and its specifications

2 试验结果

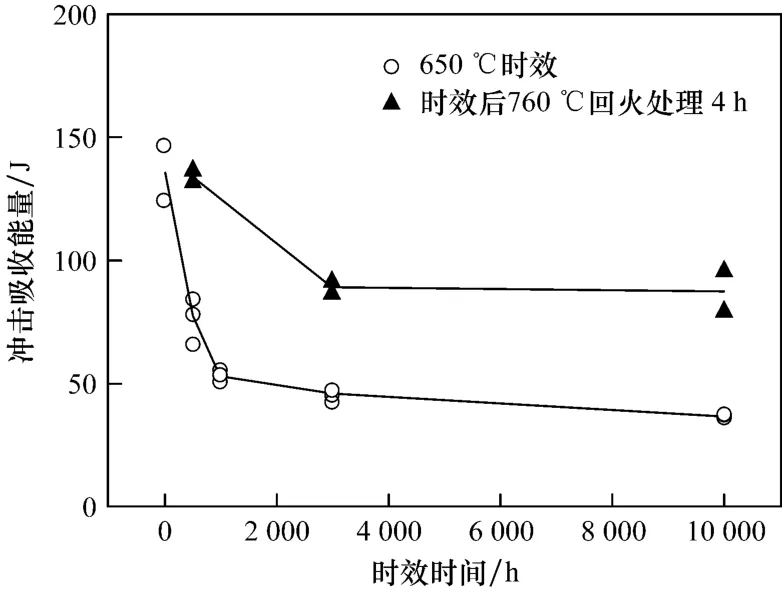

2.1 冲击吸收能量

不同状态下P92钢试样的冲击吸收能量的试验结果见图1.正、回火状态试样A的冲击吸收能量KV8均值为136 J;650℃时效后,试样B、C、D和试样E的平均KV8分别降低至 76 J、53 J、46 J和 37 J;时效后再经760℃回火4 h处理的试样F、G和试样H的冲击吸收能量得到一定程度的提高,平均KV8分别达到134 J、89 J和88 J.

图1 不同状态下P92钢试样的冲击吸收能量的试验结果Fig.1 Impact properties of P92 steel under different conditions

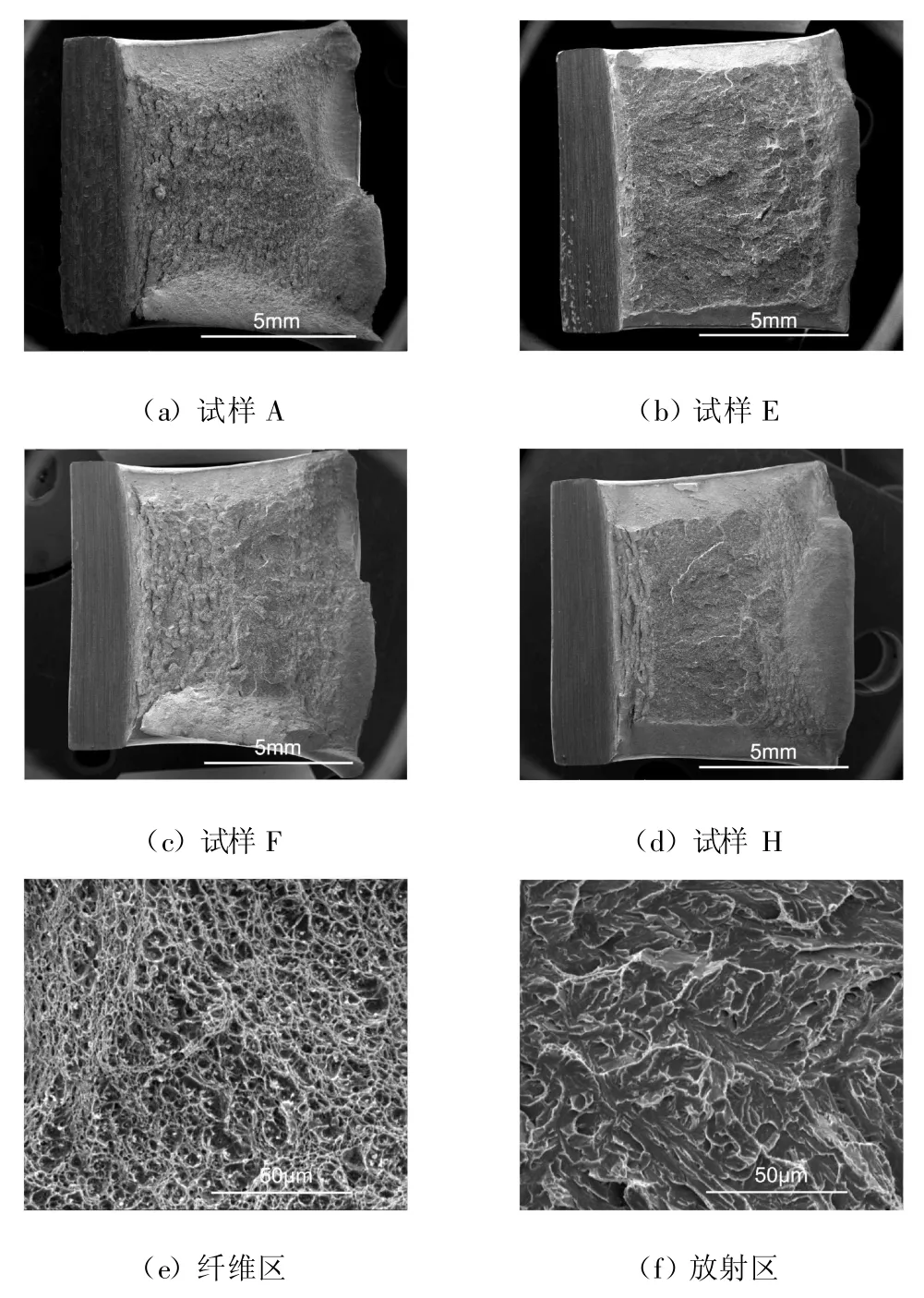

2.2 冲击断口

图2给出了典型的冲击断口形貌.正、回火状态的试样A的断口无放射区,仅有纤维区和剪切唇,见图2(a);其他状态试样的冲击断口均含有纤维区、放射区和剪切唇,3个区域的组成比例因状态不同而有差别.650℃时效10000 h试样E的断口晶状断面率达到65%左右,见图2(b).时效后经回火处理的试样F和试样H的断口形貌见图2(c)和图2(d),与回火处理前相比,晶状断面率降低,韧性得到很大改善.所有试样冲击断口的纤维区微观上均表现为韧窝,其典型断口形貌见图2(e);试样的放射区微观上表现为准解理断裂,其典型断口形貌见图2(f).

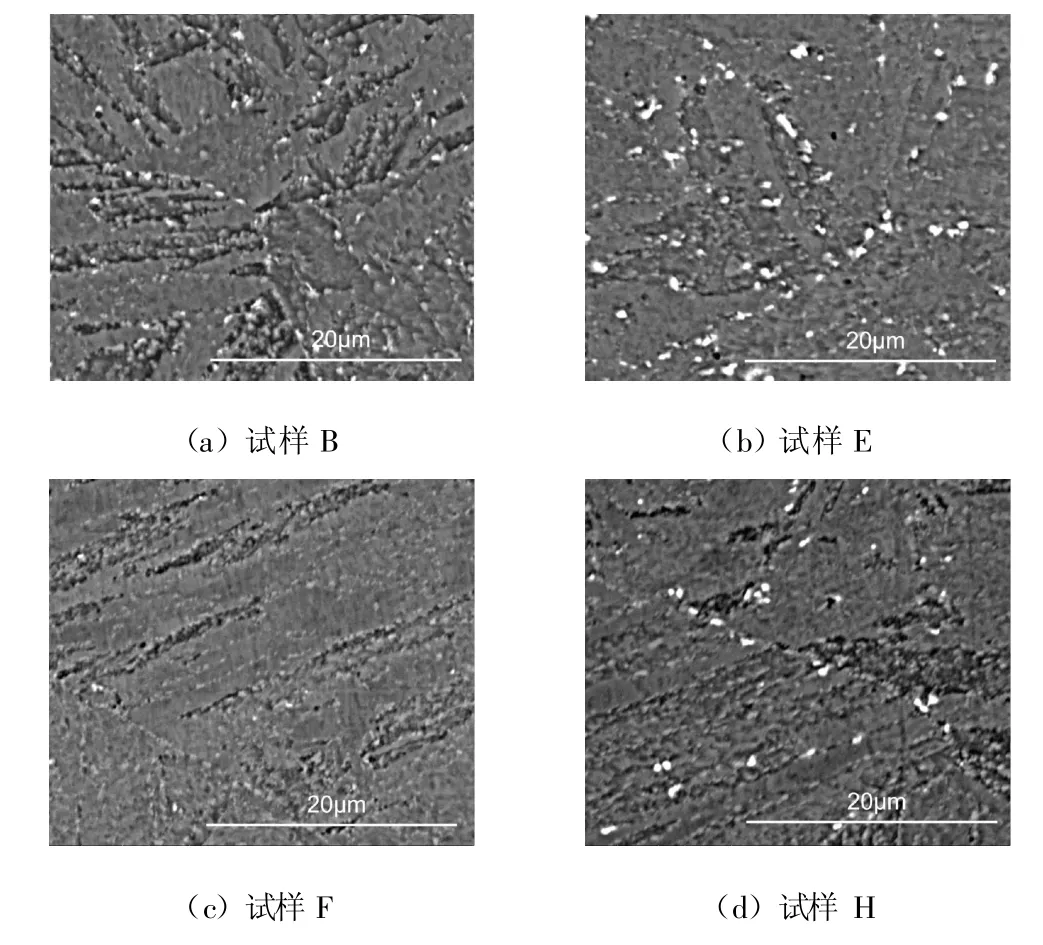

2.3 微观组织

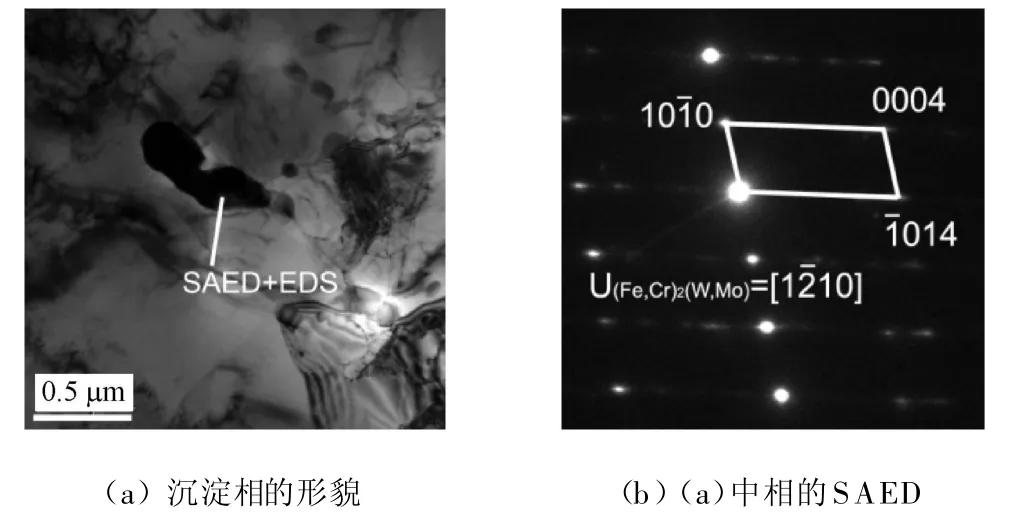

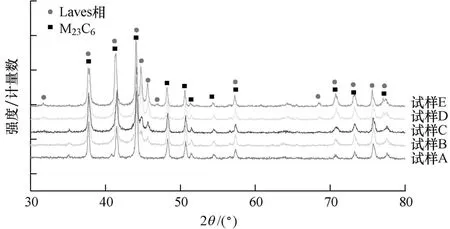

图3给出了P92钢在SEM下的典型背散射电子像,时效后的试样组织中出现了白亮颗粒,且随着时效时间的增加,此类型颗粒的含量增加.图4为E试样的TEM分析结果.图5为第二相XRD图谱.经分析,确定图3中白亮颗粒为平均原子序数较高的Laves相(Fe,Cr)2(W,Mo),其中各元素的质量分数约为:w(Fe)为 38.8%;w(Cr)为 8.12%;w(W)为41.48%和 w(Mo)为11.6%.

图2 典型的冲击断口形貌Fig.2 Ty pical fracture appearance of impact samples

图3 典型的背散射电子像Fig.3 Typical back scattering electron images

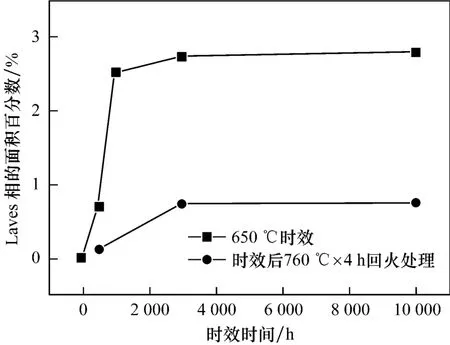

不同状态下P92钢中的Laves相面积百分数的变化示于图6.从图6可知:在650℃时效后的面积百分数出现了Laves相,析出位置为原奥氏体晶界和马氏体板条界(见图4),其含量随着时效时间的增加逐渐增多,由正、回火状态下的0增加到10000 h下的约2.8%,长时间时效后趋于稳定.Laves相含量的变化趋势与冲击吸收能量相一致,随着时效时间的增加,其增加速度逐渐降低.经过760℃回火4 h处理后的时效试样中除试样F基本无Laves相外,其他回火试样均含有约0.75%的Laves相.760℃回火4 h处理只是基本消除了650℃短期时效内产生的Laves相,而长时间时效下产生的大量的Laves相大部分发生回溶,但仍然有少量存在,且颗粒尺寸较大.

图4 E试样的TEM试验结果Fig.4 TEM images of sample E

图5 第二相XRD图谱Fig.5 XRD spectrum of secondary phases

图6 Laves相面积百分数的变化Fig.6 Evolution of area percentage of Laves phase

3 分析与讨论

3.1 冲击吸收能量与组织

650℃时效试样的冲击吸收能量随着时效时间的增加逐渐降低,且在时效早期冲击吸收能量的下降速度较快,与正火、回火状态试样A相比,时效3000 h试样D的冲击吸收能量降低了约70%,3000 h时效后冲击吸收能量逐渐趋于稳定.对于时效状态试样,Laves相含量的变化与冲击吸收能量的变化趋势相一致,显示出Laves相与冲击吸收能量之间存在必然联系.Laves相沿原奥氏体晶界和马氏体板条界析出,且长大速度较快,高于M23C6,因而大大降低了界面处组织的韧性.同时,由于Laves相是通过W、Mo元素的扩散形成,且W、Mo元素作为固溶强化元素添加到P92钢中,在时效时发生的脱溶将会降低基体的强韧性.这些组织上的变化导致P92钢发生脆化.

经过760℃回火4 h处理后的时效试样的冲击吸收能量得到大幅度增加,组织中的Laves相含量大大降低,有效改善了材料的冲击韧性.650℃、500 h试样回火处理前后冲击吸收能量的均值分别为76 J和134 J,而经回火处理后,其冲击韧性基本恢复到正、回火状态的水平.时效3000 h的试样D和10000 h试样E在回火处理后的冲击吸收能量虽未恢复到正、回火状态,但与回火处理前相比,其冲击吸收能量增长幅度在一倍以上,分别达到89 J和88 J.而在时效500 h时,组织上的主要变化为Laves相的沉淀析出,马氏体板条的回复,沉淀相M23C6和MX的变化程度不大,因此在760℃回火4 h处理后通过消除Laves相使得冲击吸收能量得到完全恢复,在此状态下冲击吸收能量的降低基本上是由Laves相的沉淀析出引起的.650℃时效3000 h和10000 h的试样D和试样E的冲击吸收能量降低到正、回火状态的30%~40%,760℃回火4 h处理试样G和试样H的冲击吸收能量可提高到正、回火状态的65%,提高了 30%~40%,但仍有30%~40%未得到恢复.结合组织分析结果(见图3和图6),760℃回火4 h处理后的试样G和试样H组织上的Laves相中的W和Mo元素大部分发生回溶,但仍存在约0.75%的Laves相.可见,在650℃长时间时效条件下,可初步判断出Laves相对冲击韧性的影响程度高于组织中其他变化的总和,所以可断定:Laves相对冲击性能的影响起着主要作用.同时根据冲击吸收能量的变化还可看出:650℃时效早期组织的变化主要为 Laves相的沉淀析出,在3000 h以上长时间时效下,Laves相的析出基本达到稳定状态,但随着时效时间的增加,Laves相含量的变化却不明显.因此笔者推断,在长时间高温作用下,P92钢组织上的其他变化逐渐显得重要.

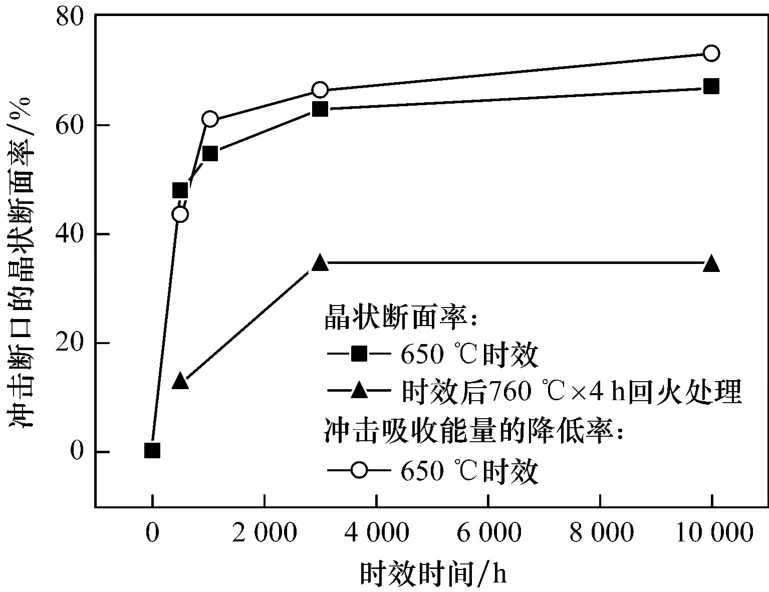

3.2 冲击吸收能量与冲击断口

时效试样、时效后经760℃回火4 h处理的试样冲击断口晶状断面率的变化趋势和幅度与冲击吸收能量的降低率相一致(图7),且随着时效时间的增加,晶状断面率的增加速度逐渐减小,并且趋于稳定.

从图7可看到:正、回火状态试样A的冲击断口基本无放射区(见图2),断口晶状断面率为0;650℃时效500 h试样B的断口晶状断面率达到48%;650℃时效10000 h试样E的断口晶状断面率达到65%.因此可以断定:时效诱导的晶状断面率的变化主要集中在短期时效内.

图7 冲击断口晶状断面率与冲击吸收能量的降低率Fig.7 Percentage of cry stallinity on impact fracture surface and the percentage reduction of impact absorbed energy

时效后经760℃回火4 h处理的试样F、试样G和试样H的冲击断口晶状断面率分别约为13%、35%和35%,大大低于回火处理前对应的时效状态,可见回火处理后冲击韧性得到了改善.因此,可以得出:晶状断面率的变化也是回火处理后韧性变化的一个体现.

650℃时效500 h试样B经760℃回火4 h处理后(试样F)的冲击吸收能量恢复到正、回火状态,即材料的冲击韧性基本得到完全恢复.但从断口上看(图2),试样F的冲击断口与试样A的冲击断口存在明显区别:试样A的冲击断口基本无放射区,晶状断面率为0;而试样F的断口存在放射区,晶状断面率约为 13%.根据标准GB/T 19748—2005《钢材夏比V型缺口摆锤冲击试验仪器化试验方法》,冲击吸收能量由裂纹形成能量和裂纹扩展能量两部分组成,从材料冲击断口形貌看,试样F的裂纹扩展能量要小于试样A,反之,试样A的裂纹形成能量要小于试样F.650℃短期时效试样经回火处理后,冲击吸收能量能够得到恢复,但冲击吸收能量的组成却发生了变化.

4 结 论

(1)在时效过程中,P92钢中的Laves相沿原奥氏体晶界和马氏体板条界析出和长大,Laves相在650℃短时间时效内即产生,含量增加速度较快,且在长时间时效下含量趋于稳定.

(2)Laves相对P92钢热脆化的影响程度取决于时效时间:在短时间时效下,Laves相的析出和长大占主导地位;随着时效时间的增加,其影响份额逐渐降低,组织中的其他变化变得逐渐重要起来,但Laves相的析出和长大仍是主要影响因素.

(3)P92钢在时效过程中产生的 Laves相经760℃回火处理后发生回溶,其完全回溶所需的回火时间随Laves相含量的增多而延长.

(4)短期时效后经760℃回火4 h处理的试样的冲击吸收能量得到恢复,但其冲击吸收能量的组成比例却发生了变化.

(5)时效状态和时效后回火处理状态的P92钢的晶状断面率和冲击吸收能量间存在着对应关系.

[1]朱宝田,周荣灿.进一步提高超超临界机组蒸汽参数应注意的问题[J].中国电机工程学报,2009,29(增刊):95-100.ZHU Baotian,ZHOU Rongcan.Problems paid attention to raise the ultra supercritical units steam parameters[J].Proceedings of the CSEE,2009,29(s):95-100.

[2]唐飞,董斌,赵敏.超超临界机组在我国的发展及应用[J].电力建设,2010,31(1):80-82.T ANG Fei,DONG Bin,ZHAO Min.USC unit development and application in China[J].Electric Power Construction,2010,31(1):80-82.

[3]徐大伟,于海田,吴非文.超超临界压力1000 MW 机组高温蒸汽管道材料的选用[J].发电设备,2009,23(6):456-460.XU Dawei,YU Haitian,WU Feiwen.Choosing of high-temperature steam pipe materials for 1000 MW ultra supercritical pressure units[J].Power Equipment,2009,23(6):456-460.

[4]张红军,周荣灿,唐丽英,等.P92钢650℃时效的组织性能研究[J].中国电机工程学报,2009,29(增刊):174-177.ZHANG Hongjun,ZHOU Rongcan,TANG Liying,et al.Study on microstructure and mechanical properties of P92 steel aged at 650℃[J].Proceedings of theCSEE,2009,29(s):174-177.

[5]姚兵印.超超临界机组用新型耐热钢——P92钢蠕变过程中组织性能变化规律的研究[R].西安:西安热工研究院有限公司,2007.

[6]王学,潘乾刚,陈方玉,等.P92钢高温蠕变损伤分析[J].材料热处理学报,2010,31(2):65-69.WANG Xue,PAN Qiangang,CHEN Fangyu,et al.Analysis of creep damage at elevated temperature in a P92 steel[J].Transactions of Materials and Heat Treatment,2010,31(2):65-69.

[7]姜运建,张文建,李文彬.Laves相和Z相对P92钢蠕变的影响[J].热力发电,2009,38(8):55-58.JIANG Yunjian,ZHANG Wenjian,LI Wenbin.Influence of Laves-phase and Z-phase upon creep of P92 steel[J].Thermal Power Generation,2009,38(8):55-58.

[8]VAILLANT J C,VANDENBERGHE B,HAHN B,et al.T/P23,24,911 and 92:new grades for advanced coal-fired power plants-properties and experience[J].International Journal of Pressure Vessels and Piping,2008,85(1/2):38-46.

[9]KIM URA K,SAWADAK,KUSHIM A H,et al.Effect of stress on the creep deformation of ASME Grade P92/T92 steels[J].International Journal of Material Research,2008,99(4):395-401.

[10]KIM B,LIM B,KI D.Creep behavior and life evaluation of aged P92 steel[J].International Journal of Modern Physics B,2006,20(25/26/27):4231-4236.

[11]ENNIS P J.The creep rupture behavior and steam oxidation resistance of P92 weldments[J].Materials at High Temperatures,2006,23(3/4):187-193.

[12]张红军,周荣灿,于在松.P92钢时效过程中冲击性能和硬度变化的试验[J].动力工程学报,2010,30(7):550-553.ZHANG Hongjun,ZHOU Rongcan,YU Zaisong.Evolution of impact energy and hardness of P92 steels during high-temperature aging tests[J].Journal of Chinese Society of Power Engineering,2010,30(7):550-553.

[13]KOMAZAKI S I,KISHI S,SHOJI T,et al.Thermal aging embrittlement of tungsten-alloyed 9%Cr ferritic steels and electrochemical evaluation[J].Material Science Research International,2003,9(1):42-49.

[14]VYROSTKOVA V,HOMOLOVáV,PECHAJ,et al.Phase evolution in P92 and E911 weld metals during ageing[J].Materials Science and Engineering A,2008,480(1/2):289-298.