U型管式换热器管板的动力响应分析

苏文献, 眭宏梁, 许 斌, 马嫄情, 范 斌

(上海理工大学化工过程机械研究所,上海 200093)

换热器被广泛应用于电厂以及化工等系统中.在电厂系统中,阀门、泵等部件频繁开、关以及其他运行操作导致管道内流体的温度、压力和流量均有较大的变化,因此换热器在整个运行寿命期间长期承受来自各种瞬态工况下的波动载荷,产生扰动应力,对换热器造成疲劳破坏,导致其寿命缩短.了解和分析换热器在瞬态载荷下应力随时间的变化规律可以为换热器的设计提供参考,以保证换热器的安全使用.

国内外有关换热器管板应力分析的报道已有很多.薛明德等[1]对管板的温度场和热应力进行了分析并提出一种分析管板热应力的简化方法;冷纪桐等[2]对高参数的管壳式换热器的温度场和应力场进行了有限元分析,认为温差会产生很大的热应力;胡锡文等[3]采用有限元方法分析了管壳式换热器管板的应力,考虑了压力和温度载荷的共同作用,并得出了应力最大值区域.谭蔚等[4-8]也对换热器管板的有限元计算方法等进行了研究.这些研究均为换热器管板设计提供了很好的分析思路,但是这些研究对象均为换热器管板在静态载荷工况下的应力,很少考虑管板的动力响应问题.在动态载荷工况下,尤其是在温度和压力共同作用下,当温度载荷和压力载荷的变化趋势并不一致时,不能简单地确定某一时刻的应力为最大应力,此时必须对整个动态过程进行时程分析,才能确定出管板的最大应力.

笔者以某电厂系统中U型管式换热器在实际运行过程中的典型工况的运行参数为边界条件,采用Ansys有限元分析软件计算了该换热器管板的动态热应力、机械应力和总应力,并作出了应力的时程曲线.通过对计算结果的分析,找到了应力最大值的时刻和应力最大值区域,并对其进行了强度校核,最后根据Miner线性累积损伤理论,对该换热器管板进行了疲劳评定.

1 换热器有限元模型

1.1 几何模型的结构尺寸和工艺参数

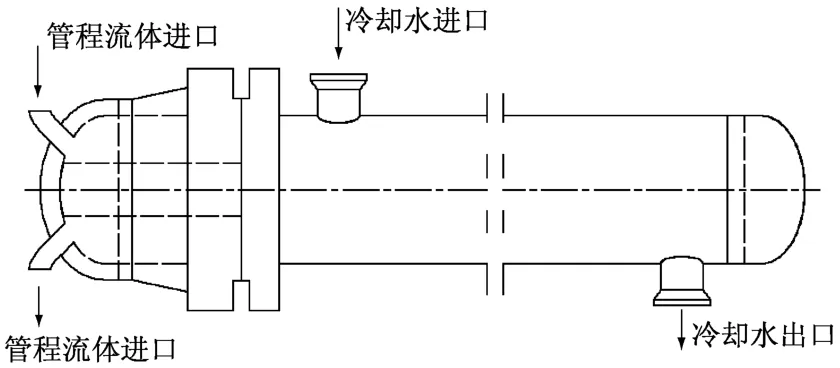

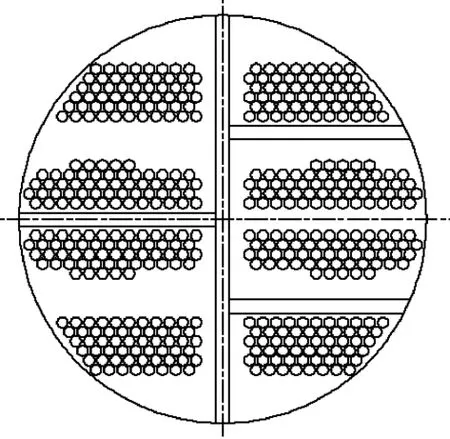

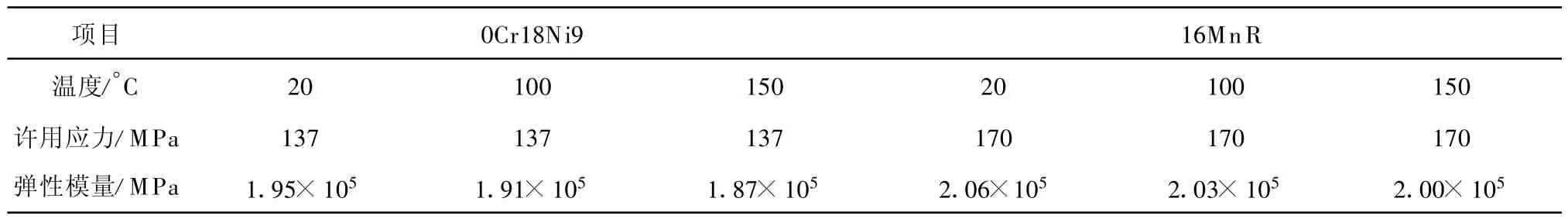

在某电厂系统中,换热器为U型管式,管程数为8,壳程数为1,笔者主要分析换热器管板和壳程的应力情况.该换热器主要几何尺寸为:管板到封头的总长为2646 mm,筒体内径为610 mm,筒体壁厚为15 mm,管板厚度为200 mm,管板直径为1160 mm,管板同时兼作法兰,保温层厚度为110 mm,管子直管段长为2134 mm,共有224根U型管,管子呈正三角形布置.图1为U型管式换热器结构示意图,图2为管板布管图.该换热器管板和换热管材料采用0Cr18Ni9,筒体材料采用16MnR,材料的力学性能列于表1.

图1 U型管式换热器结构示意图Fig.1 Structural diagram of the U-tube heat exchanger

图2 管板布管图Fig.2 T ube layout of the tube sheet

表1 材料的力学性能Tab.1 Mechanical property of relevant materials

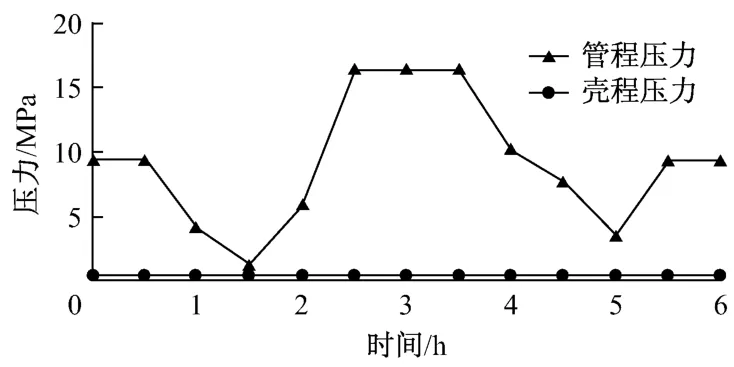

在操作工况下,温度-时间曲线和压力-时间曲线分别示于图3和图4.压力和温度在换热器设计寿命中的共循环变化为1×105次.

图3 温度-时间曲线Fig.3 Curve of temperature vs.time

图4 压力-时间曲线Fig.4 Curve of pressure vs.time

1.2 有限元模型的建立

U型管式换热器管板计算采用GB151—1999中关于延长部分兼作法兰的管板强度校核.为便于分析和计算,笔者对模型进行了如下简化:忽略了开孔接管的影响;水锤、重力载荷、地震载荷或别的影响到设备设计的条件均不在计算范围内;由于壳程压力较低,因而忽略壳程的压力波动,并将压力视为稳定载荷;因模型具有对称性,所以只取结构的一半进行建模.

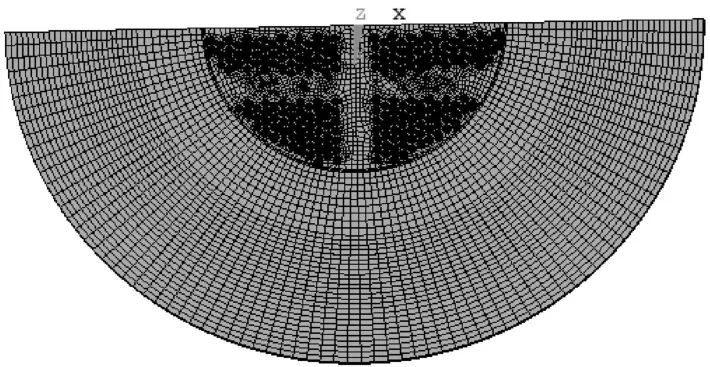

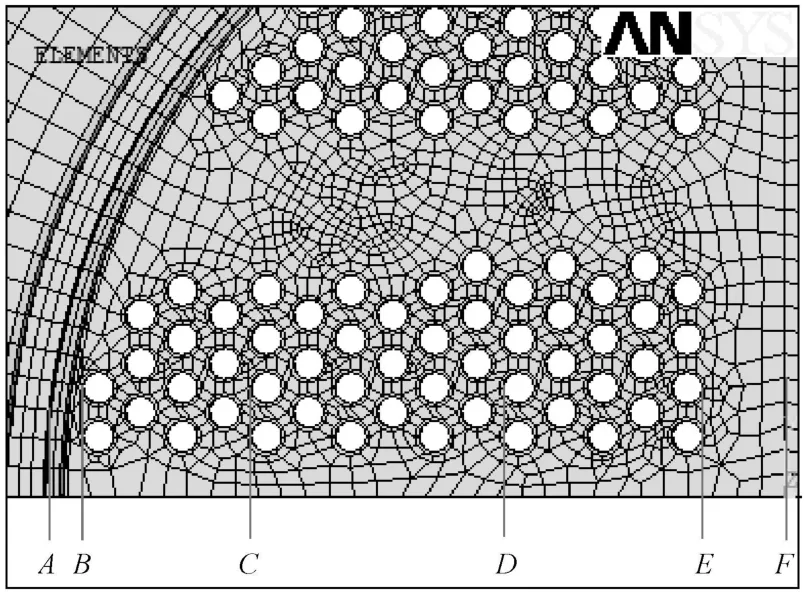

利用Ansys软件对管板进行有限元分析,并采用间接热固耦合法进行计算,在对温度场进行计算时选用六面体8节点单元SOLID70,而在进行应力计算时则选用了六面体8节点单元SOLID185[9].笔者采用APDL命令流建模.图5为带保温的换热器有限元模型,该模型共有642759个节点,420091个单元.图6为管板网格的划分.

在换热器的对称面上施加对称约束,而在起垫片作用的管板处施加轴向约束.在壳程边界和壳程流体对流边界上施加壳程压力,而在管程边界和管程流体对流边界上施加管程压力.在法兰面上施加螺栓预紧压力为56.1 MPa.

图5 带保温的换热器有限元模型Fig.5 Finite element model of the heat exchanger with insulation

图6 管板网格的划分Fig.6 Meshing of the tube sheet

2 有限元计算结果与分析

2.1 动应力计算原理

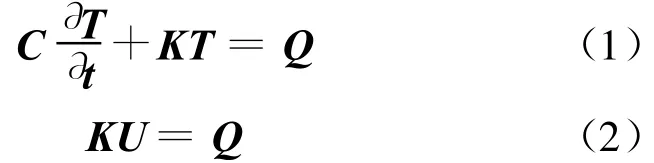

有限元瞬态温度和瞬态应力计算的方程为:

式中:C为热容矩阵;∂T/∂t为温度变化率向量;K为热导矩阵或刚度矩阵;T为温度向量;Q为热流向量或载荷向量;U为位移向量.

有限元计算大部分采用位移求解法,其主要步骤如下:首先对求解的物体进行离散化,然后选择单元位移函数,最后运用变分原理建立单元刚度矩阵,组合形成总体刚度矩阵,并与节点上的外载荷相联系,得到1组以节点位移为未知量的多元线性代数方程,引入位移边界条件后即可以求解获得节点位移量.

在Ansys软件中,可以通过调用瞬态分析模块和载荷步分析,编写相关APDL程序和指定瞬态动力学求解方法为完全法(Full法),将相邻载荷步之间的载荷关系设为线性变化,同时指定载荷步数目、载荷子步以及每个载荷步的求解时间.将动态变化的压力载荷和温度载荷施加于换热器上并进行动应力计算,可以获得结构应力-时间载荷曲线[10].

2.2 最大应力点位置

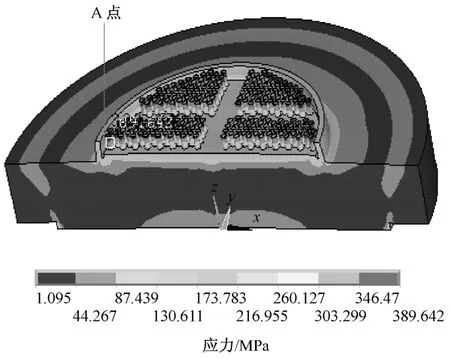

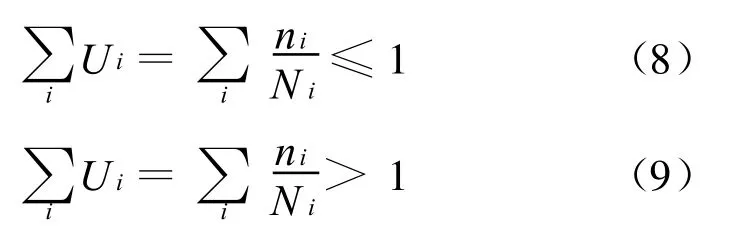

通过有限元计算可以获得换热器管板在各时刻受温度载荷和压力载荷共同作用下的应力.图7为0.5 h时的换热器总体应力分布.图8为0.5 h时的管板应力云图.

图7 0.5 h时的换热器总体应力分布Fig.7 Total stress distribution at 0.5 h

由计算结果可知:换热器管板最大应力点的位置位于管板和筒体的连接处,即图8中的 A点.这是由于该连接处结构的不连续导致了因变形协调而产生的局部应力,同时因该处的温度梯度大而产生了明显的热应力所致.因此,笔者认为A点为最危险点.另外,管板和管子连接处的应力也较大,这是因为该处的温度梯度也较大.

图8 0.5 h时的管板应力云图Fig.8 Stress distribution of tube sheet at 0.5 h

2.3 动力响应

为了区分温度载荷和压力载荷的作用效果,笔者对换热器管板的下面3种载荷分别进行了有限元计算:①压力载荷的单独作用;②温度载荷的单独作用;③温度和压力载荷的共同作用.为了更直观地反映温度载荷和压力载荷产生的动应力大小,笔者分别作出 A~F点在3种载荷作用下的应力-时程曲线.图9为A~F各点的位置.图10为A~F各点的应力-时程曲线.

图9 A~F各点的位置Fig.9 Location of points A to F

图10 A~F各点的应力-时程曲线Fig.10 Curves of stress intensity vs.time at points A to F

从图10可以看出:各点的最大应力发生在0~0.5 h和5.5~6 h的时间段,这时换热器中管程和壳程流体的温度分别为113.9℃和52.2℃,而管程和壳程流体的压力分别为9.4 MPa和0.4 MPa.此时,管程、壳程流体的温差最大,且承受的压力载荷也较大,所以产生了最大应力.但是,最大应力并不是发生在管程压力最大的时刻,这是因为当管程压力最大时,热应力却最小.因此,当压力与温度的波动趋势不一致时,必须对换热器的整个时程进行分析,以确定应力的最大时刻.

通过对各点在3种载荷作用下同一时刻的应力值进行比较可以得出:各时刻最大应力均位于 A点.在0.5 h时,A点的总应力、机械应力(由压力引起)以及热应力分别为389.6 MPa、233.4 MPa和156 MPa.

从图10可以很直观地看到:在整个总应力中,热应力的影响十分明显.在 A点和B点的某些时刻,热应力对总应力的贡献甚至超过了机械应力,因此在计算中不能忽略热应力的影响.

3 强度与疲劳评定

3.1 评定依据

应力按照其性质可分为一次应力、二次应力和峰值应力.一次应力是指平衡外加机械载荷所必需的应力,一次应力又可分为一次薄膜应力pm、局部薄膜应力pL和一次弯曲应力 pb.二次应力是为满足外部约束条件或结构自身变形连续要求的自限性应力,用Q表示.峰值应力是由局部结构不连续和局部热应力的影响而叠加到一次和二次应力之上的应力增量,用F表示.各类应力强度的限制条件为:

式中:Sm为设计强度;K为载荷组合系数;Sa为疲劳曲线确定的许用应力强度幅值.

应力循环的疲劳损伤符合Miner线性累积损伤原理:

式中:n为交变载荷作用的次数;N为材料许用循环次数;U为疲劳累积使用系数.

当为式(8)时,结构不发生疲劳破坏,而当为式(9)时,结构则发生疲劳破坏.

3.2 强度与疲劳评定

当t=0.5h时,应力最大,在危险点A、B等处分别沿管板作路径.因危险点处结构不连续,因此存在一次应力、二次应力和峰值应力.按应力强度校核σA=282.6 MPa<3[σ]t=411 MPa,能够满足强度要求.

由于换热器承受循环载荷作用,因此需对其进行疲劳评定.在评定时,取应力最大时刻t=0.5 h时为工况1,应力最小时刻t=1.5 h时为工况2.利用Ansys软件的载荷组合功能,将载荷步1(工况1)减去载荷步2(工况2)可以得到工况3的分析结果,最大交变应力范围如图11所示.

图11 最大交变应力范围Fig.11 Range of maximum alternating stresses

交变应力范围最大值在 A点,其值为216.4 MPa,所以选该点作为疲劳强度评定点.应力幅值Sa=216.4/2=108.2 MPa,经 修 正 后 Sa′=SaE/Et=108.2×2.1/1.901=119.5 MPa.

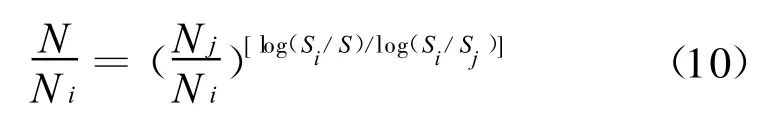

由JB 4732—1995《钢制压力容器——分析设计标准》中附录C表C-1,两列表值间的数值可以按双对数图用下面公式进行插值(Si>S>Sj):

式中 :S 、Si、Sj为Sa值;N 、Ni、Nj为设计疲劳数据得到的相应循环次数.

通过上述计算和查表可获得允许循环次数:N=1.66×105次,疲劳使用系数U=n/N=1×105/1.66×105=0.602<1.

该换热器能满足JB 4732—1995标准所规定的应力强度与疲劳强度要求,在其寿命期内可以安全使用.

4 结 论

(1)三维有限元分析对模型所做的简化和当量处理很少,考虑了各部件(螺栓力、换热管等)对管板的作用,也考虑了温度载荷的影响,所以分析结果更符合真实的应力分布.

(2)U型管式换热器的最大应力在管板与壳程筒体的连接应力槽处.为减小应力槽处的最大应力,可以适当增大过渡圆角半径,以使管板两侧应力趋于相等.

(3)由温度产生的热应力对管板总应力的影响很大,某些时刻甚至超过了压力产生的机械载荷的影响,因此计算中不能忽略温度载荷的影响.

(4)当换热器在承受压力和温度载荷的联合作用时,尤其是压力载荷和温度载荷的变化趋势不一致时,在整个载荷波动循环周期中,应力最大时刻不一定发生在压力最大时.在这种情况下,应对换热器进行整个周期的瞬态分析,以确定应力最大时刻.

[1]吴强胜,薛明德.管壳式换热器管板温度场的分析方法[J].核动力工程,1998,19(5):401-406.WU Qiangsheng,XUE Mingde.Analysis method of temperature fields in tubesheets of tubular heat exchangers[J].Nuclear Power Engineering,1988,19(5):401-406.

[2]冷纪桐,吕洪,章姚辉,等.某固定管板式换热器的温度场和热应力分析[J].北京化工大学学报,2004,31(2):104-107.LENG Jitong,LÜHong,ZHANG Yaohui,et al.A-nalysis of temperature field and thermal stress in a fixed tube-sheet heat exchanger[J].Journal of Beijing University of Chemical Technology,2004,31(2):104-107.

[3]胡锡文,林兴华.管壳式换热器管板的有限元分析[J].压力容器,2004,21(10):26-28.HU Xiwen,LIN Xinghua.Heat exchanger tubesheets stress research by finite element analysis[J].Press Vessel Technology,2004,21(10):26-28.

[4]谭蔚,杨星,杨向涛.高参数换热器管板热应力分析模型的研究[J].压力容器,2011,28(2):44-50.TAN Wei,YANG Xing,YANG Xiangtao.Study on analytical models of thermal stress in tube sheet of heavy duty heat exchanger[J].Press Vessel Technology,2011,28(2):44-50.

[5]刘海亮,于洪杰,徐鸿,等.采用实体模型的厚管板的有限元分析[J].石油化工设备技术,2005,26(3):1-5.LIU Hailiang,YU Hongjie,XU Hong,et al.Finite element analysis on thick tube sheet by solid entity model[J].Petro-chemical Equipment Technology,2005,26(3):1-5.

[6]PICARD F,AVEROUS D,JOULIA X,et al.M odelling and dynamic simulation of thermal stresses in brazed plate-fin heat exchanger[J].Computer Aided Chemical Engineering,2006(21):659-664.

[7]LIU M S,DONG Q W,WANG D B,et al.Numerical simulation of thermal stress in tube-sheet of heattransfer equipment[J].International Journal of Pressure Vessels and Piping,1999,76(10):671-675.

[8]贾慧灵,杜鹏飞,何江峰.固定管板式换热器的有限元分析[J].煤矿机械,2009,30(12):87-88.JIA Huiling,DU Pengfei,HE Jiangfeng.Finite element analysis on stress of fixed tube sheet heat exchanger[J].Coal Mine Machinery,2009,30(12):87-88.

[9]李朝阳,张燕春.燃机涡轮盘三维瞬态温度及应力场计算分析[J].动力工程,2006,26(2):211-214.LI Chaoyang,ZHANG Yanchun.Calculation and analysis of the transient 3-dimensional temperature and stress filed of a gas turbine's disk[J].Journal of Power Engineering,2006,26(2):211-214.

[10]刘鹏飞,郑津洋,孙国有.内压和振动载荷联合作用下埋地管线疲劳寿命评估[J].机械强度,2010,32(1):125-129.LIU Pengfei,ZHENG Jinyang,SUN Guoyou.Fatigue lifetime evaluation of buried pipeling under internal pressure and vibrating loads[J].Journal of Mechanical Strength,2010,32(1):125-129.