汽车制动检测装置两种标定方法的对比

赵万香,刘亚娟,郑晓波,陈静丽

(1.长安大学 信息工程学院,陕西 西安 710064;2.陕西高速公路工程试验检测有限公司,陕西 西安 710086)

汽车制动性能主要由制动效能(包括制动距离和制动减速度)、制动效能的恒定性(如热稳定性等)和制动时的方向稳定性来评价,其中,制动性能的基本评价指标是制动效能[1]。汽车的制动力、制动距离和制动减速度是3个相互关联的量,只要确定其中1个,其余2个也相应地被确定。这3个量中任何一个量均可用于衡量制动效能[2]。在汽车制动性能的道路试验评价中大多考虑的是制动距离和制动减速度这两个方面,而制动力多使用于制动性能的台架试验的场合。以实际的商检的到货检验为例,以道路试验的方法来对全部的的汽车逐台检验制动性能是不可能的。而台架试验的方法以其检测快速、场地要求简单紧凑、不受气候条件影响等优点被商检系统普遍采用[3]。

1 汽车制动检测装置

常用的制动台架试验装置分滚筒式和惯性式2种,采用较多的是反力式滚筒试验台。

制动力测量装置主要由测力杠杆和测力传感器组成。测力杠杆一端与传感器连接,另一端与减速器壳体连接。测力杠杆固定在减速器壳体上。被测车轮制动时,当浮动的减速器壳体前端向下移动时,测力杠杆与减速器壳体将一起绕主动滚筒的轴线摆动,测力杠杆的前端此时向下移动,如图1所示。

图1 测力杠杆与减速器壳体连接方式Fig.1 Connection of force measurement levers and reducer shell

这样就可以通过传感器的示值来确定制动力对传感器的压力,从而达到对制动力检测的目标。因此,在制动力检测过程中,其系统的标定是检测准确性和精确度的关键。为此,标定方法对于汽车的制动检测是很关键的,好的标定方法会使测试结果更加准确。

2 检测的标定方法

标定时,在制动台示值满量程条件下,校准点不少于8个(包括零点和满量程点),且必须满足均匀分布。由于检测系统存在重复性误差,为较理想地确定标定,必须要按照标定顺序进行3~5次标定试验[4]。在标定设备和被标定传感器的确定性系统误差可以补偿或较小的条件下,可以只考虑它们的随机误差,并且标定设备的随机误差不能大于被标定传感器的随机误差的1/3;而当标定设备和传感器的随机误差较小时,只需要考虑它们的系统误差,此时标定设备的系统误差不能大于被标定传感器的系统误差的1/10[5]。

2.1 砝码直接施压的标定方法

根据试验台检测汽车制动力的原理及传感器的工作原理可知,在对试验台进行标定时,在汽车制动的情况下,汽车轮胎作用在滚筒上的制动力矩等效为一个固定的外加力产生的力偶矩即可[6]。

2.1.1 标定方法

首先应断开滚筒驱动电动机电源,用螺丝将滚筒固定,再将专用祛码检测装置按照图2所示的方法固定在制动台或其等效位置上,使水准器显示水平状态,以便对传感器的电压进行读取。在制动台额定承载质量内,选择不少于8个测试点(包括零点和满量程点),且测试点尽量均匀分布,在专用砝码检测装置上按所选测试点由小到大逐级加载祛码至满量程,在加载过程中读取各测试点所对应的左右轮制动台传感器的值。以上测试过程都是在保持水准器显示水平状态的条件下完成的,重复3次,分别读取各点相对应的制动台传感器的电压值,以上过程得到3组试验数据。

用以上3组数据绘制出各自的拟合直线,通过对3组数据形成的直线进行观察,得出误差最小的一组数据,根据这组数据对传感器进行参数设置。

图2 砝码直接施压的标定方法Fig.2 Weight pressures it directly

2.1.2 试验结果

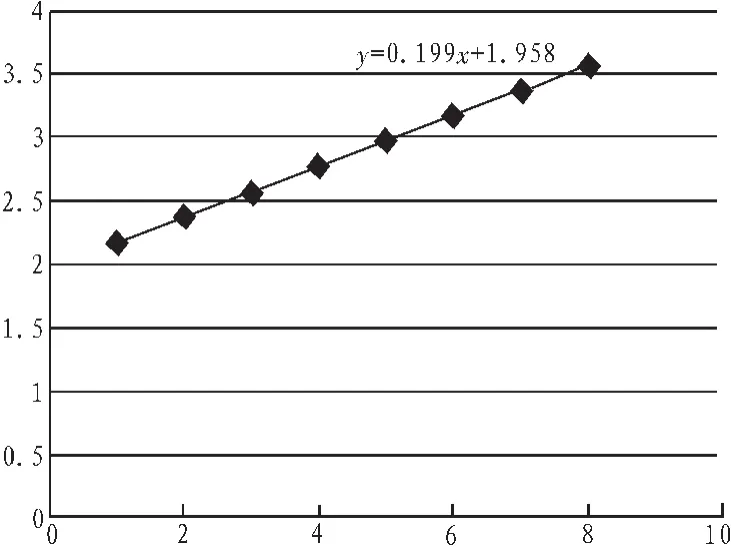

根据刚才这3组数据所绘制的线性图形,选出其中一组数据,即绘制的线性图形相对最好的,即可根据这组数据对传感器的参数进行设置,得到参数后,就可以进行实际的测量。数据如表1所示,直线拟合图形如图3所示。

2.2 用仪表将滚筒向上拉的标定方法

2.2.1 标定方法

与砝码直接施压的测试方法一样,首先需要将电机的电源关闭,用螺丝将滚筒固定,再将专用仪表检测装置按照图4所示的方法固定在制动台上,然后对传感器的电压进行读取。在制动台额定承载质量内,选择不少于8个测试点(包括零点和满量程点),且测试点尽量均匀分布,旋转专用三脚架上的螺丝,改变其高度即可调整对滚筒向上的拉力,滚筒一侧向上动后,就会使连接压力传感器的一侧有向下的压力。通过连接在三脚架上的仪表可知道对滚筒拉力的变化(仪表是一个可显示质量的传感器,即显示值是其相对应的质量,单位为kg),再通过传感器电压值的变化可以得到二者相对应的关系。

表1 试验数据Tab.1 Test data

图3 用来标定的数据Fig.3 The data used for calibration

图4 用仪表将滚筒向上拉的标定方法Fig.4 Using instruments pull the roller upward

2.2.2 试验结果

根据刚才这3组数据所绘制的线性图形,选出其中一组数据,即绘制的线性图形相对最好的,我们即可根据这组数据对传感器的参数进行设置,得到参数后,就可以进行实际的测量。数据如表2所示,直线拟合图形如图5所示。

3 2种标定方法的可用性

制动台上安装的传感器在制动力的测量范围内,其电压值随压力的变化而产生的值是线性分布的。通过测量与曲线拟合,得到的结果可知,砝码直接施压的方法得出的斜率为0.199;用仪表将滚筒向上拉的方法得出的斜率为0.200。

表2 实验数据Tab.2 Test Data

图5 用来标定的数据Fig.5 Data used for calibration

2种方法得出的传感器电压与压力的比基本一致,而且通过标定完之后的数据再用两种方法进行实际测量,所得出的结果误差都不超过5%,满足国家汽车制动检测的标准,也就是说两种方法都可以满足国家的汽车制动检测标定标准,都可以在实际中进行使用。

在两种方法都可以使用的情况下,需要通过对两种方法的优缺点进行比较,得出相对较好的方法,使得在以后的实用过程中可以得到更加准确的测量效果,这样在以后的实际测量中就可以使用这一种方法。

4 两种标定方法的特点

4.1 砝码直接施压的标定方法的特点

4.1.1 砝码直接施压的标定方法的优点

1)虽然砝码直接施压标定方法需要一些外加设备,但外加设备很少,并且可长时间存放,多次使用。2)将标定设备装上之后,传感器的示值几乎在传感器的零点位置,因此可以实现对传感器零点附近位置值的标定。3)标定时所用的器械是砝码,砝码的准确度有很高的保证性,因此导致的误差会很小。

4.1.2 砝码直接施压的标定方法的缺点

1)砝码直接施压标定方法需要用螺丝固定滚筒,这样就会使得对螺丝大小的要求极为苛刻,而且固定后,随着压力的增大,会使得螺丝之间的空隙减小,造成力臂变形,而使得砝码的压力和真实压力之间的比例不在一定,所以就会造成一定的误差。2)在加砝码的时候,不一定能够准确的将砝码放在盘子的正中央,因此会导致力矩有一定的改变,从而砝码重量产生的压力和传感器受到的压力之间的比例会有一定的变化,从而导致结果有一定的误差。3)砝码的基本重量是一个定值,因此在增加重量的时候会出现只能加一些定值的现象,不能用中间某些值与传感器输出的电压进行比较,可能会产生误差。4)砝码突然增加或减少的时候会造成传感器的电压突然变化,所以读取数据时需要较长的稳定时间,可能会在还未真正稳定的时候就读取数据,因而造成读数误差。

4.2 用仪表将滚筒向上拉的标定方法的特点

4.2.1 用仪表将滚筒向上拉的标定方法的优点

1)用仪表将滚筒向上拉的标定方法与在实际测量的时候汽车队传感器造成压力的方式是相同的,也就是说理论上会比砝码直接施压的方法更加准确。2)用仪表将滚筒向上拉的标定方法可以对任意数值的拉力进行测量,因此在计算最终结果的时候有更多的参考数据,从而得到相对准确的结果。3)当调整拉力的时候只需要旋转三脚架上螺钉的位置,造成力矩的改变很小,所以传感器的电压值和拉力值的比例基本保持恒定,误差较小。4)当调整拉力的时候,拉力的变化可以是很细微的,造成的传感器的电压值的变化也就很缓慢,降低了传感器电压值的稳定时间,因而读数误差较小。

4.2.2 用仪表将滚筒向上拉的标定方法的缺点

1)用仪表将滚筒向上拉的标定方法需要用螺丝固定滚筒,这样就会使得对螺丝大小的要求极为苛刻,而且固定后,随着压力的增大,会使得螺丝之间的空隙减小,造成力臂变形,而使得砝码的压力和真实压力之间的比例不再一定,所以就会造成一定的误差。2)在进行加力测量之前,需要先用力将滚筒向上提拉,平衡吊其本身重力之后才可进行接下来的加力测量,这样造成的结果就是会使得测量初值相差零值很远,可能会导致标定结束后低处的测量结果不太准确。

5 结束语

虽然砝码直接施压的标定方法用的外加设备比较少,对地面的要求也较少,但其缺点造成的误差几乎不可避免。而用仪表将滚筒向上拉的标定方法如果外加设备完全固定,仪表足够准确,误差会比较小,最主要的是可进行任意数值拉力的测试,方便进行随机数值的测量对比,可看出标定是否准确。用仪表将滚筒向上拉的标定方法进行标定时,可得到更多的数据,这样得出的直线拟合图形会更接近所有的点,也就是可以使得标定更加准确,所以在反力式滚筒制动检测时最好使用较好的仪表,并且使用仪表将滚筒向上拉的方法来进行标定,这样测出的结果会相对准确一些。综合以上,在进行标定时应选择用仪表将滚筒向上拉的标定方法。

[1]余志生.汽车理论[M].北京:机械工业出版社,1981.

[2]王维.汽车制动性检测[M].北京:人民交通出版社,2005.

[3]魏嘉文.汽车反力式滚筒制动试验台台架测试分析[J].现代商检科技,1996,6(2):4-6.WEI Jia-wen.Automobile anti force rolling brake testing bench test and analysis[J].Modern Commodity Inspection Technology,1996,6(2):4-6.

[4]鲍国华,倪保南,茅庆潭.滚筒反力式制动检验台检定规程[S].上海:上海市技术监督局,1996.

[5]张更娥,陈晓辉,李亮平,等.一种制动试验台制动力检测系统的标定方法[D].广西:邕江大学,2011.

[6]陈勇.汽车制动检测台测控系统设计[D].湖北:湖北汽车工业学院学报,2007.