车制混装乳化炸药在瀑电料场钻爆开采中的技术研究应用

王 浩

(葛洲坝易普力股份有限公司,重庆 400023)

1 工程概况

瀑布沟水电站位于大渡河中游,四川省汉源县及甘洛县境内,电站枢纽主要由砾石土心墙堆石坝构成。

1.1 石料爆后技术要求

过渡料要求级配连续良好,最大粒径≤300 mm,<5 mm的颗粒含量≤20%;堆石料最大粒径≤800 mm;块石料最大粒径≤1 200 mm。

1.2 料场地质条件

料场岩石主要为澄江期灰白色中粗花岗岩,地形坡度45°~60°,料场基岩裸露,岩体强风化水平深度8 m,弱风化水平深度65 m。花岗岩石质坚硬,岩性单一,分布连续成片,有利于开采,中粗颗粒花岗岩较易破碎。料场在施工中遇到岩石节理裂隙多,钻爆使用成品乳化炸药经常漏药,爆破孔钻孔难达到设计深度等原因,钻爆施工中不断地针对地质情况,改进施工方法,达到爆破石料开采设计要求。

2 料场前期钻爆试验

2.1 钻爆试验项目

根据同类工程实践,按照大坝回填的技术要求,并根据本工程施工现场情况,拟采用的爆破参数如下:

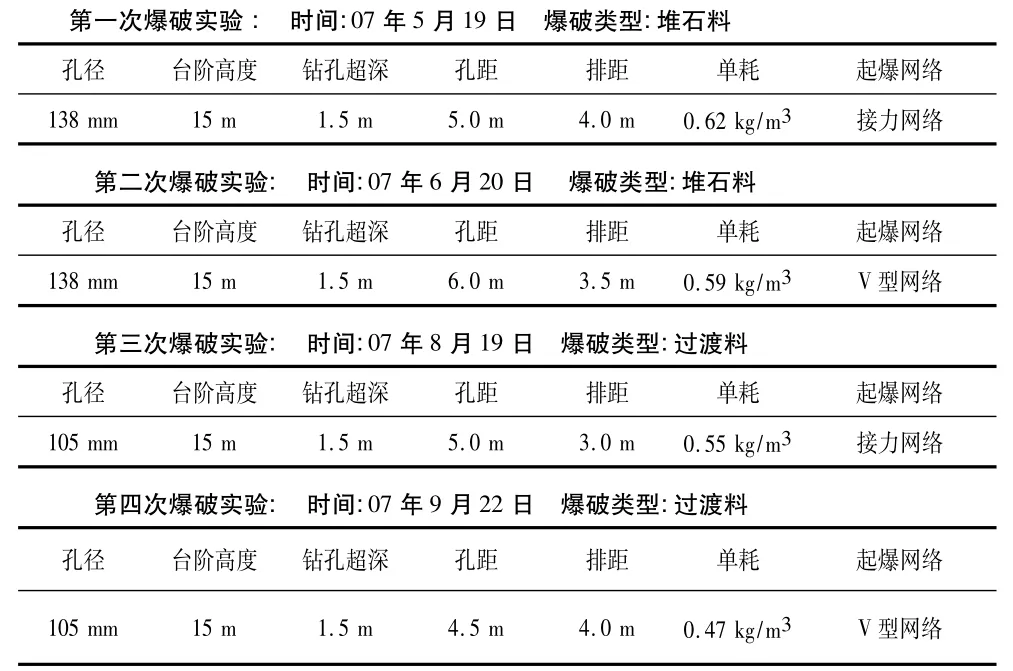

第一次爆破实验: 时间:07年5月19日 爆破类型:堆石料孔径 台阶高度 钻孔超深 孔距 排距 单耗 起爆网络138 mm 15 m 1.5 m 5.0 m 4.0 m 0.62 kg/m3接力网络第二次爆破实验: 时间:07年6月20日 爆破类型:堆石料孔径 台阶高度 钻孔超深 孔距 排距 单耗 起爆网络138 mm 15 m 1.5 m 6.0 m 3.5 m 0.59 kg/m3 V 型网络第三次爆破实验: 时间:07年8月19日 爆破类型:过渡料孔径 台阶高度 钻孔超深 孔距 排距 单耗 起爆网络105 mm 15 m 1.5 m 5.0 m 3.0 m 0.55 kg/m3接力网络第四次爆破实验: 时间:07年9月22日 爆破类型:过渡料孔径 台阶高度 钻孔超深 孔距 排距 单耗 起爆网络105 mm 15 m 1.5 m 4.5 m 4.0 m 0.47 kg/m3 V 型网络

2.2 爆破试验钻孔设备的选型

爆破试验的主要钻孔机械选用自带风的高风压CM351钻机,可选用105 mm和138 mm型号钻头进行不同孔径的钻孔作业。

2.3 试验材料

试验的主要爆破火工材料见表1。

表1 爆破试验材料

2.4 岩石钻爆试验

2.4.1 试验施工工艺流程

钻爆试验的施工程序为:测量放样→边坡预裂→梯段微差挤压爆破→出渣→台阶水平预裂爆破→台阶清理→下一循环;

每个台阶的钻爆开挖施工流程为:孔位放样→钻孔→验孔→装药联网→检查起爆→坡面清理→出渣→进入下一循环。

2.4.2 梯段微差爆破试验

1)深孔梯段微差控制爆破选择体积计算公式:

式中:Q为单孔装药量,kg;q为岩单位耗药量,kg/m3,拟定取0.3~0.5 kg左右,最终值由试验确定;a为孔距,m;b为排距,m;w为(20~30 d),d为钻孔直径,m;L为孔深,m;L=H+h,H为露天梯段高度,m;h为超钻深度,m;h=(0.1~0.35)H。

多排爆破孔爆破时,后排孔的药量较前排适量增加。

2)每个台阶钻爆开挖施工流程为:孔位放样→钻孔→验孔→装药联网→检查起爆→坡面清理→出渣→进入下一循环。

爆破装药主要采用人工传统装药方式。单孔装药量根据孔距、单耗药量和孔深确定。初拟单位岩石耗药量为0.45~0.65 kg/m3,控制最大单段装药量≤500 kg,其最终单耗由现场多次爆破试验确定。

2.5 爆破块度控制措施

爆破块度的控制,主要与岩石的地质、布孔形式,爆破参数、装药结构、爆破网络、延时时间、堵塞质量等因素有关、在设计及施工过程中采用以下措施:在爆破实验中,选择合适的爆破参数,采用“深孔微差挤压、宽孔距、小排距、小抵抗线爆破法”施工技术,增加爆破块体相互碰撞挤压,降低超径石百分率;主炮孔采取全耦合装药结构、孔底起爆技术,能有效满足开挖料级配要求;采用岩粉密实堵孔,确保爆破中不冲孔;严格控制钻孔质量,按照爆破设计孔并保持孔底在同一高度,使爆破质量在岩石中合理分布,从而降低超径石含量;增大爆破规模,减少爆破次数,减少因多次临空面出现超径石。

2.6 试验结果分析

每次爆破试验后,对爆破石料进行取样筛分。

用反铲先把爆堆表面的超径石剔除,再用反铲挖装爆破石料到附近的平台卸下,进行人工筛分、称量、记录、数据整理。爆破石料取样筛分试验成果表明,前期爆破试验颗粒级配不很理想。

几次爆破试验不同程度上都出现超径石,表层居多。新鲜岩石爆破出现超径石比弱风化岩石多,岩石节理较发育地段出现超径石多。

超径石产生的原因分析:混装乳化炸药装药密度比普通铵油炸药大,为确保安全,堵塞长度较一般爆破长,空口容易产生超径石;爆破部位岩石层理裂隙发育,爆破中容易产生超径石。

3 钻爆试验后施工技术改进措施

1)技术改进方案的基本要求:控制过渡料的最大粒径小于坝料设计的最大粒径30 cm,且满足设计坝料的级配要求,使得爆破石料一次成型,尽量减少二次爆破;采用按原实验生产过渡料合格的孔网参数,加大生产力度;从炸药材料上改进,使用爆力、密度比普通现场混装炸药更大的重铵油炸药。

2)改进目的:通过施工中密切地关注过渡料、堆石料料源钻爆开采中的钻爆技术的改进,改善现场过渡料紧缺现象,使得大坝填筑的各项土石料颗粒级配合格。

3)爆破参数改进:鉴于爆破试验后,土石颗粒级配筛分试验报告结果,在石料开采爆破上做了如下改变:改变了孔网参数,采用“深孔微差挤压、宽孔距、小排距、小抵抗线爆破法”施工技术,增加爆破块体相互碰撞挤压,降低超径石百分率;增大爆破规模,减少爆破次数,减少因多次临空面出现超径石;严格控制钻孔质量,按照爆破设计钻孔达到设计孔深±30 cm以内,使炸药能量在岩石中合理分布,从而降低超径石含量;炸药材料——混装炸药基质中添加一定比例多孔粒硝酸铵,形成爆力较强的重铵油炸药,降低超径石的产生几率。

4 技术改进钻爆效果分析

4.1 过渡料爆堆体情况改善

原过渡料爆破开采不同程度上出现超径石,主要集中在表层,使用重铵油炸药,并在堵塞段加一破碎药包后,超径石明显减少。超径石减少原因分析:重铵油炸药是在现场车制混装炸药过程中,按一定的配合比例,在混装药乳胶基质中添加多孔粒硝铵;它较以前乳化炸药重量威力提高了8.8%,体积威力提高了22%;重铵油炸药稠度增加,由原来7 kg压力提加为9~10 kg,可减少因孔内裂隙而产生漏药的情况;设计孔深加深0.5~1.0 m,使得孔底孔与孔之间的炸药能量释放得更加充分,减少了爆堆体下部“岩梗”的产生,堵塞段增加Φ70乳化炸药破碎药包,改善了原来因堵塞段增长,孔口容易产生超径石的情况。

4.2 爆堆体情况改善

1)对于卡尔沟堆石料开采易采用松动、切割的爆破方法,即在爆破设计中最好采用大抵抗线、小药包间距的钻孔(药包)布置形式,要尽量选用爆炸威力较小的炸药品种,或是通过适当加大药包的不耦合系数,来减小爆炸的冲击压力,起爆方式最好采用排间微差的一字型起爆顺序。

2)当被爆岩石属于以花岗岩为主夹杂少量硬岩岩脉时,除按上述原则对堆石料进行爆破开采外,对遇到的硬岩应进行特别处理,其单耗药量等爆破参数需根据硬岩的性质予以选定,炸药用量也要单独核算,并通过间隔装药等措施以保证这部分炸药的爆炸能量能有效作用于硬岩中,否则由于软硬岩动力特性方面的差异,极易造成软岩过碎而硬岩部分产生大量超径大块的现象。

3)软硬岩互层的现象工程上也常常遇到,这种岩石的爆破开采比较复杂,岩层的厚度、产状、力学指标的差异等,都将直接影响爆破效果。因此对爆区地质的详查工作,可以帮助爆破技术人员深入了解爆区地质构造,从而有针对性地进行爆破设计,尽量将炸药布设于较坚硬的岩层中,以达到理想的爆破效果。必要时还应采取分段间隔装药、改变药包直径(装药量)和孔网参数等措施。

4.3 取样筛分成果分析

每次爆破试验后,都按试验大纲的要求,选取大约为爆破方量5%的爆破料,进行颗分试验,采用在爆堆上挖坑和沿爆堆边缘切入两种方式进行颗分料的取样工作。随时随机对料场爆破石料取样,出具的土石料颗粒级配筛分试验报告合格。

5 卡尔沟料场过渡料开采改进后推荐的爆破参数

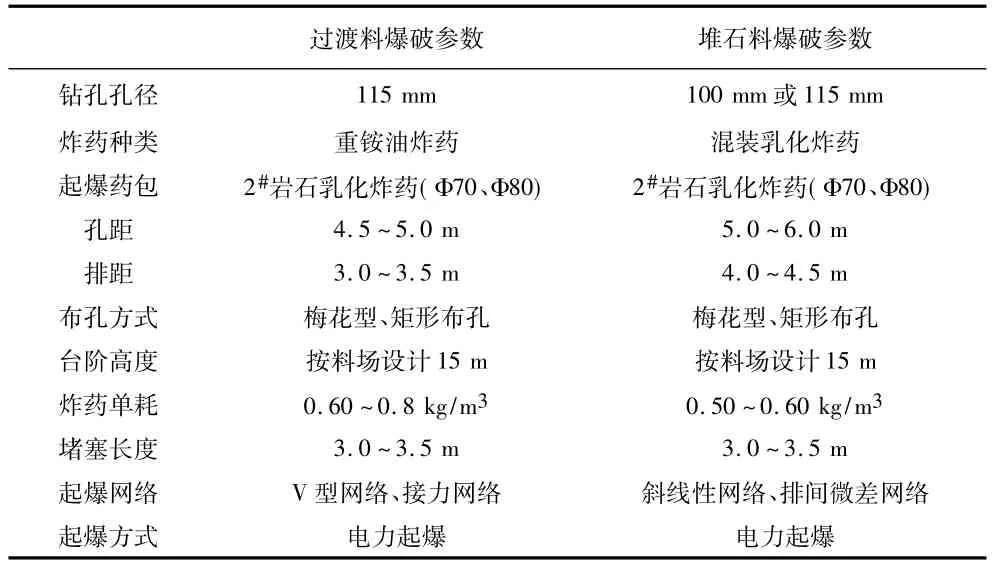

根据以上每月在钻爆施工中的技术改进以及取样筛分结果,料场开采推荐的爆破建议及参数(表2)如下:微风化、弱风化及新鲜岩石区域,层理裂隙发育区域不适宜开采过渡料。

表2 卡尔沟料场过渡料开采改进后推荐的爆破参数

[1]段明,冯武平,王清华.乳化炸药混装车在三峡工程中的应用[J].工程爆破,1996(03):38-42.

[2]傅海峰.利用软岩修筑面板堆石坝爆破开采技术试验研究[J].工程爆破,2005,11(01):56 -60.

[3]郑漪.蒲石河抽水蓄能电站上库面板堆石坝填筑料爆破试验[J].东北水利水电,2008(03):43-45.