低温多效蒸馏海水淡化工艺的应用

郝彦光 张波 刘雨 首钢京唐钢铁联合有限责任公司

海水淡化又称海水脱盐,是从海水中获取淡水的技术和过程。目前,广泛应用的海水淡化技术主要包括多级闪蒸(MSF)、压汽蒸馏(MVC)、多效蒸发(MED)和海水反渗透膜(SWRO)。MED方法中低温多效蒸馏(LT-MED)开发后在世界范围内得到了较广泛的应用,与RO 和MSF成为最具发展前景的海水淡化技术。

1 海水淡化工艺选择

首钢京唐钢铁联合有限责任公司为实现循环经济、节能减排的目标,充分利用临海优势,结合渤海水质,几种海水淡化的特点以及厂区蒸汽资源,最终选择了法国SIDE低温多效海水淡化技术。根据全厂水质、水量分析和平衡的结果,确定海水淡化工程的设计水量为1773m3/h,设计规模为50000m3/d,淡化出水电导率<10μs/cm,项目分两步建设,每步建设2×1.25万m3/d装置,目前已全面投产,各项指标满足设计要求。

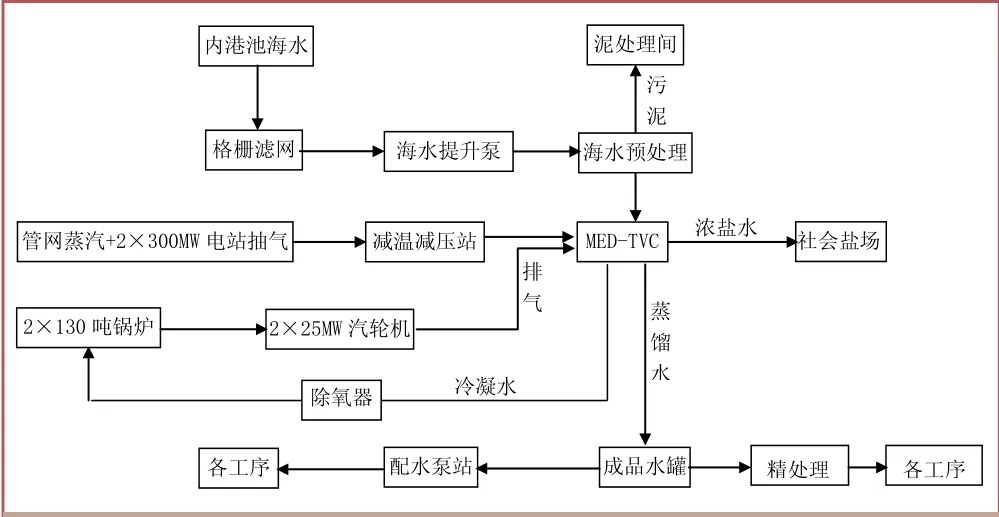

2 海水处理与利用工艺流程

图1 海水处理与利用工艺流程

如图1,渤海湾海水通过内港池进入海水取水泵站前池,由提升水泵送至海水淡化预处理区,经混凝沉淀分离后,底流污泥通过泥浆泵送往厢式压滤机进行脱水外运出水进入装置,淡化出水进入MED装置,淡化出水进入成品水罐贮存调节,浓盐水及冷却水则排入内港池,成品水一部分送至精除盐设施进行精处理,精处理出水经贮存调节后送自备电站、TRT发电、CDQ发电使用,另一部分成品水则由泵直接送至各工序用水点。

3 主体蒸发器工艺

首钢京唐带热压缩的低温多效(MED-TVC)工艺是基于入料海水的部分蒸发,蒸汽冷凝形成纯净的产品水,非挥发性的溶解物留存在浓盐水中。低温多效装置利用一列水平管、降膜式蒸发冷凝器,通过重复的蒸发和冷凝,每一效略低的温度、压力,依靠低压力的输入蒸汽产生大量的蒸馏水。进入的海水在冷凝器内首先脱气和预热,然后分成两股水流,作为冷却水的一部分返回大海,另一部分被加热的海水则作为蒸馏工艺的入料海水进入蒸发器。经升压后补给水直接进入蒸发器低温效组(五、六、七效),其余部分经补给水加热器再次预热后进入高温效组中的二、三、四效,最后一部分通过两级喷射冷凝器预热至接近加热蒸汽温度后进入蒸发器第一效。

入料海水经过阻垢剂处理后进入热回收效罐中的最低温度的效组(第七效)。海水在每一效段内被非常均匀地由喷嘴系统通过热传导管的上排进行喷淋分配,海水水流呈薄膜状态从上到下地流淌在每一组管排上,由于吸收从管内蒸汽冷凝所释放的潜热,管外部分海水汽化。其余经稍微浓缩后的海水由泵输入到较高温度运行的下一效组中,这样喷淋和蒸发程序重复进行。余下的海水再次被向前输送直到离开温度最高的效组以浓盐水形式排放。

输入蒸汽被引入到最热效段(第一效)的热传导管中,通过蒸汽冷凝,释放出潜热后传给热传导管外的海水。当热传导管内的蒸汽冷凝发生时,几乎等量的蒸发在热传导管外产生。为保证蒸馏水的纯度,在通过盐水飞沫分离器(除雾器)后,蒸汽被引入到运行温度和压力稍低的下一效的热传导管中。蒸发—冷凝过程在所有效段中反复进行,每一效产出相当量的蒸馏水。在最后一效中产生的蒸汽在废热冷凝器中通过海水冷却水冷凝。第四效的一部分蒸汽被抽出来用于对前四效的海水补给水加热。

第一效的冷凝水被收集,可进入海水淡化成品水系统,也可返回蒸汽发生地。原动力蒸汽产生的蒸汽(二次蒸汽)冷凝后流入一系列特殊效罐中,部分蒸馏水闪蒸,其余的成品水流走。不断增加的产品水就这样在各级中串接并受到闪蒸冷却,释放的热量提高了工艺效率。冷却后的产品水最后经产品排放泵送至产品水分配系统中。

从最热效段流出的浓盐水以与蒸馏水同样的方式,通过一系列盐水闪蒸罐在各级中串接并受到闪蒸冷却回收热量,冷却后,被盐水排放泵引到社会盐场。从每一根热传导管中逸出的不凝结性气体,集中地从一效进入到下一效。不凝结性气体(NCG)完全在最冷端效段废热回收冷凝器内浓缩,并通过蒸气喷射器将不凝结气体抽出。

4 低温多效蒸馏海水淡化工艺的运行模式

首钢京唐公司可选择的海水淡化运行模式有热压缩(TVC)、多效(MED)和混合(MED +TVC)3种。通过在实际生产中不同工况之间的切换,该系统即可确保海水淡化的产水,又可有效调节钢铁厂的燃气、蒸汽、电、水平衡,充分体现了钢铁厂“循环经济、节能减排”的建厂理念。

4.1 TVC模式

仅使用低压蒸汽(0.40 MPa,250℃),每小时57t,其中4t用于抽了不凝结汽体,用2台热压缩器抽取二次蒸汽作为热源。该模式下产水量高,但能源利用效率低。

4.2 MED模式

仅使用汽轮机乏汽(0.03MPa,<70℃)作为加热蒸汽,每小时用量62t,4t低压蒸汽(0.40MPa,250℃)用于抽了不凝结汽体。该模式下产水量低,但能源利用效率高。

4.3 MED +TVC模式

同时使用低压蒸汽与汽轮机乏汽,一个热压缩器工作。低压蒸汽每小时用量19t,其中4t用于抽取不凝结性气体,汽机乏汽用量为为每小时62t。

5 工艺特点

(1)根据钢铁厂的燃气、蒸汽、电、水平衡,能够在TVC、MED、MED+TVC3种工况下运行,实现能源的最大利用。

(2)将低温多效蒸馏(LT-MED)装置与发电凝汽器组合,利用乏汽作为海水淡化动力蒸汽,可大幅度降低海水淡化制水成本,同时可节省为凝汽器设置直流冷却设施的投资。

(3)热法装置的浓盐水排放温度平均在33℃左右,在工程施工上预留有冬季用热法浓盐水和膜法-2.4℃的进水海水进行预热的途径,该途径可实现不同海水淡化方式之间能源的全新组合和利用。

(4)主体蒸发器平行六面体形状在国内属于首次使用,同时利用合理的设备及管道布置,充分实现了结构紧凑、空间节省,并使热交换过程更加完善。双TVC模式的使用甚至在国外海水淡化设施也很少使用。

(5)采用了先进的预处理工艺,占地面积小,维护方便。

(6)通过钢铁厂内部的“水-汽-水”物质循环以及能量的梯级使用,最大限地度合理使用了能源。利用海水淡化浓缩盐水的碱度进行海水脱硫以及进行制固体盐,通过这种“海水-盐-海水”的社会大循环,实现对环境的友好。

6 经济效益

首钢京唐在其中两套海水淡化主体装置蒸汽进口前分别配置了两台C25-3.43/0.7抽汽凝汽式中温中压汽轮发电机组,充分利用钢铁厂富余燃气烧锅炉产生的中温中压蒸汽在汽轮机组中发电做功,进而将汽轮机末端负压排汽(压力约0.3ata)供给海水淡化装置制备除盐水。该工况实现了能量的梯级利用,不仅大幅度降低了海水淡化的运行成本,还产生了额外的发电效益,更好地实现了热、电、水的联产。系统在该工况下运行,每年可以节约制水成本约4500万元,同时配套发电机组每年可以产生6000多万元的发电效益,海水淡化成本一举降低了45%以上。钢铁厂区管网蒸汽(绝压0.4~0.9 MPa,温度约为250℃)价格约100元/t,而汽轮机乏气价格约15元/t。若能加大低品位蒸汽利用,制水成本将进一步下降。

7 结语

运行实践证明该系统的工艺流程、设备配置和性能指标均达到了设计要求,4×12500万m3/d低温多效蒸馏海水淡化装置可在50%~100%的出力范围内进行调节和运行,产水含盐量小于10mg/l,额定条件下造水比可达到9.8。该项目实现了能量的梯度利用,首次直接使用低品位蒸汽,不仅具有较好的经济效益,还具有较好的环境和社会效益,为沿海钢铁厂乃至其它行业建设海水淡化工程,降低制水成本,最大限度减少生产生活对淡水的依赖开辟了一条新路。