热连轧H型钢轧制变形数值模拟

杨业,徐树成,郭保强

(1.河北联合大学冶金与能源学院,河北唐山063009;2.唐山市工业和信息化局,河北唐山063000)

0 引言

H型钢具有良好的抗弯、抗压、抗扭的力学性能,具有加工制作、施工安装工艺简单和方便快捷等优点,成为重要的高效节约型建筑用钢之一[1],其应用前景十分广阔[2,3]。

H型钢的轧制过程依靠万能轧机和轧边机相结合实现,其断面特点又使其在轧制过程中发生金属流动[4,5]、延伸变形、应力分布等问题,轧制工艺难度大。此外,H型钢的腹板和翼缘在变形过程中存在很强的相互牵制作用,腹板和翼缘交界处的金属在轧制过程的不同时刻发生双向流动,使生产过程困难。由于实验方法成本较高,很多研究者目前主要采用数值模拟技术对金属的变形过程进行分析[6]。目前,采用数值模拟方法研究H型钢连轧过程文献较少,本文采用ANSYS/LS-DYNA模块对H型钢轧制变形进行了数值模拟,得到的H型钢连轧变形规律为H型钢连轧均匀变形提供理论依据。

1 热连轧H型钢模型建立

1.1 几何模型的构建

中间坯经过9道次轧制生产规格为H194×150H型钢成品,为了提高计算速度,模型选取H型钢的四分之一,为了使轧件顺利咬入,模拟初始给定轧件一个小于第一架轧机水平线速度的初始速度,其中第五道次和第八道次是轧边轧制,其余道次是万能轧制。H型钢热连轧轧制模型的建立参考津西钢铁有限公司的H型钢生产线的工艺参数,轧制程序表如表1所示。

表1 H194×150规格精轧轧制程序表

续表

由于H型钢采用的是X-H轧制法,立辊具有一定的锥度,模拟时选取3~5度。构建的连轧H型钢模型如图1所示。

图1 H型钢连轧模型

1.2 模型参数设定

H型钢轧件采用弹塑性材料,需要输入的参数如表2所示,轧辊采用刚性材料,需要输入的参数如表3所示。

表2 轧件材料模型

表3 轧辊材料模型

轧件密度从7850 kg/m3放大到785 000 kg/m3,目的是加快模拟运算的速度,计算结果误差较小,可以将密度扩大100倍。

2 模拟结果分析

由于篇幅限制,以第一道次轧制情况为例对轧件变形效果进行分析。

2.1 轧件的变形效果以及等效应变云图

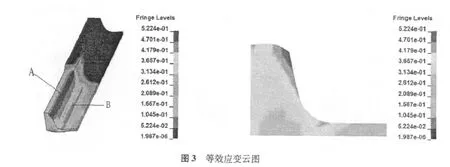

H型钢轧制过程中,第一道次的变形效果如图2所示,等效应变云图如图3所示,X、Y和Z方向的等效应变分别如图4、图5和图6所示。

由图2可见,翼缘的压下量明显大于腹板的压下量。由图3可见,翼缘端部(A)以及腹板与翼缘交接处(B)变形比较大。由图4和图5可见,翼缘端部和翼缘与腹板连接处得金属变形方向相反。由图6可见,与轧辊接触的表面金属延伸比内部金属延伸快。

2.2 金属流动云图

为了清楚分析H型钢在轧制过程中各部位的金属流动情况,分析了H型钢轧制过程中沿X和Y方向的位移云图,如图7和图8所示。

由图7可见,翼缘的外部与内部金属流动方向相反,但是翼缘外部金属流动大于翼缘内部金属流动。由图8可见,翼缘外部与内部金属流动是相互搓动变形,翼缘内侧和翼缘与腹板连接处得金属有向下的位移,而翼缘外侧金属受到立辊挤压作用迫使金属向上流动,这就是所谓复杂的相互搓动变形。

2.3 等效应力云图

在轧制过程过程中,由于H型钢不同部位的变形不均匀性,应力分布也不均匀,等效应力如图9所示。

由图9可见,腹板与翼缘的交接处产生较大应力,这主要是由于腹板与翼缘延伸受到相互限制作用,腹板与翼缘交接处均发生较大变形,在连接部位存在复杂的金属流动和相互作用,该部位存在较大应力。

2.4 连轧9道次后端部形状

为了分析H型钢的轧制效果,9道次轧制后的端部形状如图10所示。

有图10可见,轧件延伸并不均匀,腹板延伸中部比较小,而腹板与翼缘交接处延伸比较大,翼缘端部延伸比较小。造成这种现象的原因主要是异型坯翼缘与腹板连接处R角部位相对较厚,应力最大,前凸变形也就相对比较严重,随着轧制的叠加,最终形成鱼尾状的舌头。

3 结论

采用ANSYS/LS-DYNA模块对H型钢轧制变形进行了数值模拟,得到以下结论:

(1)H型钢在轧制过程中,翼缘和腹板交接处的应变比较大,即此部位变形比较严重。轧件与轧辊接触部位延伸大于轧件内部延伸。

(2)H型钢在轧制变形过程中,翼缘外部与翼缘内部金属流动方向相反,发生复杂的相互搓动。

(3)H型钢轧制变形过程中,翼缘与腹板交接处的应力比较大,主要是因为连接部位存在复杂的金属流动和相互作用。

(4)通过连轧可以看到轧件延伸不均匀,腹板中部延伸教学,腹板与翼缘交接部位延伸大,翼缘端部延伸较小,最终形成鱼尾状的舌头。

[1] 徐春,王全胜,张弛.型钢孔型设计[M].北京化工出版社,2008.

[2] 冶金部研究总院.马鞍山钢铁有限公司.热轧H型钢应用手册[M].北京:中国计划出版社,1998.

[3] 徐志云,赵锡宏。世纪高层建筑结构设计与施工手册[M].北京:中国建筑工业出版社,2006.

[4] Zhu Guoming,Kang Yonglin,Chen Wei,et al..3D Thermal Me - chanical CoupledElasto - plastic Finite Element Analysis in theWhole Rolling Process of H - beam[J].Materials Science Forum,2008,575:532-538.

[5] 朱国明,康永林,陈伟..H型钢多道次可逆开坯轧制过程的三维热力耦合仿真分析[J].中国机械工程,2007,18(14):1747-1751.

[6] 王欣,王长松,尹佐勇,等.H型钢轧制过程的计算机仿真[J].北京科技大学学报,2003,6:561-567.