冰塞技术应用风险与对策

杨云斐

(秦山核电有限公司,浙江 海盐 314300)

冰塞技术最早出现在20世纪末西方国家检修领域,目前已广泛应用于石化、电力等企业,我国几个核电厂已经开始了该技术的应用。

冰塞技术就是利用专用装置将管道内部介质冻结成冰柱,以承受一定的压差,从而实现工艺系统隔离的功能。掌握冰塞形成的内在规律,降低冰塞对管道应力影响,了解低温下管道金属材质的影响程度和冰塞解冻过程中对工艺系统的影响,做出合理评估,就能控制冰塞技术应用带来的风险。

根据国内外核电厂冰塞技术应用失效的部分案例,结合秦山核电厂实际,进行了冰塞技术应用风险研究。根据秦山核电厂二回路部分系统管道材质、规格、工况等情况,设计制作模拟工况试验回路系统,通过试验系统中的各类试验,获得冰塞制作各类参数。通过金属管道冷冻前后的金相组织分析、应力测试、射线检查等试验分析,掌握了冰塞形成过程中的风险指标,并组织规划出相应的风险对策。

图1 液氮法冰塞制作装置示意图Fig.1 Liquid nitrogen ice-plug device

1 冰塞技术原理

冰塞技术是在充满液体介质的管道外装上特殊的冷冻夹套。以液氮法为例,常压下液氮蒸发可获得-196 ℃的低温,通过冷冻夹套,调节液氮蒸发速度从而控制管内介质温度,介质冷冻结成“冰塞”,形成的“冰塞”能经得住系统隔离的压差。一般情况下,从金属管道内壁表面开始结冰,并逐渐形成一个尺寸为管道直径2~3倍长的冰塞,利用冰塞抵挡一定的压差从而达到一种在线隔离的手段。

从图1可以看出,金属管道温度在液氮的低温效应下,急剧变化,在极短的时间里从常温状态转变为极低温度,管道内介质从管道内壁表面开始结冰,逐渐形成冰塞。

冰塞常用冷冻介质有:液氮、干冰、氟利昂等。冰塞技术要素有4项:1)冷冻夹套,2)冷冻介质,3)专用工具,4)操作技术。任何单一部分均不能独立实现冰塞技术应用,同时它们又是密切相关,相互协调,相互补充的。

2 冰塞试验概况

根据秦山核电厂实际情况,设计制作了冰塞试验回路装置。建立冰塞试验回路装置是为了针对不同温度的可冻介质,在不同材质、管径的管道内,不同流态下进行试验,主要由水箱、加热器、管道泵、调节阀、旁路调节阀、试验管件及管路附件等组成。图2是冰塞试验回路示意图。

根据管道内介质的流态,结合秦山核电厂工艺系统工况,将冰塞试验分为静态和动态两类。

水箱内的介质由于大气压力自然由水箱流向试验件,经试验件上的放气阀放气后,充满试验回路,此时可进行介质静态下的冰塞试验。冰塞形成后,关闭试验件前、后隔离阀,通过试验件前、后打压来检验冰塞承载能力。

水箱内的介质经管道泵加压后,通过调节阀调节流量后流经试验件,然后流回水箱,经加热器加温至规定的温度后,进入下一循环。实验件的流量可通过调节阀和旁路调节阀来调节,流量调节范围为0~4.5 m3/h。此时可进行介质动态下的冰塞试验。冰塞形成后,关闭管道泵,关闭试验件前、后隔离阀,通过试验件前、后打压来检验冰塞承载能力。

在冰塞试验回路装置上安装电子流量计、热电偶、多通道无纸记录仪等测试元件采集到不同规格管道、不同介质、不同工况下所需冷冻介质的用量、冰塞形成时间、冰塞承压能力、冰塞形成速率等重要参数,为规避冰塞技术应用风险提供了理论依据。

图2 冰塞试验回路示意图Fig.2 Ice-plug experiment loop

3 冰塞技术应用风险分析

由冰塞技术原理可以看出,冰塞形成过程中温度—时间变化曲线呈碗形变化。以液氮法试验为例,试验组件:碳钢管道φ133×4.5 mm,材质20 g,环境温度:20 ℃,冷冻介质:液氮,低温-196 ℃。从图3冰塞形成过程中记录温度—时间变化曲线可以看出,冰塞形成初期温度变化剧烈。

3.1 低温对钢材力学性能的影响

通过冰塞模拟试验,对金属材料冷冻前和冷冻后两种状态的同一材料进行低温冲击试验,发现其中20号钢在温度-20 ℃情况下冲击值不符合材料在低温状态-20 ℃的要求(ASME第II卷和GB 150)。短期静载下温度对钢材力学性能的影响根据有关文献[1]表明:随着温度降低,碳素钢和低合金钢的强度提高,而韧性降低;当温度低于某一界限时,钢的冲击吸收功大幅度地下降,从韧性状态变为脆性状态。

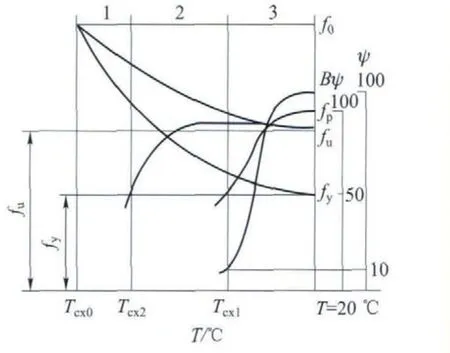

图4、图5表明,钢的屈服强度fy和极限强度fu随温度的降低而升高,而且fy升高速度比fu快。说明钢的塑性随温度的降低而降低。文献[2]通过对低碳钢微观结构单晶样品在不同温度下进行的临界应力实验,得出的结论:低碳钢低温脆性严重。文献[3]对JBK-75钢(不锈钢)和合金钢在-196℃试验点下的疲劳裂纹扩展试验结果,都有疲劳裂纹扩展速率随温度下降而下降的结论。对16Mn钢进行试验结果表明:16Mn钢的疲劳裂纹扩展速率随温度下降而降低,当温度到-148 ℃时,试件在裂纹扩展很短距离发生脆断。

根据模拟秦山核电厂实际工况进行冰塞试验,进一步验证了外部文献相关结论:低碳钢的低温冲击韧性低于标准,由于存在极大的低温脆性,在冰塞过程中避免敲击和管道憋压超载。低温对不锈钢和合金钢材质的影响不大。

3.2 冰塞试验组件金属金相分析

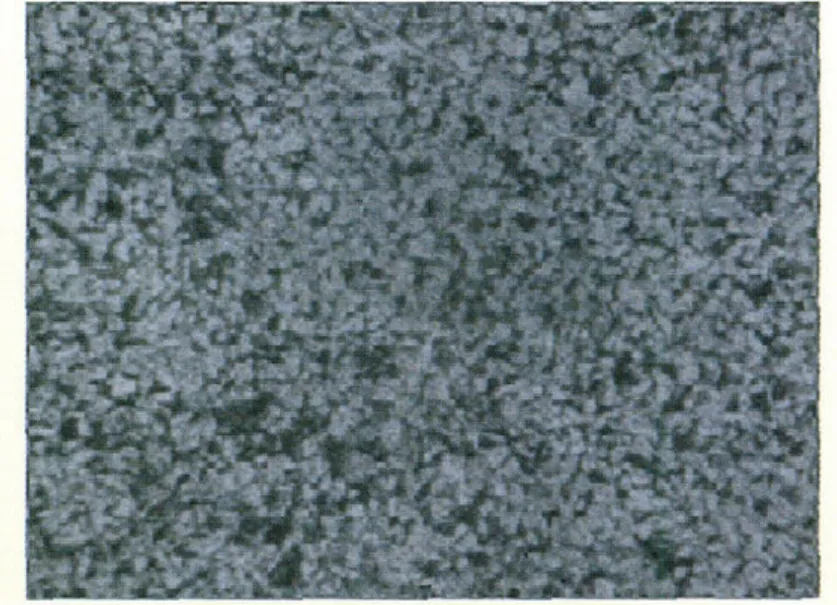

在冰塞试验组件固定区域截取1号试板,分别在冷冻前后进行金相分析。1号试板选择碳钢管道材质20 g。根据金相检验结果表明:1号试板在冷冻前后金相组织基本正常,无明显变化(见图6、图7)。

3.3 冰塞对金属管道内衬材质的影响

图3 冰塞形成过程中记录温度-时间变化曲线Fig.3 The temperature-time relation curve of ice-plug formation process

图4 钢力学性能随温度变化特征曲线Fig.4 The characteristic curve of steel mechanical behavior with temperature variation

图5 低碳钢冲击吸收功与温度的关系曲线Fig.5 Relation curve of absorbed energy and temperature impacted by low carbon steel

图6 1号试板焊缝组织形貌(冷冻前)Fig.6 1# test sheet welding seam microstructure (before freezing)

图7 1号试板焊缝组织形貌(冷冻后)Fig.7 1# test sheet welding seam microstructure (after freezing)

在冰塞试验中,选择内衬聚四氟乙烯材料和橡胶材料的两种碳钢管道进行了多次试验,试验表明:内衬聚四氟乙烯材料目视检查,有微量变形。内衬橡胶材料目视检查,发现橡胶变形严重,容易脱落,形成的冰塞承载能力非常差。

4 冰塞技术应用

4.1 冰塞技术应用的几个阶段

根据冰塞模拟试验和应用实践,将冰塞技术应用划分为以下几个阶段。

1) 合理的风险评估:依靠现场的实际情况,对金属管道材质情况、使用年限、探伤检查情况进行合理的风险评估。

2) 方案的拟订和比选:根据实际工况,考虑各种先决条件和约束条件,拟定多个可行的实施方案。根据冰塞制作参数,确定冰塞制作步骤中每个控制点。

3) 方案决策:由生产管理部门和技术支持专家对拟定的多个方案进行综合分析、决策。决策结果主要取决于方案的风险程度、决策人员的经验、技术、行政等多因素的权衡。

4) 方案实施:根据决策结果,按照一定的组织体系,进行方案的准备和现场工况的确认。实施中必须充分考虑不确定因素和冰塞形成的几个要素:管道内介质状态、足够的冷冻介质、足够的冷冻时间、合理的冷冻速率控制。

5) 方案实施反馈:方案实施中,必须将实施过程中的异常情况进行反馈,并得到最终处理后,再进行下一步工序。发现问题,及时纠正,或根据实际情况及时调整方案决策。

6) 技术总结:将冰塞技术应用过程中的合理化建议和关键点控制情况进行技术总结。

4.2 冰塞技术应用风险分析

对照以上6个阶段,逐一分析,识别各个方面的影响因素、工作过程的每个环节存在的风险,对其进行分析、对比,冰塞技术应用风险大致可以归纳为以下4个方面的内容。

1) 冰塞对金属管道破坏的风险和操作人员对冰塞形成规律认识不足的风险。前者为客观存在,后者体现为主观对客观的认识,比如对冰塞形成表象认识不足存在误差,对冰塞适用范围认识不足存在误差等。

2) 冰塞技术应用对比标准不足的风险。由于试验温度、试验误差等多方面的原因,任何现场实际情况都可能和试验参数标准不一致,而其应用条件、冷冻介质选用、冷冻介质用量、冷冻时间都具有随机性,面临操作人员判断失误的风险。

3) 管理制度的科学性、规范化方面的风险。冰塞技术操作是一项复杂的技术操作,涉及一整套的技术方案、管理制度,如冰塞技术操作规程、冰塞制作实施方案、冰塞技术操作流程、工艺评估评定,这些方案、制度制定得是否科学、合理、规范,直接影响到方案决策结果的科学性,以及现场实施能否安全、可靠的执行。

4) 相关专业技术人员业务技术方面的风险。在冰塞技术应用的每一个环节,都离不开人的因素。从某种意义上来讲,最终决策的科学与否、执行效果的好坏,关键在于什么人决策、执行,方案或制度由谁制订。

4.3 控制冰塞技术应用风险对策

针对以上风险分析、识别及评价的结果,冰塞技术应用风险控制应采取以下对策。

1) 建立技术支持体系。加强冰塞技术应用总结和经验反馈,努力提高风险预测、现场冰塞制作监督评估,努力提高冰塞实施方案制订能力、引进先进技术工艺、提升设备应用可靠性、提高冰塞形成检测手段,努力探索冰塞解冻规律,尽量降低认识上的风险,并增加冰塞制作过程中的预警系统。

2) 建立技术标准体系。从减少风险的角度来看,冰塞制作参数和标准越高,其操作过程中发生冰塞失效等事故的概率就越低。实践表明,冰塞制作标准制定不光考虑试验条件还要考虑现场实际情况,存在技术、风险、经济等多种因素,应在科学试验和分析的基础上,适度强化标准,提高冰塞制作几要素的储备。

3) 建立科学规范的管理体系。由于冰塞技术应用涉及多个部门、多个环节,是一项系统性、综合性极强的工作。涉及技术支持、设备管理、运行操作、检修操作等领域。要控制其风险,必须推进管理规范化,把每一个环节的风险降至最低。在制定操作规程、实施方案时,要全面分析、科学论证,使实施准备有一个良好的依据;其次,在规范规程方案的编制、审批、下达、执行、监督、反馈调整时,用合理的制度来减少人因失误可能造成的风险;并严格执行冰塞技术操作规程和实施方案,避免操作不规范可能带来的安全风险;最后,建立完整的风险应急预案,尽可能避免冰塞制作过程各类风险。

4) 加强操作人员培训。各类标准和制度管理体系,最终都要通过一批专业技术工人的实施,才能最终体现冰塞技术应用的科学性和安全性。因此,必须加强冰塞技术操作人员和方案制订人员的专业技术、技能的培训,参加各类相关技术的国际国内交流学习,不断提高其业务水平,也是控制冰塞技术应用风险的重要措施。

5 冰塞技术应用风险控制在秦山核电厂的一些做法

在方案拟定及分析阶段,对于实际应用中可能存在的实际风险、风险量级和可能产生的影响(后果)等进行分析。举例来说,对于碳钢管道内部是常温水的工艺系统中制作冰塞进行隔离,在风险分析和应对措施上,应考虑碳钢管道低温脆性、避免外应力、检测管道壁厚是否减薄、管道检测是否有缺陷、系统管道承压能力、介质实际工况、检修操作空间、现场工作环境等等情况,其对应的风险大小显然是逐一增加的。技术人员在拟定方案时,在能够保证冰塞制作实现的情况下,应考虑风险的大小,在实施方案中比对。在实际工作中,方案的制订受多种因素制约,还要考虑风险的累积问题。

应对实际操作风险时,还常采用以下一些做法:

1) 低碳钢材质管道可采用多层夹套、选用干冰作为冷冻介质、选用电动冷冻机组(保证电动冷冻机组电源盒备用电源)等多种方法,避免过冷的冷冻介质,可以通过多段降温,逐一避免温差急剧变化,实现冰塞制作。

2) 工作环境狭小,空气不流通,可通过加强通风和空气检测,避免窒息风险。

3) 冰塞位置尽量远离封闭端,远离焊缝,避免外部热源影响。

4) 根据冰塞解冻规律,在冰塞没有完全解冻前,避免系统恢复投运。

6 结束语

在核电厂运行系统无法隔离的情况下应用冰塞技术来隔离并进行检修,可促进核电厂持续提升经济效益,支持稳定运行,并能快速消除缺陷设备对系统运行的影响,提高核电厂运行可靠性。实践证明,随着技术工艺的持续改进,不断提升技术装备等级,改进技术管理流程,进行合理风险评估,冰塞技术应用风险将得到有效控制。

[1]王元清,王晓哲,武延民.结构钢材低温下主要力学性能指标的试验研究[J].工业建筑,2001,31.(WANG Yuan-qing, WANG Xiao-zhe,WU Yan-min.Experimental Study on the Main Mechanical Behavior Indicators of Structural Steel at Low Temperature [J].Industrial Architecture,2001, 31.)

[2]龙期威.低碳钢的断裂韧性和屈服强度的低温温度依赖性[J].金属学报,1985,21.(LONG Qiwei.Low Temperature Dependency of Fracture Toughness and Yield Intensity of Low-carbon Steel [J].Journal of Metallography, 1985, 21.)

[3] P K Liaw ,W A Logsdon.Fatigue Crack Growth Threshold at Cryogenic Tempeiatures:A Review.Engineering Fracture Mechanics,1985,22(4):585-594.