核电厂土建与安装施工主力吊机选型与布置

马立民,王 东,梁 健

(中广核工程有限公司,广东 深圳 518124)

核电项目建造周期长,大型设备数量多、重量重、规格大,土建与安装施工过程需要使用大型移动式吊机完成大件设备的吊装任务,大型吊机在现场使用需求时间跨度也较长。为保证项目土建与安装顺利进行,在项目前期准备阶段,必须根据项目特点进行大型吊机选型和布置分析。该项分析需综合考虑各大件设备参数、吊装时间、就位标高位置、相关施工工作计划、厂房布置;同时,还要考虑建造期间场地开挖回填、重件道路建设、周边厂房建造高度、塔吊布置调整等变化因素,通过全面的分析,才能确定土建与安装主力吊机需要达到的吊装能力,才能规划相应的吊机站位点和进出通道,这是项目前期准备阶段的重点工作,合理的主力吊机选型与布置将为项目的成功奠定坚实的基础。

目前,国内核电在建和拟建项目主要是CPR1000、EPR、AP1000堆型的压水堆项目,3种堆型在厂房布置、设备规格、施工工艺等方面,有相同之处,也有不同之处;相应地,在大件吊装方面,也有共同点和不同点。因此,3种堆型土建与安装主力吊机的选型与布置必须根据核电大件吊装共同点和各自堆型的施工特点进行详细分析。

对于新堆型主力吊机选型的方法采用试算法,首先根据施工分析,提出大件吊装清单及其参数;然后选择吊装难度最大,吊装力矩要求最大的典型工况,来确定所需吊机的最大起吊能力;最后以掌握的可用吊机资料进行布置与试算,验算吊装能力和干涉可能。在验算时,应考虑变化风险因素留出10%~15%的吊装负荷裕量。另外,选用履带吊进行吊机布置与试算时,以吊机不需走车为原则,以提高履带吊的吊装稳定性,规避履带吊稳定性较差的弱项,确保大件吊装工作万无一失。

本文主力吊机泛指在核电现场施工所需的大于或等于400 t的移动式吊机;大件设备吊装专指使用移动式吊机在厂房外将设备吊装到设备就位位置的吊装工作;既不包括使用环吊、龙门吊、行车等固定式吊装设备进行的设备吊装工作,也不包括码头吊或浮吊在码头的装卸吊装工作。

1 核电项目大件吊装特点

1.1 塔吊林立

核电施工现场塔吊林立,施工场地狭窄,在考虑大件吊装方案与吊机选型布置时,需要重点考虑吊机与塔吊干涉问题;对于CPR1000,塔吊布置已标准化,对于EPR与AP1000,大件吊装方案策划为上游,在拟订大件吊装方案及大吊机站位布置方案后,再进行塔吊布置。

1.2 廊道与负挖边坡影响

由于核电厂厂房设计与布置特点,核岛和常规岛厂房需要负挖,负挖边坡较大;另外,厂房周边有大量的廊道也需要开挖与回填。因此,吊机站位需与廊道施工和负挖边坡回填统筹考虑,尽量避免吊机站位点布置在未回填的边坡附近,廊道施工计划与负挖边坡回填计划也需尽量与吊机布置相配合,根据吊机布置和转移方案进行计划优化。如果部分站位点和廊道施工计划确实无法协调,则需采取有效方案和特殊加固措施,防止边坡受压下陷或坍塌。

1.3 与土建进度关联紧密

大件设备的吊装,需待土建完成该层楼板施工,房间装修完成,房间内设备就位基础施工完成并验收合格后方可进行;另外,需土建提供大件吊装时间窗口,在吊装时间内,相关联的施工区域和土建塔吊停止施工,有干涉可能的塔吊需按大件吊装方案要求进行锁定或回转避让配合,并要有专人对塔吊进行监护配合。因此,大件吊装时间计划需与土建施工计划紧密配合。

1.4 一个站位点吊装多台设备

由于吊机站位点对地基处理有明确的耐力要求,站位点所占场地空间要求也较大,而核电施工现场场地狭小,难以满足各施工方对现场场地的需求。因此,吊机站位点规划应尽可能少;尽量减少吊机在各站位点之间来回转移的次数;站位点和转移通道规划时,应尽量在一个站位点吊装多台设备。例如,CPR1000堆型在一个站位点完成NX厂房13台大件预埋设备吊装工作。

1.5 全厂统筹规划

由于核电施工现场场地狭小,在现场的施工承包商又较多,在项目前期准备阶段,必须由一方(一般为总承包方或建设单位)统筹考虑全厂大件设备吊装需求,进行主力吊机选型与布置统一部署。在工程施工时,由于大型吊机施工具有的不连续性,只要合理规划好各大件设备吊装的时间计划,各施工承包商可共享使用统一的主力吊机资源。这样,既实现大型机械资源共享,又使狭小的现场场地实现合理布置规划。

2 CPR1000主力吊机选型与布置

2.1 大件吊装设备清单

大件吊装设备清单是吊机选型与布置的基础,CPR1000典型大件设备为起吊重量最重,就位标高最高的穹顶和长度最长的常规岛桁吊大梁,其参数如下。

穹顶:设备重量143 t,φ37×11.5 m球冠,就位标高+45 m。

常规岛桁吊大梁:设备重量90 t,长42.6 m,宽1.3 m,高2.8 m,就位标高+28 m。

2.2 现场平面布置

关于吊机站位布置,因岭澳二期选用的是一台MANITOWOC 4600S-4RingerS-3/680 t环梁式起重机(简称4600S)完成大部分大件吊装工作,吊机主站位点为5个。岭澳二期以后的红沿河、宁德、阳江项目均为多机组连续建设,环梁式起重机移动性差,单台环梁式起重机不能满足多机组建设的需要;而履带式吊机移动性好,在多机组连续建设的项目均选用履带式吊机;吊机站位布置有较大变化,以阳江项目6台机组连续建设为例,吊机站位布置图如图1所示。

2.3 典型主力吊机选型与布置

在岭澳一期和岭澳二期双堆机组施工建设时使用MANITOWOC 4600S-4RingerS-3/680 t环梁式起重机。环梁式起重机稳定性好,移动性较差,双堆机组建设站位点为5个,除第一次在1号站位点安装外,还需在5个站位点间进行拆卸-移位-安装共6次,在站位点改工况共12次,拆装成4600S-4主臂工况1次。辅助吊机为TADANO TG1500E/150 t汽车吊、TADANO TR500/50 t轮胎吊和GROVE RT980/72 t轮胎吊,主要工作为辅助设备翻身和4600S卸装、改工况。另外,因为吊装时间冲突,需要引入MANITOWOC 4600S-5/317.5 t履带吊临时进场吊装4件设备。

图1 CPR1000吊机站位布置图Fig.1 Layout plan of CPR1000 crane standing location

考虑到4600S吊机不便迁移,为应付现场工作条件变化或工程计划调整等因素,选用Demag CC2800-1/600 t履带吊(简称CC2800)作为备用吊机。

在红沿河、宁德、阳江项目采用多机组连续建设,机组建设时间间隔较短,环梁式吊机因移动性较差,单台环梁式吊机不能满足多机组连续建设的需要。因此,多机组连续建设时,主力吊机需以履带式起重机为主。

3 EPR主力吊机选型与布置

3.1 大件吊装设备清单

台山项目2台EPR机组典型大件吊装设备为穹顶,设备净重250 t,φ46.8×13.6 m球冠,就位标高+43.92 m。

3.2 现场平面布置

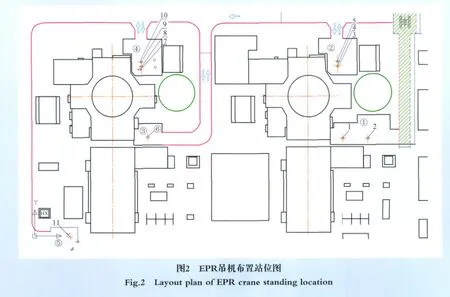

根据典型大件吊装设备参数,结合就位位置要求和周边厂房高度,吊机站位平面布置方案如图2所示。

3.3 典型主力吊机选型与布置

芬兰OL3核电站主力吊机采用的是1600 t的Mammoet环梁式大型吊机。对于台山EPR项目,在核岛土建施工前期的筏基、钢筋笼、钢衬里等不需使用大型吊机的前提下,经过对大件设备清单分析,吊装重量最重、体积最大、跨度最大的设备为穹顶,主力吊机的选型依据为穹顶吊装,穹顶规格φ46.8×13.6 m,含喷淋管重量250 t,吊钩及自身钢丝绳重量15 t,考虑吊索具15 t,穹顶起吊重量为280 t。

按台山总平面布置图C版进行分析,以CC8800-1(1600 t)履带吊进行布置,吊装跨距60m,主臂角75°,主臂66 m,副臂60m,超起配重640 t,超起配重半径30m,工况SWSL,吊机额定起吊能力313 t。吊机站位与柴油机厂房HDA和HDB不产生干涉,吊机有必要的裕量,负荷率89.5%,如图2、图3所示。

如果选用CC8800(1250 t)履带吊进行布置,因受起吊能力的限制,吊装跨距最多只能选56 m,此时吊机的超起配重将对柴油机厂房HDA和HDB产生干涉。如果按吊机的超起配重紧贴柴油机厂房HDA和HDB,选用吊装跨距58 m,此时吊机的额定起吊能力为291 t,负荷率达96.2%。

如果选用LR11350(1350 t)履带吊进行布置,因受起吊能力的限制,吊装跨距最多只能选56 m,且LR11350(1350 t)履带吊的超起配重半径比CC8800(1250 t)要大,此时吊机的超起配重将对柴油机厂房HDA和HDB严重干涉。另外,吊装跨距56 m时,吊机额定起吊能力为298 t,负荷率已达94.0%。

综合以上分析,如果选择CC8800(1250 t)履带吊和LR11350(1350 t)履带吊作为台山EPR大件吊装的主力吊机选型裕量过小。鉴于台山EPR项目上游条件的不确定性,主力吊机选型应为CC8800-1(1600 t)履带吊或性能在其以上的吊机。最终选用为上海三一科技SCC16000/1600 t履带吊作为台山EPR项目主力吊机,该吊机按CC8800-1(1600 t)履带吊的性能参数设计,部分适用工况在CC8800-1基础上再增加5%~10%的吊装能力。

4 AP1000主力吊机选型与布置

4.1 大件吊装设备清单

对于咸宁AP1000项目,作为确定起重机性能选择5大件典型大件设备分别为CA20模块,核岛钢容器3号环、2号蒸汽发生器、钢容器顶盖和CH73。

1)CA20模块为最重件。

2)核岛钢容器3号环的安装将会是很长的操作过程,在此过程中起重机必须将此环保持吊住状态。2号蒸汽发生器吊装是所有设备吊装中距离最远的。钢容器顶盖的安装需要很长时间,要求起重机操控灵敏。

3)CH73模块安装在混凝土容器顶部,由16个模块组成,该模块安装位置最高。

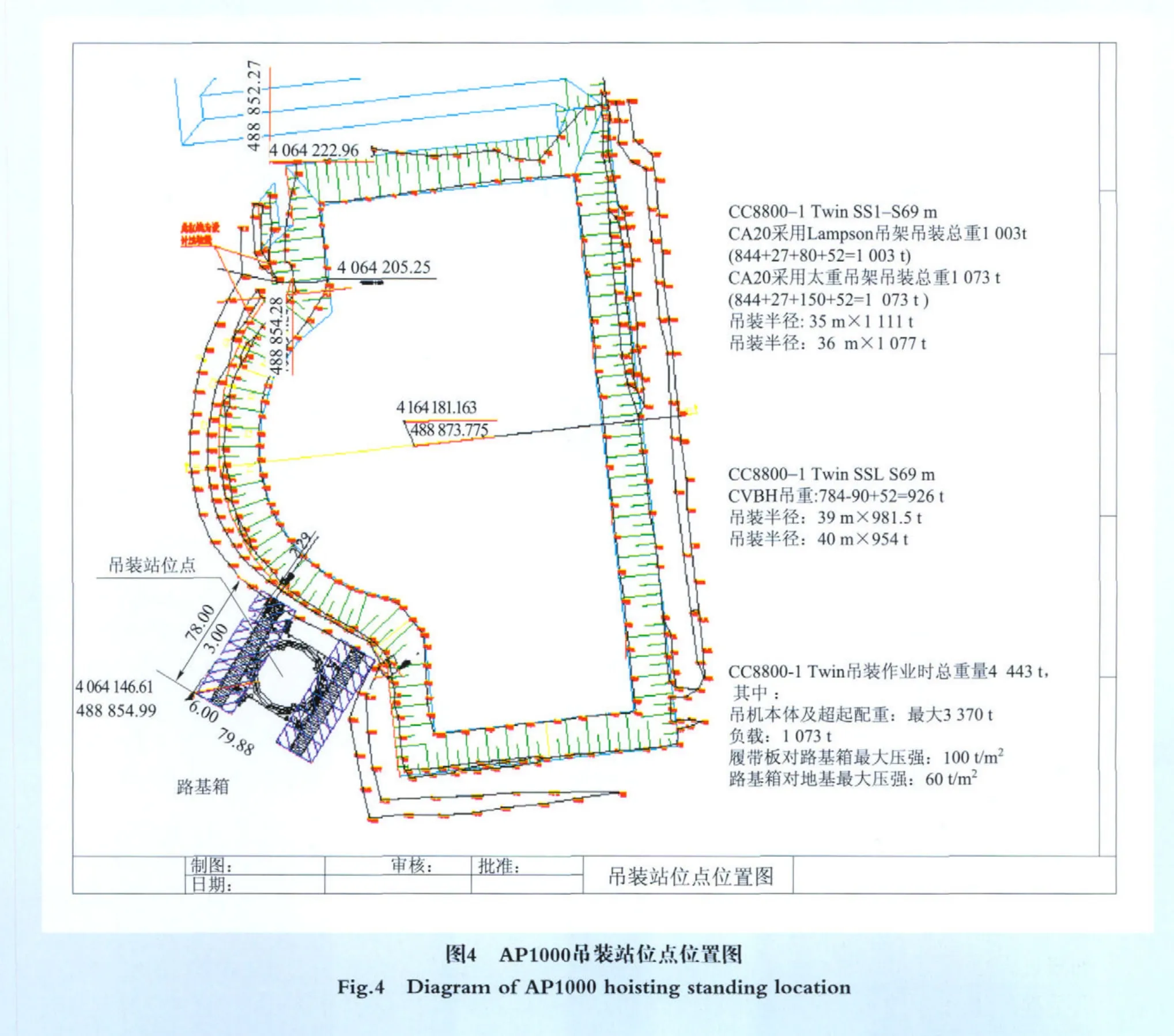

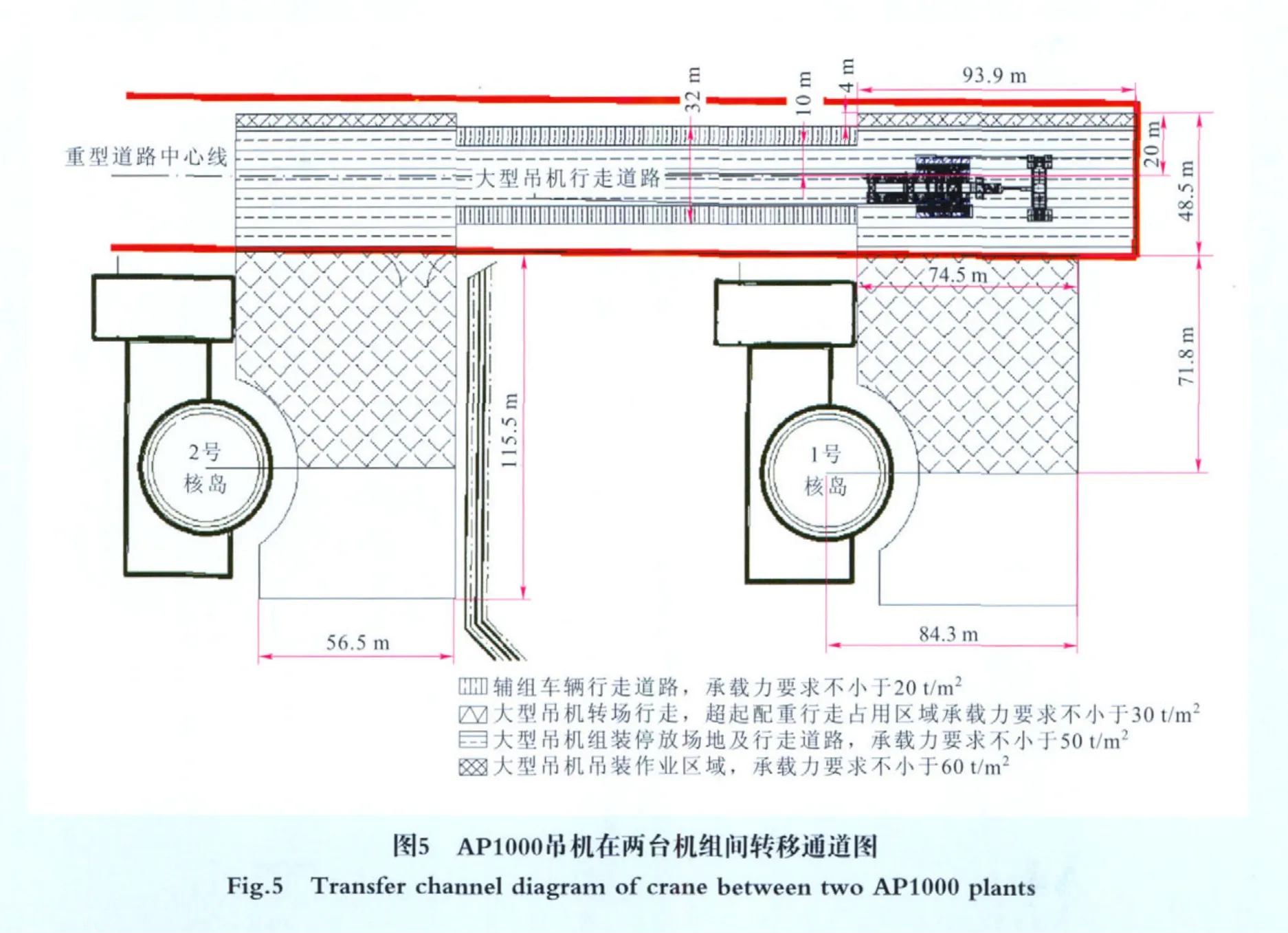

吊车站位点布置以及2台机组间转移通道布置如图4、图5所示。

4.2 现场平面布置

AP1000采用单堆布置,可以采用一个站位点完成一个机组的核岛主要大件设备吊装,即吊装CA20、CA01、CV底封头等时采用一个站位点(吊装CV环和2号蒸汽发生器时开挖边坡已经回填,需要朝反应堆厂房靠近约2 m),所有机组都采用同样的站位布置,吊装作业时大吊车行走和回转的范围根据具体作业有所不同。

4.3 典型主力吊机选型与布置

AP1000技术路线采用模块化施工、开顶法吊装等先进施工技术,大件吊装将是施工的重点和难点,主力吊机将是制约施工的主要核心资源之一,并且主力吊机起重能力要求很大,需求时间早,工作周期长。

AP1000第一吊模块CA20从FCD+2开始吊装,并且第一钩就是重量最大的模块。从FCD+2至FCD+50都有模块吊装施工。

“开顶”施工安装方法:AP1000很多设备在穹顶吊装前、厂房封顶前,主要/重大设备/模块由重型吊机吊装就位。其中包括压力容器296 t、蒸汽发生器665 t等部件都在穹顶吊装前要用吊机安装。

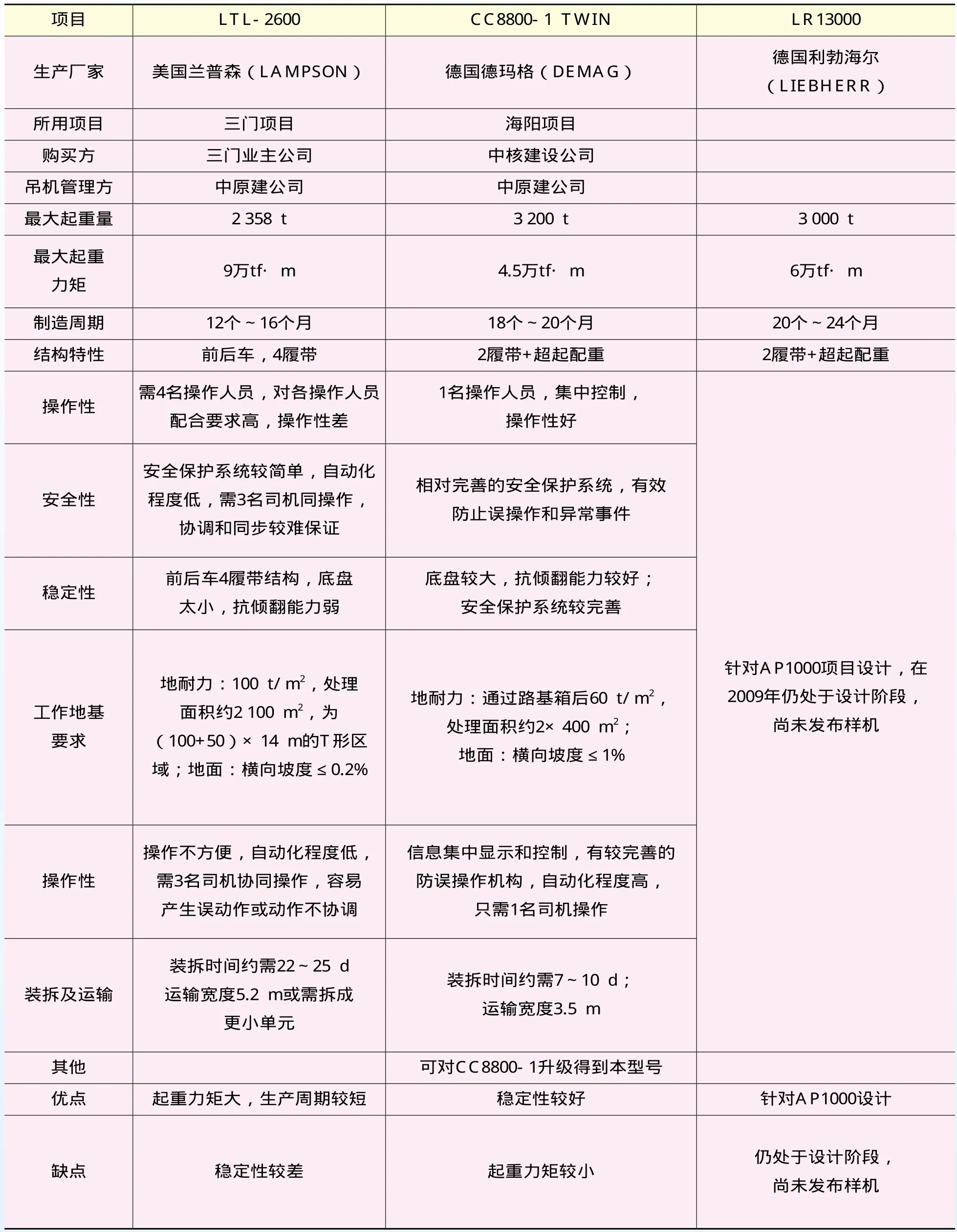

经调研,AP1000备选主力吊机为美国兰普森(LAMPSON)LTL-2600、德国德玛格(DEMAG)CC8800-1 TWIN、德国利勃海尔(LIEBHERR)LR13000,各吊机状况比较如表1所示。

咸宁项目大吊机经过比选后,最终确定为CC8800-1 TWIN/3200 t履带吊,该吊机于2011年3月已到达咸宁现场。

表1 AP1000备选吊机对比表Table 1 Contrasts of Standby cranes of AP1000