非能动式氢气复合器在田湾核电站的应用

管玉峰,房 何,欧阳钦

(江苏核电有限公司,江苏 连云港 222042)

2011年3月11日,日本东京时间14时46分发生里氏9.0级强烈地震。地震和海啸切断了福岛第一核电站的厂区外部电源,由于海啸水淹导致柴油发电机丧失功能,机组失去冷却。1、2、3、4号机组因燃料棒温度升高导致锆水反应产生氢气,遇到氧气发生了爆炸,造成了安全壳部分破损。安全壳内放射性物质泄漏到大气中,周边20 km范围内的居民被迫撤离。

日本福岛第一核电站放射性物质泄漏的一个较为主要的原因是堆芯中密封核燃料的锆包壳管,在温度超过850 ℃后发生锆-水反应放出大量氢气,氢气泄漏到安全壳内与氧气混合并超过了爆炸极限浓度,发生爆炸致使反应堆厂房坍塌。

田湾核电站安装了非能动式氢气复合器,其目的在于应对严重事故工况下锆-水反应产生的氢气,通过可控的氧化反应消耗安全壳内的高浓度氢气,防止氢气浓度达到爆燃极限,避免氢气爆炸从而防止安全壳整体密封性丧失。本文主要对氢复合器的工作原理进行介绍并对历次的数据进行说明和分析。

1 非能动式氢气复合器功能、原理及设计依据

1.1 非能动式氢气复合器功能[3]

非能动式氢气复合器设计功能主要保证在设计基准事故-失水事故下,控制安全壳内整体和局部的空间中氢气体积浓度小于4%。在超设计基准事故下,控制100%燃料包壳与冷却剂反应产生的氢气在安全壳内均匀分布的体积浓度不超过10%。

1.2 非能动式氢气复合器原理

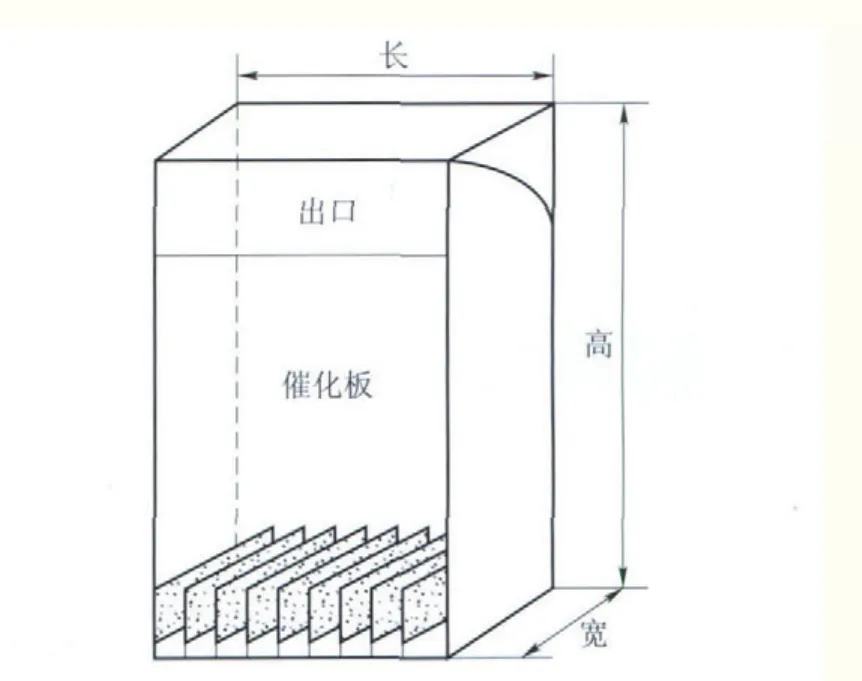

非能动式氢气复合器的核心部件是催化板,催化板由不锈钢制成,外面包裹一层氧化铝作为催化剂载体,氧化铝上面粘着催化剂(铂/钯)。催化剂的主要成分为铂,钯主要是加快低温下催化反应的初始速度,如图1所示。

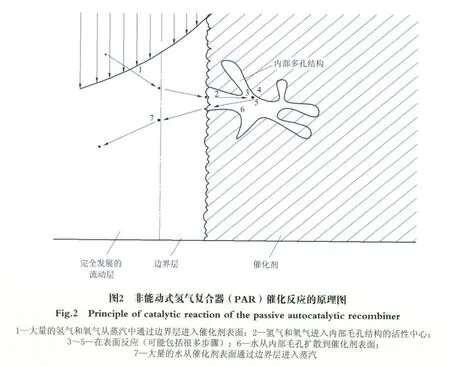

设计基准事故(DBA)和超设计基准事故(BDDA)工况下,H2在催化剂的表面氧化变成水蒸气,反应释放的大量热量加热了催化板入口的空气,热空气因密度小而上升,热空气上升后留下的空间由氢复合器下部冷空气流入补充,形成气体自然扩散循环的“烟囱效应”,实现了氢复合器内外气体“非能动”对流循环,加速了氢气的催化反应。

图1 非能动式氢气复合器示意图Fig.1 Sketch of passive autocatalytic recombiner

非能动式氢气复合器(PAR)催化反应的原理如图2所示[1]。

1.3 田湾核电站非能动式氢气复合器设计依据[3]

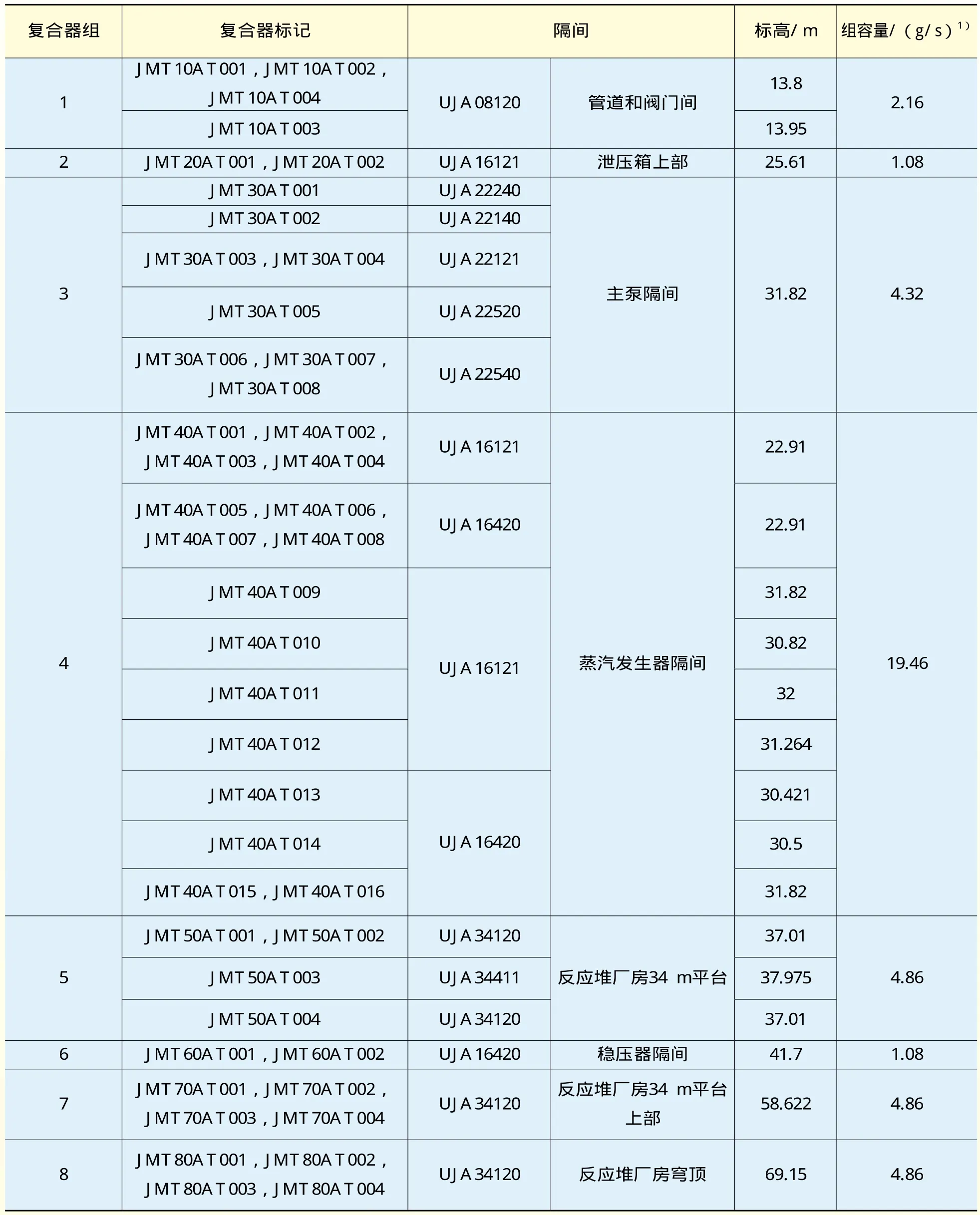

田湾核电站设计方根据主要设计基准事故和部分超设计基准事故(如全厂断电、小LOCA叠加ECCS能动部件失效和大LOCA叠加ECCS能动部件失效,这些事故下氢气在安全壳内的积聚量最大),利用俄罗斯国家核与辐射安全管理局批准的KUPOL-M和3D SRP程序建立了事故工况下氢气在安全壳隔间内的蔓延、积聚以及复合模型。按照确保在整个安全壳空间内的复合能力一致的原则,确定了非能动式氢气复合器的容量和位置。每台机组共装有44台氢气复合器,其中16台FR1-750T,28台FR1-1500T,总消氢容量为153.65 kg/h,主要布置在安全壳的上部位置以及氢气可能蔓延和积聚的位置,具体分布如表1所示。根据俄罗斯法规,非能动式氢气复合器属于安全2级,所有部件满足抗震1级要求。

除了出现释放事故(通常出现在蒸汽发生器隔间内)外,在上述事故过程中,氢气在整个安全壳隔间内的分布比较均匀。根据建模计算,在发生大LOCA且ECCS系统能动部件失效工况下,蒸汽发生器隔间内有局部氢气积聚的危险。此时,氢气复合器对消耗氢气没有明显的影响,因为通过破口的最大氢气流量已超过该系统容量一个数量级。在这种情况下,操纵员通过监测安全壳内氢气浓度,将喷淋系统退出运行使得安全壳大气蒸汽惰化,满足氢气安全标准。当氢气复合器起作用时,系统消耗掉氢气,直到其浓度低到

一定值,从而保证安全壳事故后冷却是安全的。

表1 田湾核电站氢气非能动氢气复合器的分布Table 1 Distribution of passive autocatalytic recombiners in TNPS

蒸汽发生器隔间是事故工况下氢气浓度最大的区域,此外可能由于发生主管道破裂,也是暴露在喷射的最大区域。因此在布置氢复合器时,设计方也对失水事故下,因与破口喷射和飞射物接触而导致复合器故障的可能性进行了分析,并将复合器布置在大尺寸设备和钢筋混凝土设备后面。这种布置可确保蒸汽发生器隔间内,最多只有两台复合器退出运行;或者在任何其他存在泄漏的隔间内,只有一台复合器退出运行。

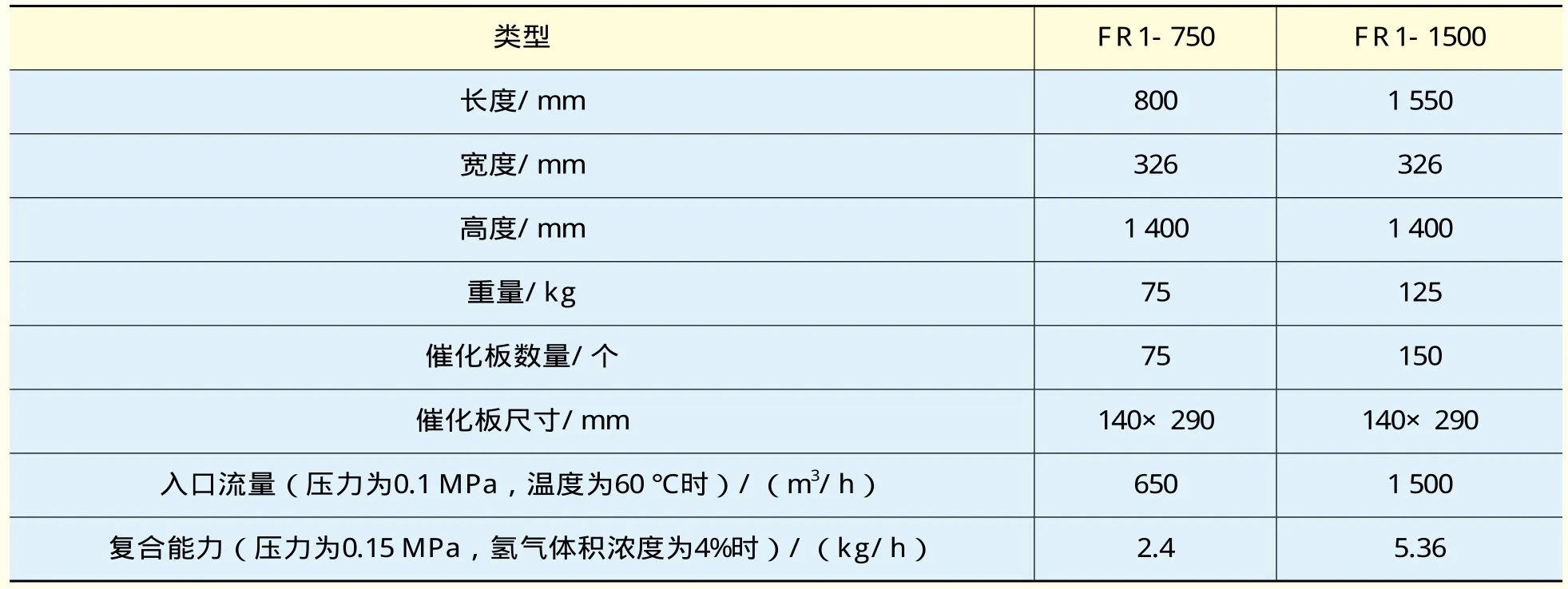

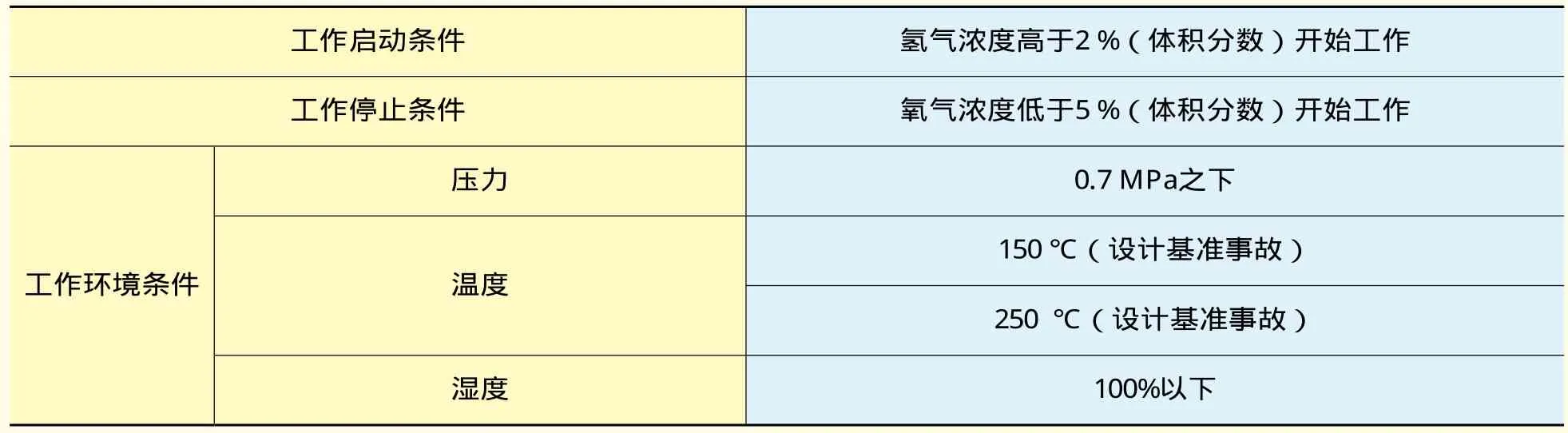

对于在田湾核电站发生类似福岛全厂失电的超设计基准事故,反应堆失去冷却,一回路超压,稳压器安全阀动作,一回路介质排入泄压箱,因全厂失电,卸压箱失去冷却超压,爆破膜破裂,大量含氢气的水蒸气释放到蒸汽发生器隔间,由于蒸汽惰化,因此整个事故中可排除氢气燃烧的可能。在运行中,氢气复合器消耗掉氢气,直到其浓度低到一定值。可见田湾核电站在设计安全壳消氢系统时,就已经包络了全厂失电的超设计基准事故,在整个事故期间可避免氢气爆燃,保证了安全壳的完整性。氢气复合器主要技术参数如表2所示,工作环境条件如表3所示。

2 在役试验

氢气复合器长期运行后,催化板的催化活性可能由于催化剂的中毒而导致性能下降。催化剂中毒主要由于毒质吸附在催化剂的活性中心上,减少了活性中心的数目引起性能下降,安全壳内常见的毒质如下。

·主泵及其他设备油系统中的油燃烧产生有机物质;

·主泵及其他设备产生的有机油类气溶胶;

表2 氢气复合器主要技术参数Table 2 Main parameters of passive autocatalytic recombiners

表3 氢气复合器工作环境条件Table 3 Working circumstance of passive autocatalytic recombiners

·主回路和硼酸系统产生的硼酸;

·低温下安全壳内碳氢有机化合物(如油漆、苯类物质)的挥发。

根据田湾核电站《1号机组核安全相关系统与设备定期试验监督大纲》(PTP-1-00000-001)及《2号机组核安全相关系统与设备定期试验监督大纲》(PTP-2-00000-001)第2章规定,技术支持处每次换料大修期间对装在安全壳内20%的氢气复合器进行特性试验(每台复合器取出3片连续的催化板)以检验其性能是否满足设计要求。整个运行寿期内,从复合器中取出相同编号的催化板进行检查,以便与催化板的历史催化性能作比较。以这种方式,每5年完成所有复合器的性能检查。

移动式检查和再生装置(TIRE)作为氢气复合器试验的专用设备,可用于检查催化板的活性和失效情况下再生催化板的性能。

2.1 在役性能试验[2]

试验前需对被试验的催化板和整个复合器内催化板作目视检查,内容如下:

·催化板表面污染程度(如是否有灰尘);

·催化层是否脱落;

·催化表面是否变色。

如果发现表面已被污染,可在性能试验结束后用不含油的压缩空气吹扫。

性能试验采用含氢气体积浓度3%的空气作为试验气体,压缩空气作为吹扫气体,每次试验3块催化板的性能。

试验前将加热柜加热至50 ℃,试验时,将催化板放入加热柜中的检查架,通入试验气体。试验气体从底部进入装有催化板的检查架,平行流过催化板,以模拟安全壳内实际气流的温度和氢气含量及在复合器中的流动情况,反应后的气体从检查架的顶部排出。反应结束后通入吹扫气体排出加热柜内残留的氢气。

催化反应是否开始主要通过比较催化板表面的温度、入口气体的温度及混合气体中氢气含量的减少来判断。

如果出口气体中氢气浓度在15 min内降到75%的初始氢气浓度,则表明催化板性能满足试验要求。

2.2 在役再生试验[2]

在役性能试验过程中,若发现催化板失效,则从该复合器同一批号的催化板中再取出3片板来检查。如果这3片板满足试验要求,那么该复合器催化板就通过试验;如果这3块催化板再次失效,则需更换该复合器内的催化板,或对该复合器内的催化板进行再生。

再生试验采用含氢气体积浓度5%的氮气作为再生气体,纯氮气作为清洗气体,每次可再生75块催化板。

试验前将加热柜加热至200 ℃,试验时将催化板放入加热柜中的再生架中,并用流量为1 m3/h的清洗气体持续冲洗10min,主要用于清除覆盖于催化剂表面上的尘灰。随后通入0.5 m3/h再生气体再生30min,选用含氢气体积浓度5%的氮气作为再生气体,主要考虑在高温下吸附在催化板表面的有机物质,如苯、油脂等与氢气发生加氢还原反应。通过化学反应,改变毒质的化学特性,使催化剂再生。再生后再利用清洗气体冲洗10min以清除催化板表面解析的毒质和杂质。

3 试验数据分析

截至2011年4月,田湾核电站非能动式氢气复合器的性能均满足试验验收准则。分析1号机组历次大修和调试期间数据,调试期间最长反应时间2 min 24 s,最短时间36 s,平均时间53.8 s,运行期间最长反应时间9 min 31 s,最短时间42 s,平均时间198.58 s。

分析2号机组历次大修和调试期间数据,调试期间最长反应时间2 min 6 s,最短反应时间48 s,平均时间76.8 s,运行期间最长反应时间10min,最短反应时间30 s,平均时间220.1 s。

历次试验的反应时间都远低于试验要求的15 min,余量较大,满足设计要求。

4 总结

非能动式氢复合器作为安全系统其在严重事故下执行维持安全壳整体性的功能,安全性、重要性不言而喻。本文详细介绍了田湾核电站非能动式氢复合器的功能和原理,并对在役试验过程进行了详尽的说明,最后分析了田湾核电站历次氢复合器的试验数据,数据表明氢气复合器的反应时间满足设计要求,可避免福岛核电站发生氢气爆炸的风险。

[1]FARMATOME ANP.Instruction for in-service inspection of passive autocatalytic recombiners

[2]FARMATOME ANP.Operation manual of the device TIRE for in-service inspection and regeneration of catalytic plates

[3]田湾核电站1、2号机组最终安全分析报告[R].(The Ultimate Safety Analysis Report for Units 1& 2 of Tianwan Nuclear Power Station [R].)