凝结水泵电机轴承失效原因分析

程义岩

(秦山核电有限公司,浙江 海盐 314300)

在核电厂的工艺系统运行中,泵、风机等转动设备驱动电机的可靠性直接关系到核电厂工艺系统的运行可靠性和运行安全。因此,对核电厂重要设备电机的运行可靠性,就有了更高的要求。

轴承是电机上承载最大载荷的转动机械部件,同时也是一个精密部件。它的故障占电机所有故障的八成以上(据统计资料显示)。因此,轴承的可靠性直接影响到电机的运行安全,需要对电机轴承损坏因素进行不断的分析。在电机的运行过程中,轴承也常常会因为没有达到其额定的使用寿命而提前失效,导致设备停机并造成设备损坏。其中一个重要原因是,轴承的工作表面受到异物的污染导致表面损伤;异物破坏了轴承的工作面,增大了其接触应力,加快了轴承的疲劳进程,导致了轴承润滑不良,缩短了轴承的使用寿命。

本文通过案例分析了因柔性异物而导致轴承过早失效的原因、过程,以此揭示柔性异物对轴承使用寿命损害的全过程,采取有效措施改善轴承的润滑状况,延长轴承的使用寿命确保电厂的安全运行。

1 轴承润滑剂机理

为确保轴承处于良好的润滑状态,每台电机在设计时都会采用适合自己工况的润滑方式。虽然润滑形式不同,但所起的作用一样。润滑介质在轴承各工作表面上形成一层润滑油膜,润滑各个运动部件的表面,油膜把各个运动部件隔离开来,使它们不发生金属摩擦,减少磨损和发热;另外润滑介质还能带走局部高温热量,降低工作面温度使轴承内部的温度趋于一致。润滑介质还是轴承保持架动态运动的阻尼介质。良好的润滑是提高轴承使用寿命最有效的方法之一。在轴承的正常工作过程中,润滑剂必须参与到整个工作过程之中。

在轴承润滑良好时,滚子和滚道就会对润滑油形成挤压。在接触部位上由于负载压力的作用会使金属面产生轻微变形,使得接触面积稍有增大,由于润滑油受到挤压使得其黏度增大变得黏稠,因此在轴承滚子高速转动的过程中往往是在润滑油尚未从摩擦副表面完全挤压出的瞬间就已经完成了一次“离合”挤压过程。在这个挤压过程中摩擦副表面上始终保持着一层均匀呈流体状态的油膜。

2 案例介绍

2.1 事件经过

2009年8月19日,电厂1号凝泵电机因故障而停机检修。

凝结水泵停机前设备运行参数:

环境温度: 35 ℃;

电机铁芯温度: 70 ℃;

上机架油箱温度: 76 ℃;

上轴承振动: 8.3 mm/s;

下轴承振动: 4.0mm/s;

下轴承温度: 45 ℃。

并列运行3号凝泵电机振动数值:

上轴承振动: 7.1 mm/s;

下轴承振动: 3.1 mm/s;

上机架油箱的油温:70 ℃。

电机解体检查情况:

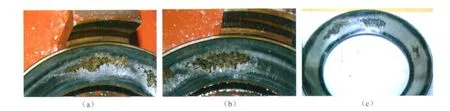

1)上轴承外圈滚道损坏严重(见图1)轴承已经损坏失效。

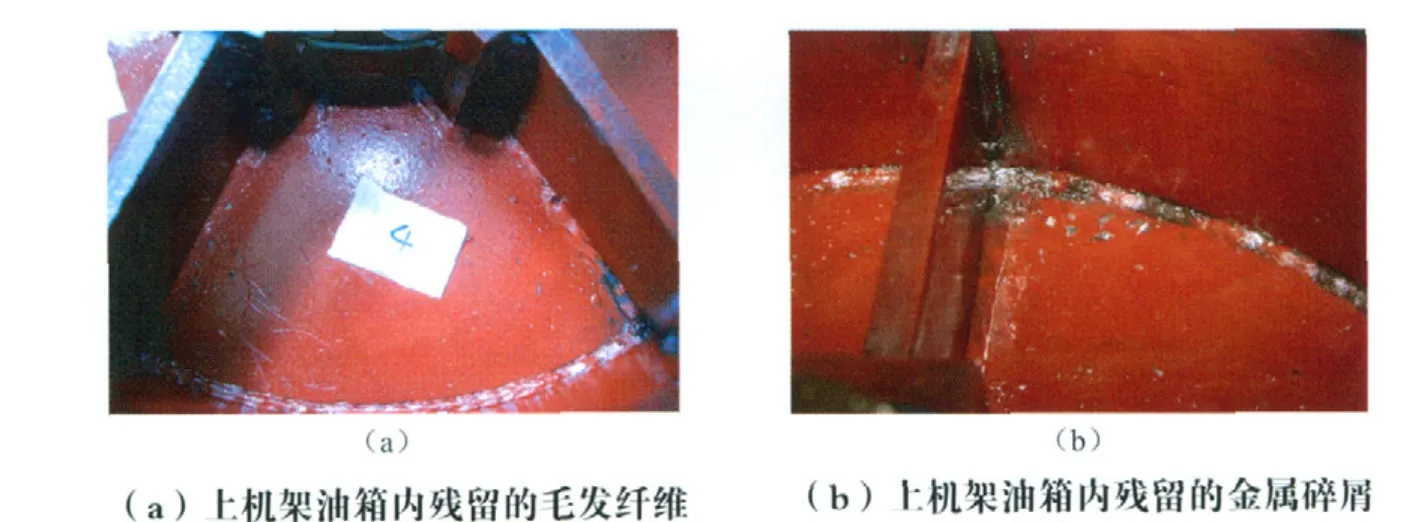

2)上轴承润滑油无劣化现象,但在油箱内发现异物:金属碎屑和数根5 cm左右的纤维状物质(见图2)。

3)负荷侧轴承良好,润滑油脂无老化过热现象。

4)电机直流电阻,绝缘正常。

5)定转子无扫膛现象。

6)定子绕组无损坏、过热现象。

7)上机架油箱表面有较多油渍,初步判定为油气凝结所致。

图1 上轴承外圈损坏情况Fig.1 Damage on the outside of the bearings

图2 上机架油箱内异物纤维Fig.2 Foreign matters (hair, fibre, metal particle) in the oil tank

2.2 凝泵电机的主要参数

电机型号:LY400-4;

功率: 315 kW;

电压: 6 kV;

电流: 36.4 A;

频率: 50 Hz;

转速: 1480 r/min;

上轴承轴承型号: 29422E;

上轴承润滑方式: 采用流体润滑;

负荷侧轴承型号: 6222;

负荷侧轴承润滑方式:采用脂润滑。

2.3 运行状况

该电机投运时间区间为:2009年4月4日11∶25~2009年8月11日13∶43,在此期间电机累计运行时间为1357.5 h(来自该设备运行记录)。

3 原因分析

3.1 检修记录和设备特征

2009年3月,该电机进行了一次计划解体大修,并更换了全部轴承。在检修过程中,检修人员遵守操作规范,检修后的各项数据和指标均符合检修规程要求。轴承有产品合格证,安装前经有关技术人员检验确认为合格产品。检修后各项电气试验合格。并通过两小时的功能鉴定(带负载试验)没有发现异常。根据相关资料表明轴承的正常使用寿命(良好润滑状态下)在1万小时以上,那是什么原因导致这台电机投入运行1000多小时,轴承就出现这么严重的损坏现象呢?这其中一定是存在不良因素所致。做了排查和分析工作初步认为,外部异物的进入导致轴承的工作面受损,使得轴承过早失效。

这台电机为立式安装形式,它的上轴承是29422E轴承为推力调心滚子轴承,这种轴承是用于承受轴向载荷为主的轴承,因此这个轴承载荷容量高,能承担径向联合载荷,但径向载荷不得超过轴向载荷的55%。这种轴承摩擦因数较低,转速相对较高,并具有一定的调心功能。由于轴承的滚子较长、直径大,滚子数量多,且轴承的滚子为非对称型球面滚子,座圈滚道为凹球面滚道,滚动体与滚道的接触面积相对较大,所以它能减少滚子和滚道在工作中的相对滑动,确保滚动体正常工作。轴承由内滚道、外滚道、15个滚子和保持架组成,其中15个滚子的外轮廓线形成一个锥形的曲面,其滚道也为曲面设计。轴承采用流体润滑,设计参照转速为1600 r/min。

在电机运行过程中,上轴承不仅要承受电机径向负载载荷,还要承受整个转子的轴向重力和电磁拉力,因此轴承滚子和滚道所受的压强很大。只有轴承在良好润滑状态下才能正常工作,电机转子的有效矢量才能得以正常的输出。

3.2 轴承损坏过程分析

在对电机进行解体检查时,发现在上机架油箱内有金属碎屑和长度为50mm、直径在0.12 mm左右的白色纤维状物质,经鉴定分析:金属碎屑是轴承滚道上剥落下来的颗粒物,而纤维状物质则是动物毛发(疑为检修时毛刷上脱落下的)。

经过调查得知,上次对电机进行解体检修的过程中,在装配电机上轴承前对上机架油箱进行过彻底的清洁,异物滞留在油箱的可能性非常小;而毛刷纤维很可能是在轴承安装结束后,用毛刷和清洗剂对轴承进行最后的清洁时,毛刷纤维被轴承缝隙夹脱造成的,由于轴承的结构和安装形式等因素的影响,那些脱落的纤维被夹杂在轴承滚道缝隙里很难被发现,因此就形成了柔性异物。柔性异物对轴承造成的严重损害分析如下:

29422E轴承是推力调心滚子轴承,它能承受较大的联合载荷并有自动调心的特点。当滚子表面与滚道表面接触时,滚子在滚道上就会存在两种运动即滚子的自旋滚动和滚子与滚道的相对滑移,这两种运动不是孤立存在的而是互为依存,在一定条件下可互为转化。当润滑良好时滚子就以自旋滚动为主,很少出现滑动现象,即使发生滑移运动也是在完全流体润滑状态下进行的,不会对摩擦副表面造成损伤。当润滑不良时两摩擦副表面的摩擦系数就会增大,当摩擦力矩增大到一定程度时,就会阻碍滚动体的自旋运动造成滑移现象,滑动分量就会急剧增大。

轴承在工作时要承受很高的集中交变载荷,由于滚动体与轴承滚道之间的接触面积小,它的法向力和切向力也会随着摩擦系数的变化而不断地变化。使得滚子在滚道上高速旋转的同时也会伴随着局部打滑现象。如果此时润滑不好就会在轴承滚道上沿着滚道的切线方向产生很大的剪切力。

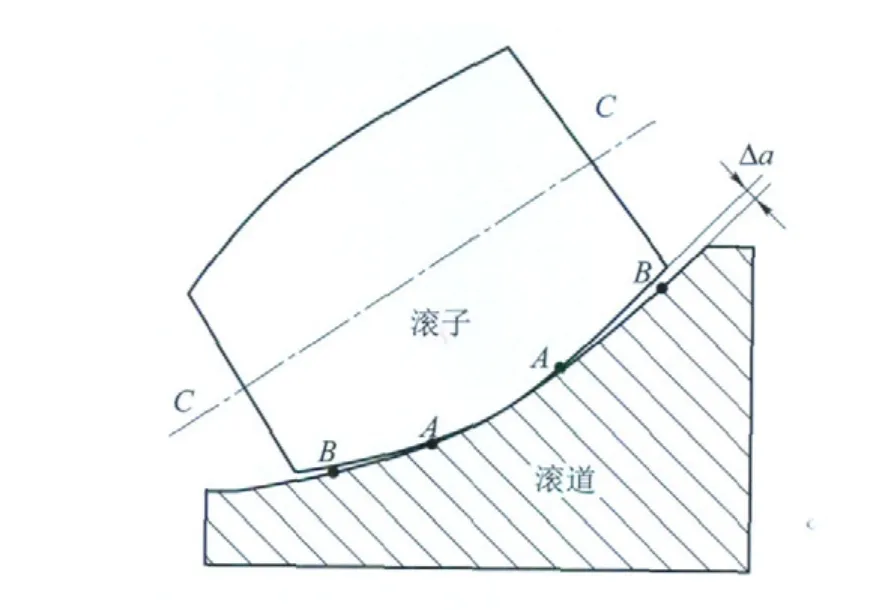

图3 滚子与滚道结合示意图Fig.3 The connection between the bearing and the roller

对于29422E推力调心滚子轴承来说,轴承滚子和滚道的接触表面并非平面而是曲面,滚子为圆锥形,接触表面具有调和平均轮廓半径的作用,如果舜轴平行于接触表面中心点切向平面,则舜轴与接触表面相交于两点,这两点上产生纯滚动运动。圆锥球面滚子与外圈滚道的接触区域为A-A区域(见图3),为便于调心功能和对负载冲击的适应性滚道的曲率小于滚子曲面,由于两个面的曲率不同,在滚子的两端就形成了一个补偿角Δα,其目的就是保证滚子在滚道B-B区间内保持大致相同的线接触。接触区域随时间和负载的变化在滚道B-B范围内变化。当滚子的自旋轴线C-C与滚道切线垂直时,滚子是纯自旋滚动。当轴承滚子负载突变或接触区域啮合异物时,局部摩擦力增大,滚子的受力方向就会发生改变,此时滚子的自旋轴线与滚道切线方向就形成一定的偏角(即不垂直)。滚子的滚动方向与受力方向就形成夹角。滚子虽然以单一速度绕自身轴线旋转,在离开轴线不同半径的表面上各点有着不同的线速度。滚子滚动一周的距离就会大于或小于滚子在滚道上的运动距离,这时就发生了滑移运动。基于上述原因可知,这类轴承虽然承载能力强,但是在润滑不好和负载变化时更容易出现滑移现象。因此轴承的滑动被认为是接触面上滚动体相对运动的一种状态。在滚道B-B的中心区域内滚道承受的压强载荷最大、碾压概率最高。因此这个区域内会最先出现金属疲劳,也是最先发生损坏的地方,如图1所示。

轴承在制造过程中,要对轴承的滚道、滚动体的表面进行多种机械加工和表面硬化处理,经过机械加工和处理后的表面,其上层晶粒在加工的过程中会发生塑性变形,但其硬度和脆性也会随之增加,由于上层晶粒发生塑性变形后其结构性质与下层晶粒会有所不同,致使上层晶粒与下层晶粒的结合力下降。当轴承处在良好的润滑状态时,这个工作面就具有很高的耐磨性和刚性,由于润滑介质的存在,润滑油膜将轴承各工作部件隔离开。良好的润滑会使工作面的使用寿命达到极限。当轴承处于不良润滑时,油膜变薄或丧失就会造成两摩擦副表面之间发生金属碰撞产生闪温、黏结现象,造成材料表面过早产生疲劳和损伤。

3.3 柔性异物对轴承寿命的影响

轴承异物按其性质可大致分为:刚性异物和柔性异物两类。刚性异物对轴承的损害是最严重、最直接的,破坏速度很快。而柔性异物对轴承寿命的影响有一个过程,理论上没有那么剧烈,却容易被人们忽视。

所谓的柔性异物是指机械硬度小,塑性大的物质。它有一定的塑性、柔韧性和延展性,动物毛发就属于此类。动物毛发主要由蛋白质和角质体组成,它的机械强度很低,高温时很容易被碳化。但是它们的柔韧性和延展性都非常好,当滚子碾压时,它对轴承的圆度和刚性不会产生影响,也不会在轴承的滚道上留下压痕,但它在被滚子推碾的过程中,在它的后侧滚子和滚道的接触区域内就会形成一定区间的乏油区。在乏油区内滚子和滚道之间的润滑状态就会由全流体润滑变成贫油润滑,即边界润滑严重时形成干磨现象。

根据轴承的概率乘积定律,轴承套圈的失效概率是各个部件失效概率的乘积。由于轴承各个部件的受力方式和机械强度等因素的影响,外滚道失效概率要远远大于其他部件,因此本文着重讨论外滚道的失效机理。

轴承的工作表面无论加工多么精密,其微观上都是由无数个任意分散的凹凸不平的微峰所组成,其表面的真实几何形状包括表面的形状偏差、表面波纹度和表面粗糙度等。由于滚动体和滚道在接触区内接触面积小,压强就很大。在相互接触的两个运动面上,如果处在边界润滑状态下,摩擦副表面仅被一层(0.1 μm左右)呈现非流动状态的润滑油膜所隔开(此时的油膜很不稳定)。此时的摩擦力比流体润滑状态下大很多,在相互接触的两个运动面上,由于摩擦力矩增大将会导致滚子滑移。由于缺少润滑油膜的隔离,两表面轮廓峰就会直接地相互作用,滚道面上将受到很大切线方向的剪切力作用,轮廓凸峰刺破油膜,使得那些微小凸峰发生直接碰撞、脆性折断、塑性变形,并在凸峰根部产生微小的应力裂纹。

被碾压变型的毛发碎片会残留在滚子和滚道的接触区域内,这些残留物被挤压到表面凹谷内,将凹谷内残余的润滑油挤出,并破坏仅存的表面附着油膜,使得润滑状态更加恶劣并趋向于干磨。

由于润滑油膜的缺失导致两个工作面上的金属凸峰相互撞击,一部分凸峰会断裂,另一部分由于撞击产生高温发生塑性变形造成黏结点的形成,黏结点最终会再次发生撕裂,而发生撕裂的位置并非最初的黏结界面。因此,导致材料在表面间发生转移。黏结点在形成和撕裂的过程中都会产生很高的热能熔点即“闪温”和冷焊现象。闪温不仅可将毛发碎片碳化,还会将残余油膜氧化殆尽,从而造成干磨现象,同时也形成一种机械化学磨损,使润滑状态更加恶劣。

在滑移摩擦过程中,由于力和热效应的作用,摩擦副表面将发生一系列的变化。表面形貌和微观接触形态在摩擦过程中不断地发生着变化;同时摩擦副表面组织吸附膜和氧化膜也将发生破裂,这种现象持续下去就会产生大量的微小裂纹,随着裂纹不断扩展并相互连接,形成了微小的颗粒剥落,从而造成局部的表面损伤。这种损伤进一步扩展就会使那些微小的裂纹增值而覆盖在滚道面上,最终导致轴承表面产生更多微小的刚性异物颗粒。这些微小颗粒又会重新进入滚道,造成新的刚性异物损伤。刚性异物损伤是直接的和发展迅速的,造成的损害也是最大的。这样周而复始的恶性循环造成大面积的表面疲劳损伤,这种损伤进一步扩展覆盖在滚道表面上形成麻点。这些麻点再进一步扩展连接成片,造成更大的裂纹和剥落,形成更多更大的硬颗粒异物。

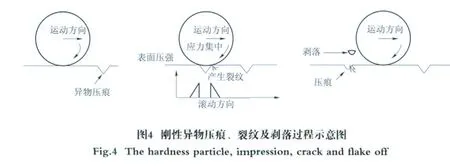

3.4 刚性异物对轴承寿命的影响

当柔性异物损伤发展到一定程度时,就会导致表面疲劳和剥落,剥落下来的颗粒又会形成刚性异物损伤。刚性异物是指有一定的机械强度物质,在本案例中硬颗粒异物就是从滚道上剥落下来的颗粒。当这些硬颗粒重新进入滚道被滚子碾压时,就会在滚动表面产生应力集中;又因为颗粒的硬度和滚道表面相同,这样就会在颗粒下方的滚道上产生瞬时小的、局部有限的塑性变形(即压痕),压痕的出现使得压痕区的机械强度下降。当滚动体再次经过压痕时也会产生高应力集中现象,而在随后的循环碾压下在压痕的后侧会出现裂纹和麻点。随着轴承运行时间的延长,顺着滚动方向就会形成裂纹并向外和深层扩展,当这些裂纹扩展到一定程度时即发生新的更大的剥落,当越来越多的小金属颗粒从表面上脱离下来再次进入滚道就形成了恶性循环(见图4)。

由于滚道表面有剥落现象,使得滚道表面凹凸不平。当滚子高速撞击凸峰时会产生很大的能量,这些能量将转化成振动能和热能。同时凸峰受到如此大的多次冲击,也将发生“崩溃”现象,形成更大的颗粒。

虽然表面硬化处理使得滚道表面形成一定深度、硬度很高的耐磨层,其表面产生的高残余应力能提高耐滚动性和抗弯曲疲劳能力。其表面硬度虽然增强了,但韧性却下降了;而表层下的组织较软、韧性好,可阻断裂纹的扩展,但这些都是相对的。一旦超过了它的承受阈值就会很快崩溃,加速表面的剥落速度,最终导致轴承失效。

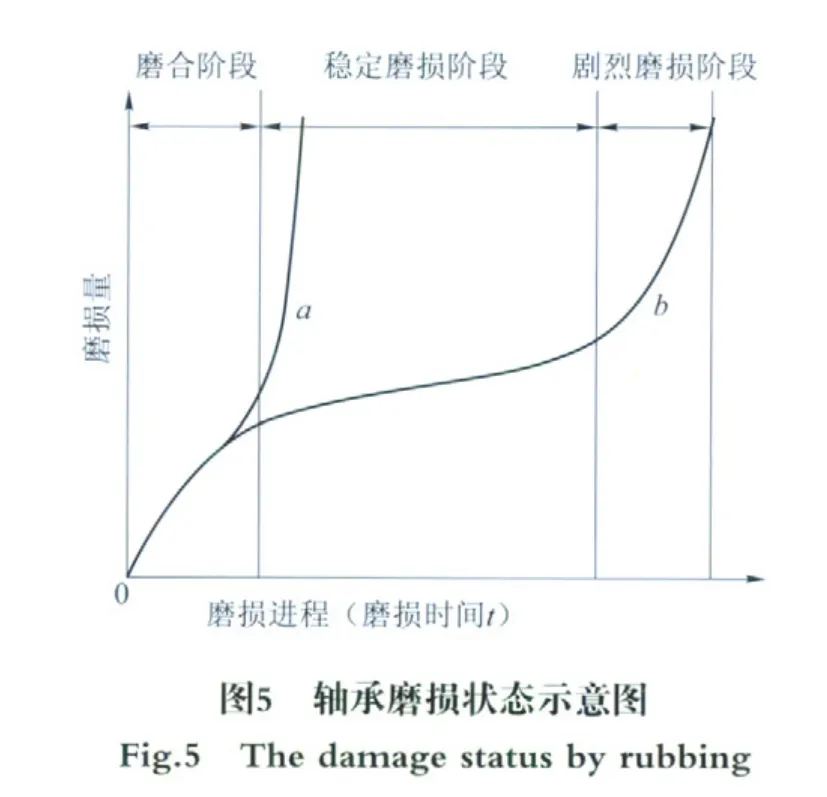

轴承的磨损包含3个阶段:磨合阶段,稳定磨损阶段,剧烈磨损阶段(见图5)。

1)磨合阶段:新轴承的工作表面都有一定的粗糙度,在磨合初期只有轮廓凸峰接触,实际接触面积较小,接触处的压力较大。随着摩擦副表面的相对运动,经短时间磨合,表面凸峰被磨平,使实际接触面积增大,磨损速度降低。在此阶段是以流体润滑为主,同时伴随着很少量的边界润滑,在此阶段滚子在滚道上会出现一定量的在流体润滑状态下的滑移运动。

2)稳定磨损阶段:属于正常磨损阶段、磨损平稳、缓慢。曲线斜率小,时间长,是轴承的正常工作阶段。此时滚子在滚道上处在流体润滑状态下,滚子在流体润滑状态下很少出现滑移现象。轴承正常磨损过程如图5所示。

3)剧烈磨损阶段:磨损剧烈,温度升高,振动增加,磨损量快速增加,此时轴承滚子与滚道的接触区处在乏油状态下,滑移分量很大。轴承会在短时间内丧失其使用功能。

在磨合阶段如果有异物啮合时,磨合期就会很短,并直接进入剧烈磨损阶段,使轴承使用寿命快速终结如图5所示。

由上述可知,完全流体润滑保证了轴承滚动体与滚道接触区润滑油膜的完好,避免金属表面的直接接触和碰撞。柔性异物会造成滚子接触区域内的边界润滑和干磨状态。而轴承在初始的磨合阶段(无异物存在)由于表面粗糙度等原因,滚子在滚道上也会发生滑移现象,但这是在完全流体润滑状态下发生的滑移,因此它不会产生干磨和闪温现象,这样也就不会对滚道表面造成损害。如果滚子在滚道的贫油区发生滑移,就会对滚道表面造成损伤,损伤出现后这种破坏会一直持续下去。应当重视滚动接触部位乏油区造成的边界润滑问题,边界润滑和干磨状态下摩擦副表面的磨损量非常大。因此作用在滚道面上切向力的大小与润滑状态有着密切的关系,轴承的摩擦是现象,磨损则是必然。因此摩擦损伤对滚动轴承的寿命会产生很大的影响,摩擦损伤是裂纹产生的主要起因。有效润滑是防止裂纹产生最有效的方法,也是延长轴承使用寿命的有力措施。

轴承滚道由疲劳至损坏,是由疲劳裂纹的产生和传播扩展两个过程组成,是一个由微观到宏观,由量变到质变的变化过程。滚道表面裂纹产生前可以通过一定的措施,避免最初贫油润滑的发生,杜绝裂纹产生,并尽最大可能延长裂纹产生的起始时间,一旦裂纹产生就很难进行控制。要将这两个过程区分开进行讨论,有助于更准确地分析各部件的损坏原因,良好润滑是轴承正常工作的一个重要条件。轴承材料的疲劳直接产生于轴承的工作表面,在理想的润滑条件下,有一层足够厚的润滑油膜能防止金属直接接触,延缓工作面过早地出现损伤,预防材料过早地出现疲劳现象。

4 结束语

以往对轴承异物的理解主要是关注刚性异物对轴承使用寿命所造成的影响,而忽视了柔性异物的负面作用。柔性异物和刚性异物对轴承表面的损坏形式、机理和程度有所不同,但造成的结果却是相同的,柔性异物损伤达到一定程度时就会演化成刚性异物损伤。柔性异物损伤能促使刚性异物颗粒的产生,是诱导刚性异物产生的直接诱因。通过这个案例可知,柔性异物同样会导致轴承使用寿命的过早丧失,但影响的具体程度不能仅通过这一案例进行更加细致的量化分析,还需要今后进一步深入地研究和探讨。作为检修人员在实际工作中不仅要严格遵守工作程序,防止异物进入;也要在实际工作中不断地钻研和探索,通过不断地提高和完善工作方法来确保检修质量,提高被检修设备的安全性和可靠性;同时也要做好故障的分析和总结工作,为今后预防设备此类故障的发生及设备的有效检修提供一些良好的实践依据。

[1]秦山核电有限公司.高压凝结水泵电机检修规程[R].(Qinshan Nuclear Power Co., Ltd.Repairing Regulations for HP Condensate Pump [R].)

[2]刘泽九,编.滚动轴承应用手册[M].北京:机械工业出版社.(LIU Ze-jiu.Application Manual for Roll Bearing[M].Beijing∶ Mechanical Engineering Industry Press.)

[3]温诗铸,黄平,著.摩擦学原理[M].北京:清华大学出版社.(WEN Shi-zhu, HUANG Ping.Tribology Principle[M].Beijing∶ Tsinghua University Press.)

[4]T.A.Harris,著.滚动轴承分析[M].罗继伟,等译.(T.A.Harris.Analysis for Roll Bearing [M]Translated by LUO Ji-wei, et al.)