太阳能自动路灯照明系统设计

王名杰,高 蕾,鞠建波

(1.烟台职业学院自动化研究所,山东 烟台 264670;2.烟台职业学院科研处,山东 烟台 264670;3.烟台海军航空工程学院,山东 烟台 264000)

在传统能源日趋紧张的今天,绿色能源的开发和应用显得非常重要。在绿色能源中,太阳能资源取之不尽用之不竭且清洁安全,是最理想的可再生资源。太阳能在路灯照明方面的应用方兴未艾,如何提高太阳能照明路灯的寿命和效率,关系到能否将其快速推广应用,而提高太阳能照明路灯寿命和效率的关键是控制系统的设计。笔者采用单片机作为核心芯片设计出一款高效率和长寿命的太阳能自动路灯照明系统。

1 太阳能自动路灯照明系统电路设计

1.1 太阳能自动路灯照明系统

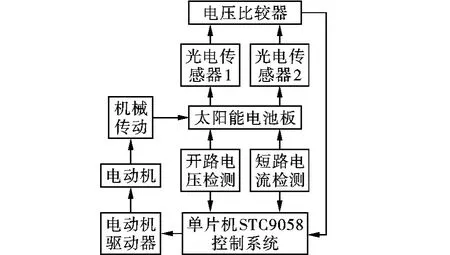

图1 太阳能路灯自动照明系统框图

太阳能自动路灯照明系统框图如图1所示[1]。系统由主电路和控制电路组成。主电路由太阳能电池板、蓄电池自动充电器、免维护蓄电池、LED灯驱动电路和LED照明路灯组成;控制电路由太阳能电池板自动跟踪系统、单片机STC9058控制系统[2]、蓄电池控制电路、按键显示[3]和 LED 灯两端电压检测电路组成。单片机控制系统通过太阳能电池板自动跟踪系统、太阳能电池板和蓄电池自动充电器组成太阳能电池板自动跟踪单闭环控制系统[4]。其工作原理为:跟踪太阳方位而转动的太阳能电池板将接收到的太阳能转化为电能,通过蓄电池自动充电器给免维护蓄电池充电;单片机控制系统根据检测到充电电流的大小,进行综合分析,通过太阳能电池板自动跟踪系统实现对太阳能电池板的转动控制和闭环控制。免维护蓄电池将电能储存作为LED照明路灯的供电电源,通过LED灯驱动电路,采用恒流方式[5]驱动LED照明路灯[6],使其点亮。单片机控制系统通过分析检测到的免维护蓄电池的状态和天气情况,综合判断是否需要运行太阳能电池板自动跟踪系统,若需要,则单片机控制系统通过太阳能电池板自动跟踪系统驱动太阳能电池板作相应的转动,以获得最大的充电电流;单片机控制系统通过蓄电池自动充电器实现对免维护蓄电池的三级充电[7],即涓流充电、恒流充电和恒压浮充。单片机控制系统通过蓄电池控制电路实现对免维护蓄电池的管理,主要包括对其好坏的检测,在线实时对其充电电压值和放电电压值的检测[8],其充电电流大小则通过霍尔传感器进行检测[9]。霍尔传感器将检测到的免维护蓄电池充电电流值送入STC9058内部的A/D转换器转换,作为免维护蓄电池充电电流的反馈信号,构成一个免维护蓄电池充电闭合回路,在线实时判断免维护蓄电池容量。按键显示电路主要是用来实现人机对话,如对单片机控制系统进行参数的设定和信息显示。单片机控制系统通过LED灯检测电路检测LED灯中支路电压值,并根据检测电压值判断LED灯的好坏,如发现有损坏立即报警通知维修人员进行维修。

1.2 免维护蓄电池充放电系统

1.2.1 常用免维护蓄电池充电电路

免维护蓄电池在设备中一般作为备用电源,只在特定条件下才会使用,因此对充电方式要求不严格。常用的充电方式有两种:一是采用恒压充电方式充电,由于该电路结构简单,采用的器件少,制作成本低,因此被广泛应用,但是该电路对免维护蓄电池充电时,蓄电池两端电压的变化会导致充电电流不稳,长期使用将会缩短蓄电池的使用寿命;二是采用恒流充电方式充电,当其两端的电压上升到一定值时,再转为恒压浮充方式充电。该电路的优点是对蓄电池恒流充电可以适当延长蓄电池的使用寿命。在太阳能自动路灯照明系统中,免维护蓄电池不是作为备用电源,而是作为设备的供电电源,用来储存能量供给LED灯照明。因此,上述两种充电方式应用在太阳能自动路灯照明系统中还存在一定的缺陷,如当免维护蓄电池过放电时,就不能够采用上述两种充电方式对其充电,否则将人为缩短免维护蓄电池的寿命。为此设计了免维护蓄电池自动充电电路[10]。

1.2.2 蓄电池自动充电方式选择

在太阳能自动路灯照明系统中免维护蓄电池作为电能的储存电源,其工作状态比较复杂,在开始充电前其状态可能有3种,当天气正常时,免维护蓄电池正常工作,处于正常状态;当出现连续多个阴天或雨天时,太阳能电池板充电的电能小于LED灯照明使用的电能,免维护蓄电池可能出现过放电状态;当照明LED灯损坏或者停止使用时,免维护蓄电池由于一直处于浮充状态而无放电即处于满容量状态。据此设计了免维护蓄电池自动充电方式,根据蓄电池充电前的不同状态采用不同的充电方式,即涓流充电方式、恒流充电方式和恒压浮充电方式。现以额定值为24 V的免维护蓄电池为例加以说明,当照明LED灯损坏,测量免维护蓄电池两端的电压值大于27 V时说明蓄电池容量已满,这时只需对蓄电池采用恒压浮充电方式即可;当照明LED灯工作正常,测量免维护蓄电池两端的电压值大于21 V而小于27 V时,说明免维护蓄电池处于正常使用状态,这时对免维护蓄电池先进行恒流充电,当其两端电压接近27 V时,再采用恒压浮充充电方式以补充能量的正常损耗;当出现连续多天阴天或者雨天,免维护蓄电池在照明LED灯工作正常时,测量免维护蓄电池两端电压值若小于21 V,说明免维护蓄电池处于过放电状态,此时对其进行充电就比较复杂,应该先采用涓流充电方式对其进行涓流充电,当其充电到两端电压值大于或等于21 V时,再采用恒流充电方式充电,当其两端电压接近27 V时,就需对其采用恒压浮充电方式充电以补充免维护蓄电池能量的正常损耗。

1.3 太阳能电池板自动跟踪系统

为了高效地利用太阳能,应该使太阳能电池板处在最佳利用太阳能的位置,即太阳能电池板始终与太阳光垂直,这样才能高效地吸收太阳能,为此设计了太阳能电池板追光系统。传统太阳能电池板追光系统通常采用定时跟踪法和太阳光线强弱跟踪法。定时跟踪法是根据当地的太阳一般变化规律,以时间的变化为依据,通过顺序程序控制太阳能电池板的实际位置,即通过无刷直流电动机[11]的转动带动太阳能电池板转动,达到使太阳能电池板与太阳光垂直的目的,该方法简单可靠,但是没有考虑阴雨天的情况,此时,该系统仍然按照程序转动太阳能电池板,这就浪费了非常有限的免维护蓄电池的电能,降低了系统的效率;太阳光线强弱跟踪法是利用光敏传感器对光线强弱的反应,通过无刷直流电动机的转动带动太阳能电池板转动,达到使太阳能电池板与太阳光垂直的目的,该方法虽然避免了在阴雨天时太阳能电池板智能跟踪系统的运行,但是,光敏传感器受外界的光线扰动比较大,如在传感器的上方通过一个漂浮物,光敏传感器将发出一个错误的信息,降低系统的可靠性。为此该系统设计了太阳能电池板自动跟踪系统。

太阳能电池板自动跟踪系统框图如图2所示。在太阳能电池板两侧分别安装光电传感器1和光电传感器2,分别用来测试太阳能电池板两侧的光线强弱,为太阳能电池板的转动提供条件,光电传感器1输出信号和光电传感器2输出信号经过电压比较器比较后输出信号U1,提供给单片机控制系统,当光电传感器1输出信号强度大于光电传感器2输出信号强度时电压比较器输出U1高电平信号(逻辑电平1),否则输出U1低电平信号(逻辑电平0);单片机控制系统通过短路电流检测单元测试太阳能电池板转动前后的短路电流ID1和ID2,通过开路电压检测单元测试太阳能电池板转动前后的开路电压U01和U02,单片机控制系统可以计算出太阳能电池板转动前后的输出功率P1=ID1×U01和P2=ID2×U02。单片机控制系统根据信号U1逻辑电平、P1和P2大小以及免维护蓄电池的容量(已满、正常或过放)综合分析判断,确定是否需要太阳能电池板转动,具体判断如下:①单片机控制系统若判断免维护蓄电池的容量已满,就不需要太阳能电池板自动跟踪系统工作;②单片机控制系统若判断免维护蓄电池的容量正常或过放,就需要太阳能电池板自动跟踪系统工作,单片机控制系统再根据太阳能电池板转动前后的输出功率大小和电压比较器输出信号U1确定太阳能电池板是否继续旋转,若电压比较器输出信号U1为低电平信号(0),即P1=ID1×U01<P2=ID2×U02,则单片机控制系统决定太阳能电池板需要转动,输出信号Ugn到电动机驱动器,电机驱动器根据Ugn驱动无刷直流电动机旋转,无刷直流电动机转动通过机械传动带动太阳能电池板转动,从而达到自动跟踪太阳的目的。

图2 太阳能电池板自动跟踪框图

太阳能电池板自动跟踪系统具有以下的特点:①系统的抗干扰性能好,如在光电传感器两侧出现扰动信号(有树叶飘过光电传感器上方)时,系统具有正确判别能力。②自动判别天气的好和坏,比如是晴天还是阴雨天。③能够根据免维护蓄电池的容量,确定太阳能电池板是否采用自动跟踪,可以提高系统的效率。例如免维护蓄电池容量已满,系统就停止太阳能电池板自动跟踪太阳转动。

1.4 LED灯的驱动及连接

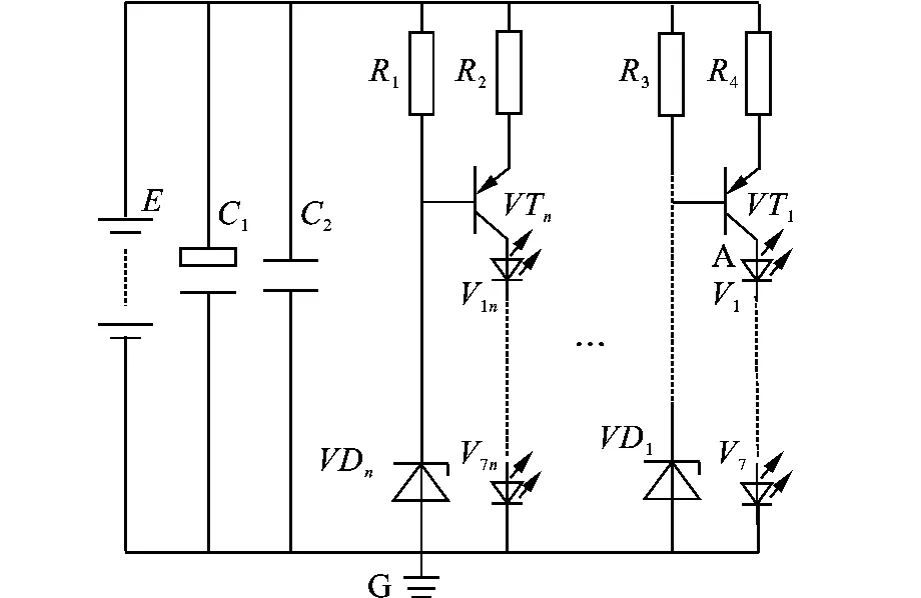

免维护蓄电池两端电压可以认为是一个恒压源,发光二极管采用7个串联构成一条支路[12],然后对每条支路采用恒流源驱动,这样,无论支路中是否有发光LED的损坏,皆不可能影响到其他发光二极管LED正常工作,若支路中有发光二极管LED的损坏,则可以通过测定支路电压来判断。电路原理图如图3所示,电容器C1是滤波电容起滤波的作用,电容器C2是高频旁路电容,电阻R3、R4、VT1和 VD1组成一个恒流源驱动电路。在发光二极管LED正常工作时,UAG两端电压为21.7 V左右,若有一个发光二极管LED损坏出现断路时,则UAG两端电压为18.6 V左右,若有一个发光二极管LED损坏出现断路时,则UAG两端电压为E。

图3 LED灯的驱动电路原理图

2 单片机控制系统

单片机控制系统采用STC9058AD为核心芯片,它是宏晶科技推出的新一代超强抗干扰、高速和低功耗的单片机,内部集成MAX810专用复位电路,由8通道10位A/D转换器高度集成,具有29 k EEPROM,存储数据快捷和方便,可以在系统可编程(ISP)或者在应用可编程(IAP),调试系统程序方便,具有32 k Flash程序存储器,容量足够大,较宽的工作电源电压(3.8~5.5 V),使其应用范围更广泛。

2.1 单片机控制系统硬件组成

该系统主要由STC9058AD芯片、6位液晶显示器[13]和9个按键组成,9个按键分别是时间键、速度键、支路电压键、充电键、▲键、▼键、移位键、确认键和复位键,各键的含义如下:

时间键是功能键,用来设定系统的基准时间,包括年月日和时分秒。

速度键是功能键,用来设定系统中太阳能电池板自动跟踪系统跟踪太阳的转动速度。

支路电压键是功能键,用来设定系统发光二极管LED支路的标准电压值。

充电键是功能键,用来设定系统对免维护蓄电池进行3种充电方式(涓流充电方式、恒流充电方式和恒压浮充电方式)的标准值。

▲键是数值增加键,用来设定系统数值增加。

▼键是数值减少键,用来设定系统数值减少。

移位键可在设定系统数值时进行移位操作。

确认键可当系统设定功能完毕后确认操作结束。

复位键是对单片机控制系统进行复位操作。

2.2 太阳能自动路灯照明系统软件设计

(1)太阳能自动路灯照明系统主程序流程图如图4所示。设计的主要思路为首先对单片机控制系统进行初始化处理,然后通过6位液晶显示器显示系统的基准时间,判断是否有系统按键按下(如时间键、速度键、支路电压键和充电键),若有按键按下,则系统响应按键子程序;若没有按键按下,则判断太阳能电池板是否需要转动,若太阳能电池板需要转动,则系统响应太阳能电池板转动子程序;若太阳能电池板不需要转动,则判断蓄电池是否需要充电,若蓄电池需要充电,则系统响应蓄电池充电子程序;若蓄电池不需要充电,则判断LED灯是否需要亮,若LED灯需要亮,则系统响应LED灯亮子程序;否则重新回到判断是否有系统按键按下,程序依次循环往复。

图4 系统主程序流程图

(2)太阳能自动路灯照明系统按键控制程序流程如下:如果按下的按键是时间键,首先设置系统的基准时间年月日,然后设置系统的基准时间时分秒;如果按下的按键不是时间键,则判断按下的按键是否是速度键,若按下的按键是速度键,则系统执行顺序控制速度设置子程序,即根据当地气候条件,把一年分成6个不同的时间段,然后根据每一个时间段的特点设置太阳能电池板自动跟踪系统的旋转速度;如果按下的按键不是速度键,则判断按下的按键是否是支路电压键,若按下的按键是支路电压键,则系统执行支路标准电压值设置子程序,根据实际支路存在发光LED串联的个数,设置支路电压的标准值;如果按下的按键不是支路电压键,则判断按下的键是否是充电键,若按下的按键是充电键,则系统执行充电基准电流设置子程序,根据实际使用免维护蓄电池的容量设置充电电流标准值,设置充电电流标准值方法如下:假设免维护蓄电池的额定电压为24 V,容量为12 Ah,确定不同充电方式下的充电电流值,涓流充电方式下设置充电电流为0.01×12=0.12 A,恒流充电方式下设置充电电流为0.1×12=1.2 A,恒压浮充充电方式下设置恒定浮充电压为27 V,将以上所得数据输入单片机控制系统中。

3 结论

太阳能自动路灯照明系统经过两年多的试验结果表明,该系统能够提高太阳能电池板的光电转化效率,使太阳能路灯照明系统的寿命延长40%,达到了预期的效果。与系统改造前相比具有如下的优点:①免维护蓄电池寿命延长,在改造前的免维护蓄电池仅使用一年,容量就开始下降,改造后的免维护蓄电池使用两年其容量正常;②发光LED率降低,在改造前发光LED是整条支路的全部损坏,改造后发光LED是单体损坏;③太阳能电池板自动跟踪系统的效率提高。总之,太阳能自动路灯照明系统具有可靠性高、寿命长、太阳能电池板的光电转化效率高和发光LED损坏率低等优点。

[1] 周志敏.太阳能LED照明技术与工程应用[M].北京:人民邮电出版社,2011:51-58.

[2] 宏晶公司.宏晶STC90C58AD系统单片机器件手册[EB/OL].[2012 -02 -01].http://www.mcu -memory.com/2011.

[3] 郭惠,吴迅 .单片机C语言程序设计完全自学手册[M].北京:电子工业出版社,2008:230-236.

[4] 王名杰.运动控制系统安装、调试和维修[M].北京:北京邮电大学出版社,2010:217-222.

[5] 宋家友,张友汉.新编电子线路设计实用手册[M].福州:福建科学技术出版社,2007:7-46.

[6] NELSON P,臧海波.Zen的恒流源[J].电子制作,2011(10):17-19.

[7] 徐国家.UPS电源维修手册[M].北京:电子工业出版社,2008:518-512.

[8] 李景魁.基于AT89S52单片机的多路电能数据采集系统的设计[J].制造业自动化,2011(5):80-81.

[9] 王福瑞.单片微机测控系统设计大全[M].北京:北京航空航天大学出版社,2001:291-296.

[10] 陈育明.太阳能LED照明系统[M].北京:化学工业出版社,2011:92-98.

[11] 冬雷.DSP原理及电机控制系统应用[M].北京:北京航空航天大学出版社,2007:352-363.

[12] 方志烈.半导体照明技术[M].北京:电子工业出版社,2010:251-254.

[13] 毛学军,沙祥.液晶模块应用[M].北京:电子工业出版社,2010:1-7.