高铁铝土矿还原过程中的碱耗机理

胡文韬,王化军,孙传尧, ,季春伶,何洋,王翠玲

(1.北京科技大学 金属矿山高效开采与安全教育部重点实验室,北京,100083;2.北京矿冶研究总院 矿物加工科学与技术国家重点实验室,北京,100070)

金属铝熔点低、密度小、导热性能好、易于加工,广泛应用于国民经济各部门。铝土矿是生产金属铝的主要原料,优质铝土矿资源短缺是我国铝工业面临的主要挑战之一。中国、老挝、几内亚境内蕴藏大量高铁铝土矿资源,国内提出了选矿法[1-4]、碱浸法[5-6]、熔炼法[7-10]、生物法[11-15]等方案,但因其矿石廪赋差,至今未得到有效利用。直接还原-溶出方法是处理高铁铝土矿的有效方法,有助于盘活我国境内的大量高铁铝土矿资源,破除氧化铝工业面临的资源瓶颈。该方案在原矿中配入还原剂和纯碱,高温下将原矿中的Fe2O3还原为铁单质磁选分离、Al2O3转化为可溶的铝酸钠由溶液中分离。研究直接还原过程中碱的消耗途径和作用机理,有利于降低碱耗、降低处理成本和环境保护。

1 实验

1.1 原料

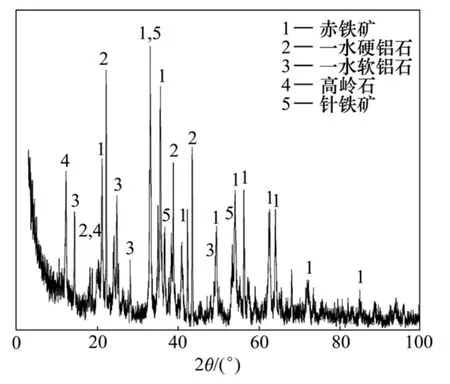

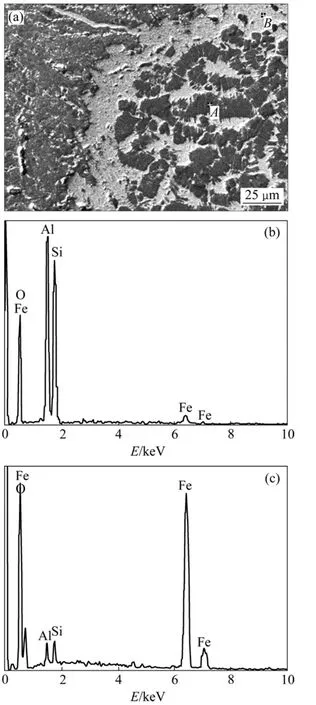

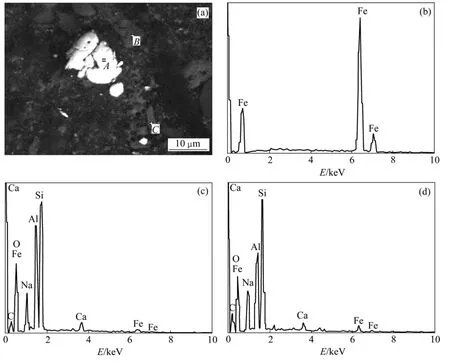

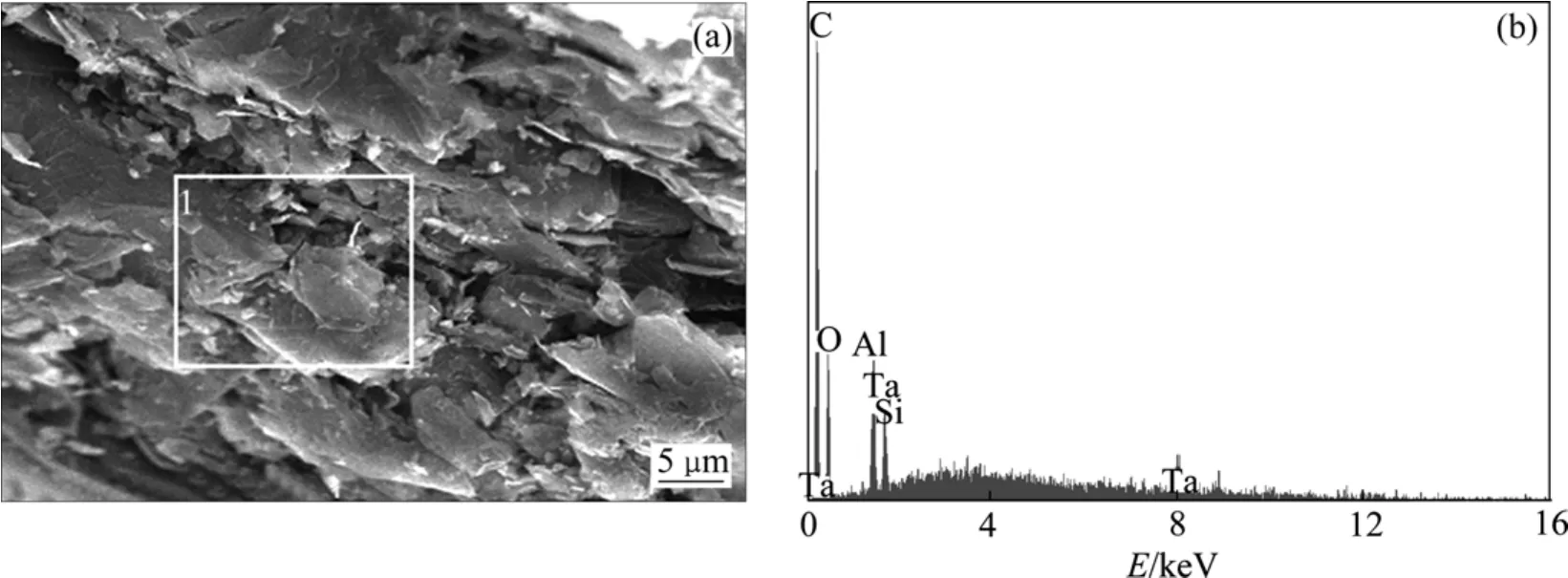

试验用铝土矿来自广西某地,其化学组成如表 1所示。粉晶 X线衍射(XRD)、扫描电镜(SEM)分析结果分别如图1和图2所示。原矿中少量针铁矿分布于矿石表面,内部为赤铁矿。

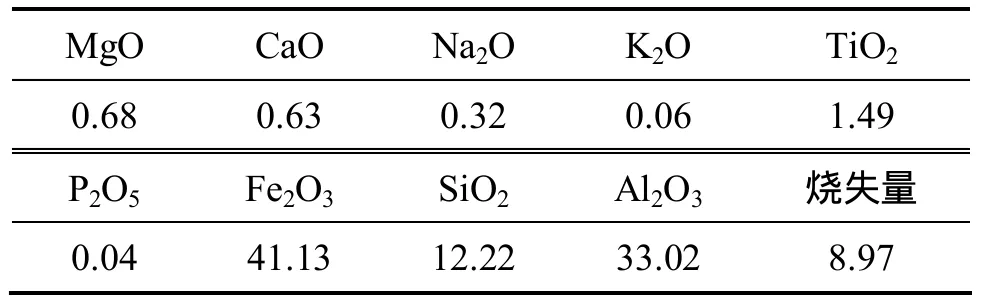

表1 原矿化学组成(质量分数)Table 1 Main chemical composition of high ferrous bauxite%

图1 原矿的XRD谱Fig.1 XRD pattern of ore

根据 XRD谱所得矿物组成和多元素分析计算,原矿中 68.54%氧化铝以一水硬铝石和一水软铝石形式存在,其余赋存在高岭石中。由图2可见:原矿呈细粒浸染状构造,一水硬铝石中含有微细粒氧化铁矿物,赤铁矿中也含有部分氧化铝。

试验用还原剂煤质工业分析、灰分多元素分析分别如表2和表3所示。

图2 含杂一水硬铝石和赤铁矿的SEM像及EDS谱Fig.2 SEM image and EDS spectra of diaspore and hematite with impurities

表2 还原剂工业分析(质量分数)Table 2 Proximate analysis of coal %

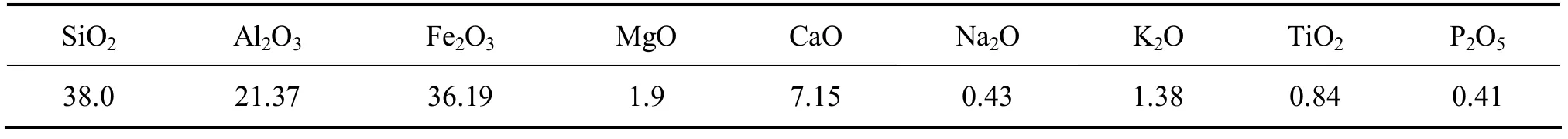

表3 还原剂灰分多元素分析(质量分数)Table 3 Multielement analysis of coal ash %

1.2 实验设备和分析仪器

主要实验设备有:XMB-70棒磨机;SX2-10-13马弗炉;KJ-1搅拌器;GSL-1400X管式炉;AR1140天平;XTLZ过滤机;CXG-99磁选管;PH050干燥箱。

主要分析仪器有:等离子体发射光谱仪(ICP-AES,PE Optima 3000 型及 IRIS Intrepid II型);日本理学Rigaku D/MAX-rA型X线衍射仪;美国TA公司Q600型热分析仪;日立S-3500和ZEISS EVO018扫描电子显微镜;Oxford ISIS300能谱仪。

1.3 实验方法

本试验过程中的Na2CO3以Na2O形式表示。

产品中Na2O的分布:取原矿100 g破碎至粒度小于74 μm,与熔剂、还原剂混匀在1 150 ℃下置于石墨坩埚还原。计量配入 Na2O量,分别化验原料、溶出液、尾矿、粉末铁和坩埚中的 Na2O含量,配入总碱量与各产物中 Na2O含量之差为挥发碱量。还原熟料按磨矿浓度50%磨至粒度小于74 μm,产率为95%。矿浆于75 ℃水浴搅拌溶出1 h滤出铝酸钠溶液,化验Al2O3浓度,计算溶出液中Al2O3的分布率。

Na2O挥发:管式炉加热15.00 g混合料,冷却后化验烧渣Na2O含量,计算挥发率。

2 Na2O扩散途径

2.1 扩散媒介

Na2O扩散包括固(液)相、气相2种媒介。为定量研究2种媒介的扩散情况,将坩埚分为坩埚本体和坩埚盖2部分,坩埚本体还可分为与物料接触和非接触2部分。还原后分别化验与物料接触、非接触和坩埚盖3部分Na2O含量。

混合物料与坩埚接触,可以直接扩散到与物料相接触的坩埚部分;气相中的 Na2O接触坩埚内壁,可扩散到整个坩埚。坩埚盖远离物料,进入的 Na2O全部来自气相;固(液)相扩散到与物料接触部分的Na2O还通过固相间接扩散到非接触的部分。

以传播媒介区分,坩埚盖中的Na2O来自气相;非接触部分的Na2O来自固(液)相直接扩散和气相扩散;非接触坩埚部分的 Na2O来自固相间接扩散和气相扩散。与物料接触部分 Na2O总量与气相扩散总量之差为固(液)相直接扩散量,非接触部分Na2O总量与气相扩散总量之差为固相间接扩散量。分别化验和测量坩埚各部分Na2O含量和内表面积,就可以研究Na2O在各种媒介中的扩散规律。3种扩散方式的单位面积扩散速率如表4所示。

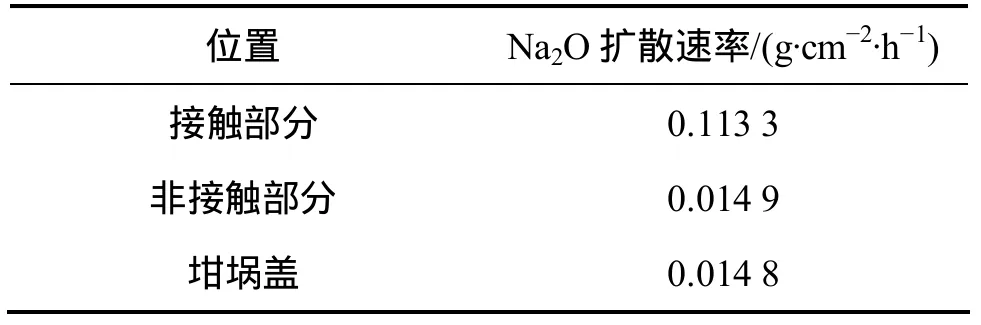

表4 各部分单位面积Na2O扩散速率Table 4 Na2O diffusion rate of unit area and time in each parts

不与物料相接触的坩埚部分 Na2O单位扩散速率与坩埚盖的十分相近,表明 Na2O进入该部分以气相扩散为主,固相间接扩散小于0.90%,可以忽略。固、气相扩散占总扩散量的比例及单位扩散速率如表 5所示。

表5 各扩散途径的单位Na2O扩散数据Table 5 Na2O diffusion data of each dispersal routes

由表5可见:在3种媒介中虽然固相单位扩散速率远大于气相单位扩散速率,但气相接触面积较大,气相扩散占扩散总量的56.40%,固相扩散占43.60%,属于通过固相间接扩散损失的 Na2O含量很小,可以忽略。

2.2 直接还原产物中的Na2O分布

直接还原相关产物中Na2O的分布如表6所示。

由表6可见:还原熟料中59.31%的Na2O转移到溶液,进入粉末铁、尾矿中的 Na2O分别为 0.20%和4.78%。扩散损失包括进入坩埚和挥发到空气2部分,占Na2O总损失量的87.76%。其中,进入坩埚的Na2O占总损失的68.69%,尾矿占11.75%,粉末铁占0.50%。进入气相的Na2O一部分同坩埚内壁相接触进入坩埚,一部分经坩埚缝隙挥发到空气。

表6 直接还原相关产物中Na2O的分布率Table 6 Distribution of Na2O in correlative products %

综上,还原过程中Na2O损失的主要途径是扩散,尤其是气相扩散;最终大部分 Na2O进入溶液回收利用,不可回收的Na2O主要分布于坩埚(容器)之中。

2.3 产物中的Na2O形态

原矿中的 Na2O分布于溶出液、粉末铁、尾矿、坩埚和大气中。大部分转化为铝酸钠,搅拌溶出时溶于水形成溶液。

2.3.1 粉末铁

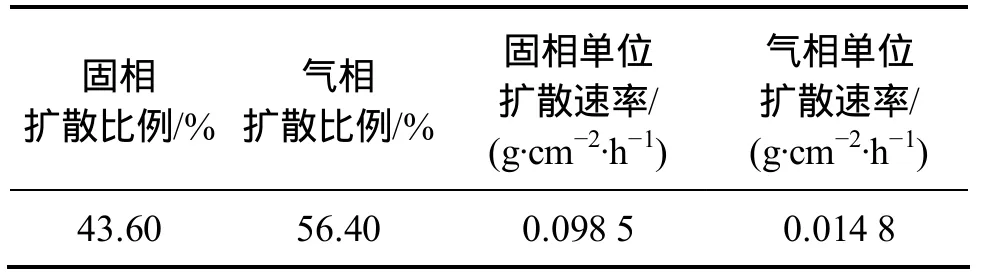

高温下Al2O3同SiO2,Na2O结合生成难溶的铝硅酸钠,磁选后进入尾矿,少量进入粉末铁。粉末铁SEM像和EDS谱如图3所示。

由图3可见:粉末铁中夹杂的Na2O同铝、硅元素共存,为铝硅酸钠,是未单体解离的粉末铁带入粉末铁的夹渣。

2.3.2 尾矿中

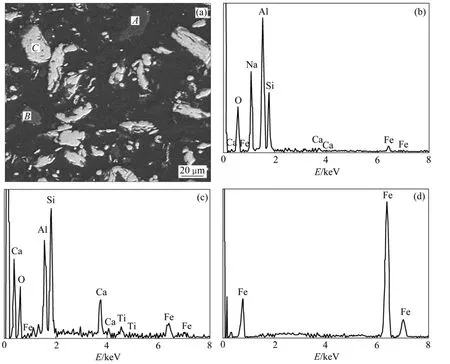

尾矿SEM像和EDS谱如图4所示。

由图4可见:尾矿中的Na2O同铝、硅元素共存,主要成分为铝硅酸钠。其中夹杂少部分流失于尾矿的微细粒单质铁。

2.3.3 坩埚

还原前坩埚碎粉SEM像及EDS谱如图5所示。由于石墨的EDS峰强较高影响其他元素观察,且石墨含量同研究内容无关,图5中EDS谱中扣除了石墨(C)的谱线。

试验坩埚灰分为 57.80%,灰分中 Na2O含量为0.02%。化学分析和EDS谱分析表明,除C之外还原前坩埚主要含Al,Si,O,Ta等元素,主要为制造石墨坩埚时配入的黏土和添加剂,其中的 Na2O含量可以忽略。

将解剖后坩埚的粉碎混匀,使用EDS面分布的方法研究气、固(液)相扩散进入坩埚后的 Na2O 分布特点。如图6所示,通过气相扩散进入坩埚盖中的Na2O分布均匀,同Al,Si,O等元素的分布没有明显的相关性。这表明Na2O是通过表面缝隙进入到坩埚内部,未同坩埚基质中特定成分反应生成新物质。

图3 粉末铁SEM像和EDS谱Fig.3 SEM image and EDS spectra of iron powder

图4 尾矿SEM像和EDS谱Fig.4 SEM image and EDS spectra of tailing

图5 新坩埚SEM像及EDS谱Fig.5 New crucible SEM image and EDS spectrum

同物料相接触部分的坩埚本体部分同时存在气相、固相扩散。如图 7所示,其中均匀分布的 Na2O位置特点同图6中的一致,是气相扩散的产物;分布集中的Na2O同Al,Si和O等元素的分布位置的相关性明显,为固(液)相直接扩散的产物,且与坩埚基体发生了化学反应。

综上所述,气相扩散的 Na2O属于自由扩散,未与坩埚基体发生明显的化学反应;固相扩散的 Na2O分布集中,是同坩埚基质中硅酸盐发生反应的结果。

图6 坩埚中气相扩散Al,Si,O,C和Na面分布Fig.6 Distribution of Al, Si, O, C and Na in crucible through gaseous diffusion

图7 坩埚中固、气相混合扩散Al,Si,O,C和Na面分布Fig.7 Distribution of Al, Si, O, C and Na in crucible through gas-solid mixing diffusion

3 影响Na2O扩散的因素

3.1 Na2O质量分数差

物料与坩埚之间的Na2O质量分数差,是Na2O在固相中扩散率的主要影响因素。物料组成相同时,增加坩埚Na2O含量,获得的质量分数差对Na2O单位扩散速率的影响如图8所示。

图8 质量分数差对Na2O单位扩散速率的影响Fig.8 Influence of differential mass fractions on unite Na2O diffusion rate

由图8可见:质量分数差对气相单位扩散速率的影响不明显,而对固相扩散速率影响显著。Na2O质量分数差减小到<22%时,Na2O的固相单位扩散速率较低,可以忽略。2种扩散方式的扩散率均有极大值。

3.2 温度和气氛

Na2CO3分解TG曲线如图9所示。由图9可见:在达到熔融温度之前 Na2CO3基本不发生分解;温度为850~900 ℃时,Na2CO3达到熔点之后,分解反应迅速发生。

图9 Na2CO3分解TG曲线Fig.9 TG of Na2CO3 decomposition progress

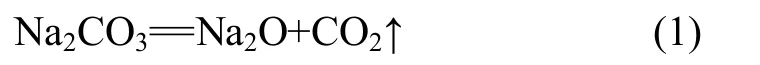

Na2CO3分解反应为:

在管式炉中进行了气氛和温度对 Na2O扩散量影响试验,试验结果如图10所示。

由图10可见:温度升高Na2O的扩散量有增加的趋势。950 ℃时Na2O的扩散量较小,是因为发生了如下化学反应。

反应式(1)为 Al2O3促进 Na2CO3分解反应,促进熔融态Na2O的生成。熔融非晶态的Na2O更易受热挥发进入气相。式(2)挥发出的Na2O同Al2O3发生反应而被固定于物料之中,减少了在气相中损失率。1 165℃时虽然仍有式(2)所示反应发生,但温度升高,液相中游离状态的 Na2O处于更高的能量状态,挥发量增加。

由图10还可见:相同条件下还原气氛中Na2O扩散量大于中性气氛。在还原气氛中,生成的CO2同过量的C反应转化为CO,气相中CO2分压降低,促进Na2CO3分解反应继续进行。

综上,熔融可显著促进 Na2CO3分解;温度升高Na2O的扩散率增加,但随着温度升高化学反应之间的耦合作用加强,950 ℃以上 Al2O3可吸收部分Fe2O3·Na2O分解释放的Na2O,减少Na2O扩散;还原气氛中,Na2CO3分解产物CO2与过量C反应,促进分解反应发生。

3.3 氧化物

不同温度下Al2O3,Fe2O3对Na2O扩散率影响如图11所示。

图11 Al2O3和Fe2O3对Na2O扩散的影响Fig.11 Influence of Al2O3 and Fe2O3 on Na2O diffusion

由图11可见:Al2O3和Fe2O3能明显提高Na2O扩散率,Fe2O3更能促进Na2O的扩散。

3.4 时间

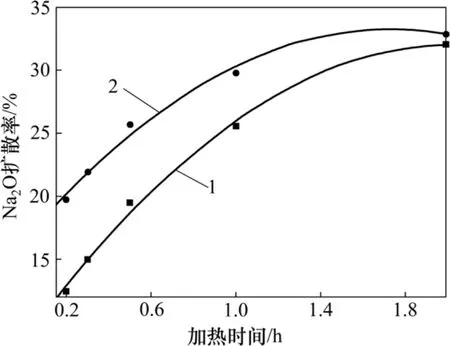

1 160 ℃下加热时间对Na2O扩散的影响如图12所示。

图12 加热时间对Na2O扩散的影响Fig.12 Influence of heating time on Na2O diffusion

由图12可见:Na2O的扩散量随时间延长而增加,但扩散速率逐渐降低。这是由于随时间的延长物料内部的 Na2O含量逐渐降低,物料与坩埚中的浓度差降低,因而扩散率降低。这同浓度差影响实验结论相一致。

4 熔融和分解中的结构和能量变化

Na2CO3晶体称碳酸钠石,常温下属单斜晶系,加热到440 ℃转变为β-Na2CO3变体;500 ℃以上转变为属六方晶系的α-Na2CO3变体[16],熔点为851 ℃。

如前所述,Na2CO3的快速分解都发生在熔融之后,熔融与分解之间存在着关联。Na2CO3晶体中配位数为8的Na与O形成相互共面八面体,配位数为7的Na与O形成多面体,两者共同形成柱状结构,柱体之间通过平面三角构型的CO32-基团连接。CO32-中3个 C—O 键长分别为(1.23±0.02)×10-10m,(1.23±0.02)×10-10m 和(1.26±0.02)×10-10m,夹角为120°。熔融后部分键能较低的C—O键断裂,少量CO2气体溢出,固态时被固结在晶体中的 Na2O被分割成可移动的有序片段。可见,熔融本身即伴随着Na2CO3少量的分解,熔融只是断裂了小部分化学键,并未改变大多数原子之间的连接关系。

晶格能是构成晶体的原子全部拆散成气态时所需的能量,即破坏晶体中全部原子连接关系所需的能量。如式(4)~(6)所示方法,使用离子贡献法[17]计算Na2CO3晶体的晶格能:

式中:

δ(Na+)=2.74,δ()=3.80[17],计算 Na2CO3晶格能为2 082 kJ/mol。而碳酸钠晶体的熔化焓仅为29.29 kJ/mol。这说明熔融时只有少量原子的连接关系被破坏,大部分原子以结构片段的形式保持着短程的有序结构,熔融前后势能变化不大。

此外,熔点附近碳酸钠的黏度随温度变化十分明显[18]。形成阶段的熔体中的分子间距较小,相互之间的作用力较大。当熔体流动时,分子间的阻力即内摩擦力抑制液体层流间的相对滑动,熔体表现出较强的黏性;当温度升高时,分子的动能增大,分子间距增大,因而引力减弱、黏性减小,流动性增强。低黏度液相的形成改善了熔体同Al2O3,Fe2O3和SiO2等氧化物的接触,促进了化学反应的发生,加速了 Na2CO3分解。

5 结论

(1) 扩散损失包括进入坩埚和挥发到空气中 2部分,占Na2O总损失的87.76%。其中,扩散到坩埚的占68.69%,是最主要的损失途径。

(2) 43.60%的 Na2O以固相扩散的形式损失,56.40%以气相扩散的形式损失。

(3) 物料与容器之间的 Na2O质量分数差显著影响 Na2O的固相单位扩散速率;但对气相单位扩散速率无明显影响。

(4) 1 150 ℃下试验坩埚材料Na2O的固相单位扩散速率为 9.85×10-2g/(cm2·h),气相单位扩散速率为1.48×10-2g/(cm2·h)。

(5) 还原气氛和外加氧化物可以显著提高 Na2O扩散率。

(6) Na2CO3的熔融和分解过程彼此关联。熔融本身就伴随着少量化学键的断裂;熔融后形成的熔体流动性强,使Na2O更容易与其他氧化物发生反应。

[1]凌石生, 张文彬. 铝土矿反浮选脱硅药剂研究概述[J]. 国外金属矿选矿, 2008(2): 20-24.LING Shi-sheng, ZHANG Wen-bin. Overview of reverse flotation desilication pharmaceutical of bauxite[J]. Metallic Ore Dressing Abroad, 2008(2): 20-24.

[2]李松清, 程新潮. 铝土矿正浮选脱硅药剂研究现状[J]. 国外金属矿选矿, 2008(5): 14-15.LI Song-qing, CHENG Xin-chao. Research of positive flotation desilication pharmacy of bauxite[J]. Metallic Ore Dressing Abroad, 2008(5): 14-15.

[3]曾克文, 刘俊星, 周凯, 等. 低铝硅比铝土矿选矿试验研究[J].有色金属, 2008(5): 1-7.ZENG Ke-wen, LIU Jun-xing, ZHOU Kai, et al. Study of low alumina-silica ratio bauxite with mineral separation technique[J].Nonferrous Metals, 2008(5): 1-7.

[4]张云海, 吴熙群, 曾克文, 等. 铝土矿反浮选脱硅中BK501抑制剂的研制与应用[J]. 金属矿山, 2006(11): 41-44.ZHANG Yun-hai, WU Xi-qun, ZENG Ke-wen, et al.Development and application of BK501 depressor in silica removal from bauxite by reverse flotation[J]. Metal Mine,2006(11): 41-44.

[5]高建阳, 朱军, 祝凤美, 等. 富铁三水铝土矿中铁矿物的反应特性[J]. 矿业工程, 2008, 6(8): 39-41.GAO Jian-yang, ZHU Jun, ZHU Feng-mei, et al. Ferric bauxiteiron-bearing reaction sanshui characteristics[J]. Mining Engineering, 2008, 6(8): 39-41.

[6]李光辉, 周太华, 刘牡丹, 等. 高铝褐铁矿铝铁分离新工艺及其机理[J]. 中国有色金属学报, 2008, 18(11): 2087-2093.LI Guang-hui, ZHOU Tai-hua, LIU Mu-dan, et al. Novel process and mechanisms of aluminum-iron separation of high-aluminum limonite ore[J]. The Chinese Journal of Nonferrous Metals, 2008,18(11): 2087-2093.

[7]姜涛, 李光辉, 范晓慧, 等. 一水硬铝石型铝土矿焙烧碱浸脱硅新工艺[J]. 中国有色金属学报, 2000, 10(4): 534-538.JIANG Tao, LI Guang-hui, FAN Xiao-hui, et al. Desilication from diasporic bauxite by roasting-alkali leaching process[J].The Chinese Journal of Nonferrous Metals, 2000, 10(4):534-538.

[8]何润德, 黎志英, 张念炳, 等. 两段烧结法处理中低品位铝土矿[J]. 有色金属, 2005, 57(8): 55-57.HE Run-de, LI Zhi-ying, ZHANG Nian-bing, et al. The two parts of the sintering process using low grade with bauxite[J].Nonferrous Metals, 2005, 57(8): 55-57.

[9]李军旗, 张志刚, 徐本军, 等. 赤泥综合回收利用工艺[J]. 轻金属, 2009(2): 23-26.LI Jun-qi, ZHANG Zhi-gang, XU Ben-jun, et al. Recovering technology of red mud[J]. Light Metals, 2009(2): 23-26.

[10]孙永峰, 董风芝, 刘炯天, 等. 拜耳法赤泥选铁工艺研究[J].金属矿山, 2009(9): 176-178.LIU Yong-feng, DONG Feng-zhi, LIU Jiong-tian, et al.Technology for recovering iron from red mud by bayer process[J]. Metal Mine, 2009(9): 176-178.

[11]孙德四. 铝土矿预脱硅研究进展[J]. 江西科学, 2008(2):256-262.SUN De-si. Review of slicon pe-release from buxites[J]. Jiangxi Science, 2008(2): 256-262.

[12]Natayauan K A. Some microbiological aspects of banxite mineralization and benefieiation[J]. Minerals and Metallurgical Processing, 1997, 14(2): 47-50.

[13]盛艳玲, 张强, 王化军. 微生物絮凝剂絮凝铝土矿和石英的比较研究[J]. 金属矿山, 2006(10): 31-33.SHENG Yan-ling, ZHANG Qiang, WANG Hua-jun. Comparison of flocculation between bauxite and quartz by bioflocculant[J].Metal Mine, 2006(10): 31-33.

[14]Trolard F, Tardy Y. A model of Fe3+-kaolinite, A13+-goethite,A13+-hematite equilibria in laterites[J]. Clay Minerals, 1989, 24:1-21.

[15]Papassiopi N, Vaxevanidou K, Paspaliaris I. Effectiveness of iron reducing bacteria for the removal of iron from bauxite ores[J].Minerals Engineering, 2010, 23: 25-31.

[16]张晨鼎. 碳酸钠和碳酸氢钠及其复盐与水合物的晶体结构[J].纯碱工业, 2010(6): 3-10.ZHANG Chen-ding. Crystal structure of natrite, dicarbonate and the hydrates[J]. Soda Industry, 2010(6): 3-10.

[17]王克强. 晶格能计算的新方法[J]. 化学通报, 1992, 55(9):42-44.WANG Ke-qiang. New computing method of lattice energy[J].Chemistry, 1992, 55(9): 42-44.

[18]辛嘉余, 王华, 何方, 等. 几种碳酸盐熔融体的黏度计算[J].工业加热, 2006, 35(1): 22-24.XIN Jia-yu, WANG Hua, HE Fang, et al. Calculation of several carbonate fusant viscosity[J]. Industrial Heating, 2006, 35(1):22-24.