420 t/h锅炉炉膛结渣试验研究

姜宏武

(安庆石化热电厂,安徽 安庆 246002)

0 引言

炉膛结渣对锅炉运行危害极大,轻则影响锅炉负荷,重则会发生恶性事故。低氮燃烧易产生炉膛结渣。炉膛结渣与煤种燃烧特性和锅炉运行状态密切相关,在煤种无法改变的情况下,通过燃烧调整可减轻结渣。炉膛结渣具有缓慢发展的特点,在实际运行中,主要受炉膛温度水平的影响,两者互相促进。

通过对420 t/h煤粉锅炉进行试验,研究了运行方式与炉膛结渣的关联性。研究结果表明,在不影响锅炉出力及效率的前提下,改变配风方式对炉膛温度的影响不大;在不影响锅炉出力及牺牲效率的条件下,全开一次风压力冷风效果最好。降低锅炉负荷可明显减轻炉膛结渣,其效果与其降幅有关,负荷下降20%左右对炉膛温度影响不大,而下降35%以上则会使炉膛温度明显降低。

1 结渣判断依据

1.1 结渣机制简述

结渣的本质可概括地表述为:当温度高于灰熔点的烟气冲刷受热面时,烟气中熔融的灰渣黏附到受热面上,造成结渣。燃煤锅炉结渣是一个复杂的物理、化学过程,涉及煤的燃烧、炉内传热传质、煤的潜在结渣倾向、煤灰粒子在炉内运动以及煤灰与管壁间的黏附等复杂过程。

煤中灰分是指存在于煤中的所有的无机物质,灰分可分为3类,即原生矿物质、次生矿物质和外来矿物质。3种灰分在煤中的存在形态不同,在炉内的生成机制也不同。

灰颗粒向水冷壁面输运是结渣的重要环节。其输运机制主要有3类:第1类为挥发性灰的气相扩散,第2类为热迁移,第3类为惯性迁移。

由于灰粒的形成机制及输运机制不同,灰渣在管壁上沉积存在2个不同的过程,即初始沉积和惯性沉积。导致炉内结渣迅速增加并对锅炉安全运行构成威胁,其主要因素是惯性沉积。

1.2 影响结渣主要因素

由炉内结渣机制可见,灰渣的惯性沉积是影响炉内结渣的关键。而影响灰渣惯性沉积的非煤种原因的主要影响因素可归结为2点。

(1)炉内温度水平和温度场分布。由惯性输送的灰粒在初始沉积层上的黏结除与初始层的性质有关外,还与撞击灰粒的温度水平有关,当撞击灰粒的温度很高,呈熔融状液态时,很容易发生黏结,致使结渣过程加剧。电站锅炉炉内中心温度为1 500~1700℃,煤粒燃烧时其本身温度要比炉内温度高200~300℃,因而煤灰在炉膛中心几乎全部为液态。在液态灰颗粒受惯性作用而向水冷壁运动的过程中,由于灰颗粒运动速度快,受到的冷却效果差,熔融的灰颗粒很容易黏附,使渣层迅速积聚长大。因此,惯性撞击灰粒在撞击水冷壁时的状态对渣的积聚、长大具有重要影响。因此,炉内温度水平和温度场分布是产生严重结渣的主要影响因素。

(2)炉内气流结构及煤粉细度。在四角燃烧锅炉中,气流在炉内做旋转运动,受惯性力作用,煤粉颗粒向旋转气流外侧聚集。因此,煤粉浓度切圆和温度切圆要比速度切圆大。减少炉内气流切圆直径,降低煤粉细度均可减小煤灰颗粒向水冷壁的惯性迁移,有利于减轻结渣。

1.3 炉内结渣的判断依据

根据炉内结渣机制,在非煤种因素中,影响结渣的主要因素为炉内温度水平和温度场分布及炉内气流结构和煤粉细度等。

该试验研究是以炉膛温度进行测量比较为主,炉内燃烧器区域结渣情况观测对比为辅,结合锅炉各段烟温、汽温和减温水量等参数对炉内结渣情况进行综合评估。

2 试验锅炉

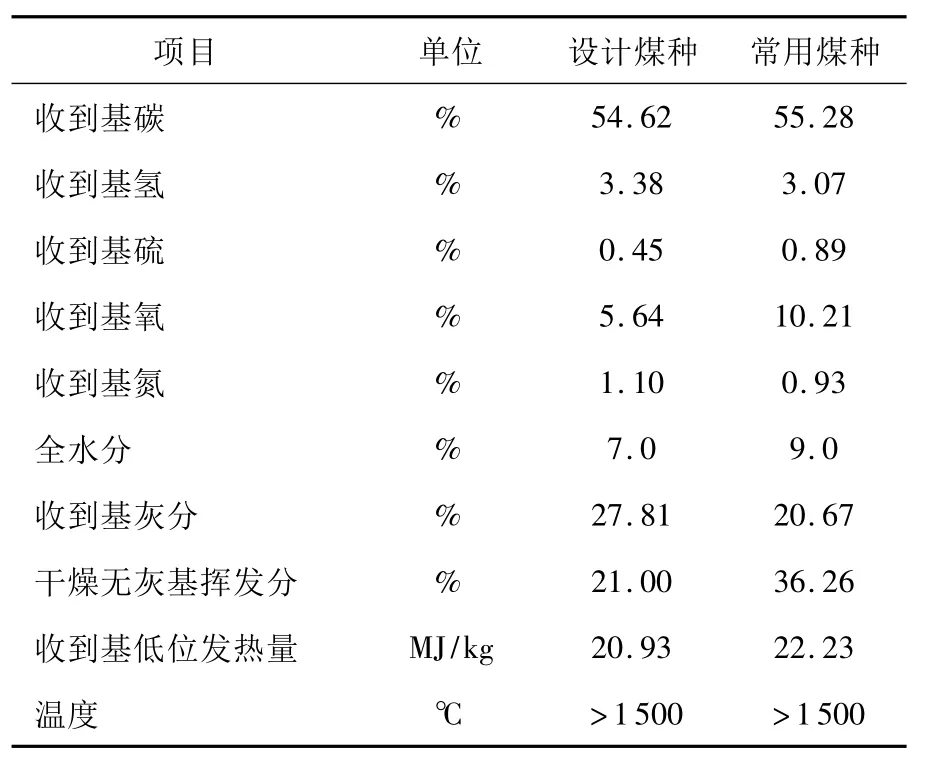

试验锅炉为SG-420/140-M415型煤粉锅炉,热风送粉、四角切圆、中间仓储式钢球磨制粉系统,下2层一次风集中布置,燃烧器自下而上分别为二次风、一次风、一次风、二次风、一次风、二次风、三次风、二次风,设计煤种为淮北烟煤,常用煤种为大混煤,表1为锅炉主要设计参数,表2为设计及常用煤种主要参数。该锅炉燃烧器区域水冷壁经常发生结渣现象,多次出现冷灰斗堵塞现象。

表1 锅炉主要设计参数

表2 设计及常用煤种主要参数

3 主要测试方法

在试验期间,保持锅炉负荷稳定,各运行参数基本不变,制粉系统投运方式不变,主要测试方法如下:

(1)着火与结渣情况观测。一次风喷口附近着火情况观察、喷口附近水冷壁结渣情况观察。

(2)温度测试。用红外线测温仪(IRT-3000A型)测量一次风和三次风喷口附近的风粉混合物的温度,从每个观火孔测量炉膛的温度场,其炉膛温度场测孔分布如图1所示。

图1 炉膛温度场测孔分布

(3)烟气成分测量及煤粉、飞灰、炉渣取样分析。

(4)运行参数记录。主汽压力、温度、流量、再热汽压力、温度、给水压力、温度、流量、排烟温度、热风温度、冷风温度、炉膛出口(过热器)氧量、系统风压、一次风风压及减温水量等。

4 试验结果

4.1 配风方式对炉内结渣的影响

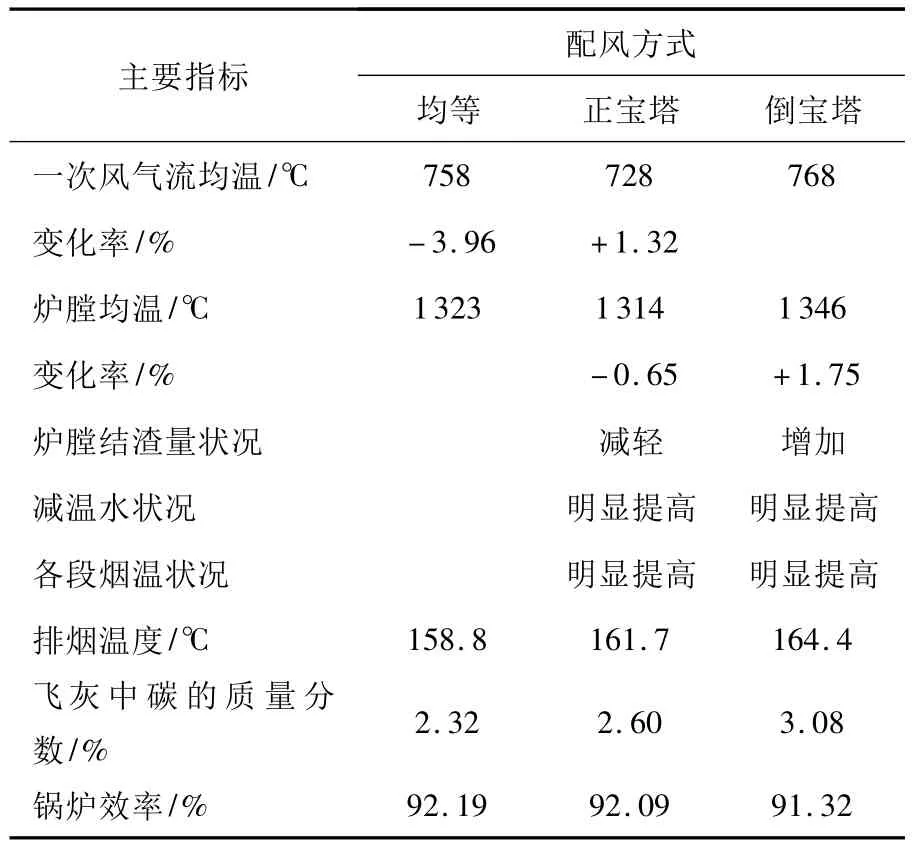

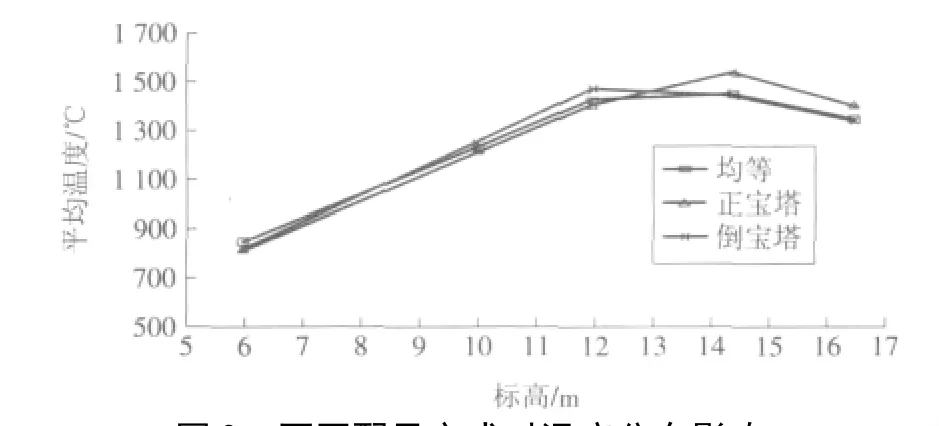

锅炉共配置4层二次风,习惯采用的运行方式为均等配风,为研究配风方式对炉内结渣及温度分布的影响,在其他主要参数不变的条件下,对正宝塔和倒宝塔2种方式与均等配风进行了对比,表3是主要对比数据。图2为不同配风方式对温度分布影响。

表3 配风方式对结渣影响主要结果

图2 不同配风方式对温度分布影响

由试验分析的结果可见:

不同配风方式对炉内燃烧工况的影响是明显的,由于试验煤种挥发分和发热量较高,着火特性较好,燃烧初期需要充足的氧量供应,正宝塔和倒宝塔配风均会发生煤粉气流局部缺氧而产生难燃尽的炭黑,从而导致炉膛出口烟温、各段烟温、排烟温度上升,减温水量明显增加,锅炉热效率下降。

炉膛下部温度水平对冷灰斗堆渣有很大影响,而不同配风方式对炉膛下部温度水平和一次风煤粉气流温度有较大的影响。煤粉在炉内燃烧需要一定的时间,在正宝塔配风时,燃烧器下部区域的二次风并不完全参与燃烧,可起到冷却作用,使燃烧器下部区域温度水平降低,对减轻结渣有利,而倒宝塔配风时,一方面二次风的冷却作用减弱,另一方面会产生还原性气氛,促进了结渣并使温度水平上升。

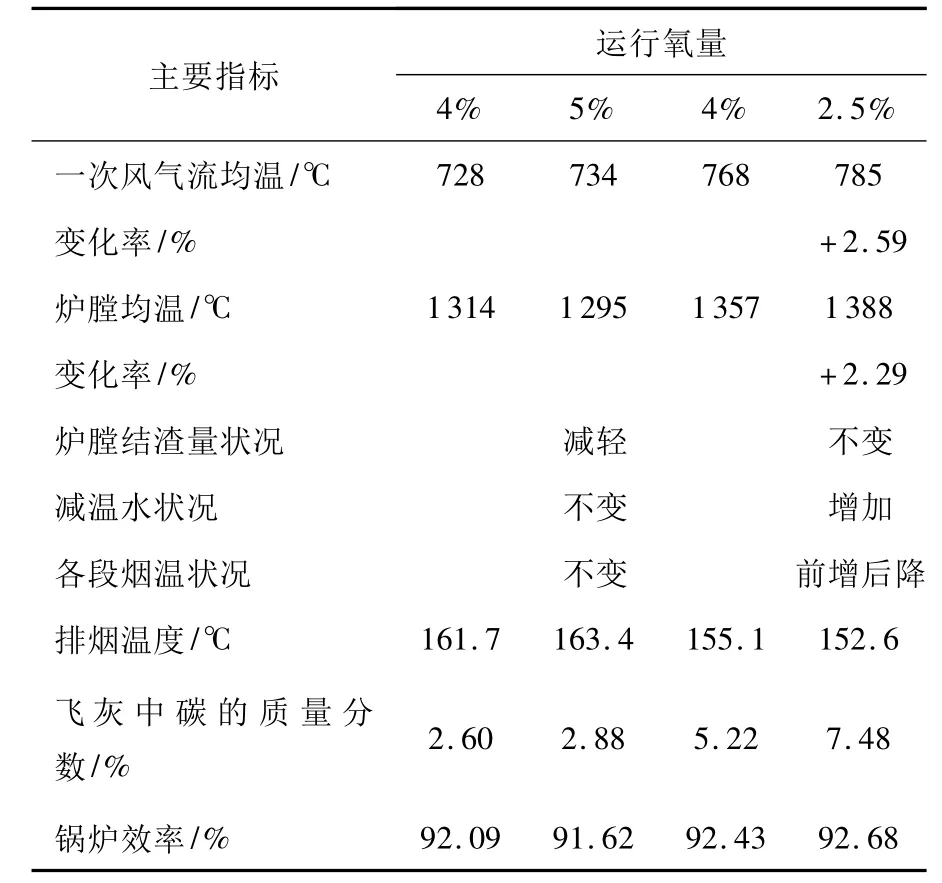

4.2 运行氧量对炉内结渣的影响

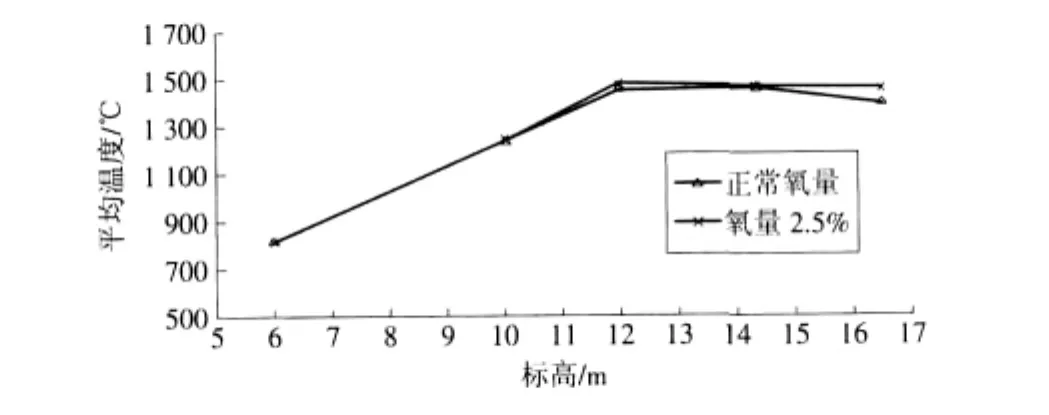

共进行了2组氧量调整试验,第1组是在前述正宝塔配风的基础上进一步提高了氧量,第2组是在均等配风的基础上降低了氧量,表4是主要对比数据,图3为提高氧量对温度分布的影响,图4是降低氧量对温度分布的影响。

表4 运行氧量对结渣影响主要结果

图3 提高氧量对温度分布的影响

由试验分析的结果可见:在正宝塔配风4%氧量的基础上进一步提高运行氧量,可明显降低炉膛平均温度水平,燃烧器上部区域下降幅度尤为明显,炉膛结渣情况有所减轻,而减温水量和各段烟温变化不大,由于排烟氧量增加,锅炉效率下降明显。

在均等配风条件下运行氧量由4%降低到

图4 降低氧量对温度分布的影响

2.5%,尽管炉膛结渣情况尚未出现明显增加趋势,但炉膛温度水平出现明显提高,特别是减温水量和炉膛出口附近烟温明显提高,飞灰含碳量明显增加,由于排烟氧量明显下降,锅炉效率反而有所提高。

4.3 压力冷风对炉内结渣的影响

在均等配风、正常氧量条件下全开一次风压力冷风门的对比试验,表5是主要对比数据,图5是压力冷风对温度分布的影响。

表5 压力冷风对结渣影响主要结果

图5 压力冷风对温度分布的影响

由试验分析的结果可见:全开6m层人孔门可明显降低炉膛总体温度水平,特别是冷灰斗附近温度下降达100℃左右,可减轻炉膛结渣,明显缓解冷灰斗堆渣,对减温水量和各段烟温影响不大,但排烟温度却明显提高,锅炉效率有所下降,其主要原因是通过空气预热器的风量降低。

全开一次风压力冷风门的效果最为明显,炉膛平均温度下降达6.34%,其主要原因为一次风煤全开压力冷风,粉气流温度明显下降,着火推迟。炉膛结渣有所减轻,而减温水量和各段烟温变化不大。由于通过空气预热器风量减少,导致排烟温度明显上升,锅炉效率明显下降。

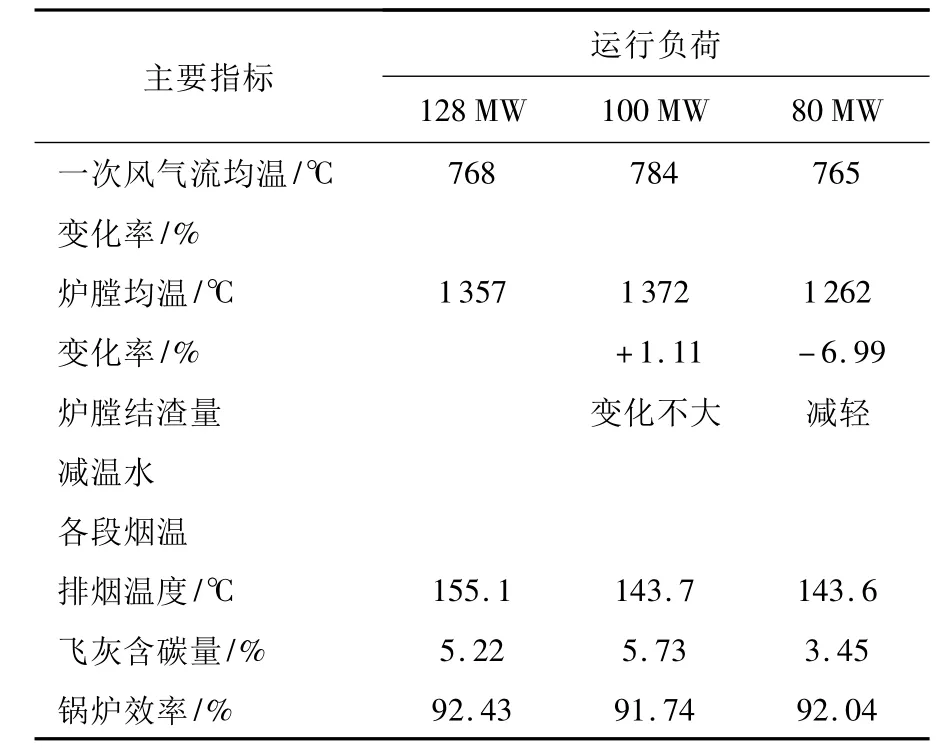

4.4 运行负荷对炉内结渣的影响

分别在锅炉发电功率128MW,100MW,80MW条件下进行了对比试验,表6是运行负荷对结渣影响的主要对比数据,图6是运行负荷变化对温度分布的影响。

表6 运行负荷对结渣影响主要结果

图6 运行负荷对温度分布影响

由试验分析的结果可见:发电功率从128MW下降到100MW,炉膛结渣和炉内温度水平变化不大,而发电功率进一步降低到80MW,结渣情况明显减轻,炉膛温度水平明显下降。

5 结论

采用3种燃烧调整方法对炉内结渣影响试验进行了分析,得出如下结论:

(1)在保证锅炉出力的前提下,采用全开一次风压力冷风门的方法可明显降低炉膛总体温度水平,减轻结渣。但掺入冷风会使排烟温度明显升高,锅炉效率明显下降。

(2)既要保证锅炉出力,又要减轻对锅炉效率的影响,采用正宝塔配风可小幅降低燃烧器区域下部温度水平,减轻结渣,若能够21进一步提高运行氧量,则效果更好。

(3)降低锅炉负荷可明显减轻炉膛结渣,但与其降幅有关,负荷下降20%左右对炉膛温度影响不大,而下降35%以上则会明显降低炉膛温度。