循环水系统的清洗预膜工艺

刘立伟

(青海油田天然气电力公司,青海 格尔木 816000)

0 引言

循环冷却水系统清洗预膜处理技术对防护金属材质表面具有不可忽视的作用,应充分发挥常用阻垢缓蚀剂的功效,使循环冷却水系统获得最高效率和最长的设备使用寿命。2011-05-18,青海油田天然气电力公司开始对循环水系统进行清洗预膜作业,历时10 d,经过水冲洗、化学清洗、水质置换、预膜和再置换等5个工序,圆满完成了此次清洗预膜工作。

1 清洗预膜的原理

1.1 化学清洗机制

化学清洗由清洗剥离与酸洗2个过程组成,由于循环水系统管路及换热器管束内壁多为铁锈及残垢,故需采用酸洗,即通过无机酸或有机酸与铁锈及钙垢发生化学反应,将Fe2O3,Fe3O4或CaCO3等物质去除。常用的酸有盐酸、硫酸、硝酸、柠檬酸、氨基磺酸等。清洗剂主要由表面活性剂组成,化学清洗是利用清洗剂的去污和分散剂的分散、除锈性能,在缓蚀分散剂A、缓蚀分散剂B的缓蚀作用下,使水系统设备及管道内的浮锈、油脂以络合态和分散态进入水中,通过排水把这些物质从冷却水系统中除去,从而使金属表面保持清洁,以利于预膜工序。

1.2 预膜机制

酸洗结束后,管道及换器管束呈现出金属本色,在这种状态下极易发生腐蚀,应立即投加具有缓蚀效果的预膜剂。预膜剂易与水中的两价金属离子(如 Ca2+,Mg2+,Zn2+等)形成络合物,发生电沉积过程而形成沉淀性保护膜,均匀地覆盖在金属表面,从而将冷却水中具有腐蚀性的离子与金属表面隔开,以阻止腐蚀的发生。同时,预膜后还可控制结垢的增长,避免垢下腐蚀。循环冷却水系统预膜必须是在系统经过彻底化学清洗之后进行,可使防护膜均匀致密,附着牢固,发挥较好的缓蚀效果。预膜处理应根据现场实际情况,确定采取冷态预膜或者热态预膜。冷态预膜是指无生产性运转,冷却水系统在无热负荷的状态下进行冷态运转处理。这种处理方法的特点是循环水水温较低(一般会低于30℃),预膜剂成保护膜的速度较慢,预膜时间较长,由于预膜剂没有受到高温的冲击,不会引起药剂的过度分解。从处理技术的角度出发,其安全性和可靠性较强,预膜控制比较容易,拥有大多数低碳钢材质冷却设备的系统可获得令人满意的成膜效果。热态预膜是在系统带有50%以上热负荷的状态下进行的成膜处理。这种处理方法的特点是循环水水温较高,一般会高于32℃,局部换热器表面水温达到60℃,预膜剂成保护膜的速度快,预膜时间可以减短。由于传统预膜剂易受高温的冲击,会引起药剂的分解,一旦预膜控制条件及预膜剂选择不当,易产生危害,不但在设备表面形不成保护膜,反而产生大量沉淀,影响今后的运行效果。假如处理技术先进,热态预膜效果要好于冷态预膜效果。

2 清洗预膜工艺流程

2.1 循环水系统水冲洗

在化学清洗工作开始前,应先吹扫和清理管道、冷却塔、冷却水池以及冷却设备,然后向水池和循环水系统中冲水,开泵进行循环冲洗和排放。青海油田天然气电力公司冷却塔还加有回水旁路管,可使回水不经过塔进行冲洗,避免了污染物中大块颗粒堵塞冷却塔填料。在初期水冲洗循环水管时,也应避免大块颗粒进入换热设备,应就地排放一段时间,水冲洗至系统浊度不再上升为止。一次性放水或置换排放至系统浊度接近补充水浊度,即停止补排水操作,开始实施化学清洗工作。调节系统保持水量适中且循环量最大,关闭补、排水阀门。为了保持化学清洗药剂浓度,在化学清洗期间,尽量不实施补排水操作,除非水质浊度上升太高,可考虑酌量置换水质。

2.2 酸洗

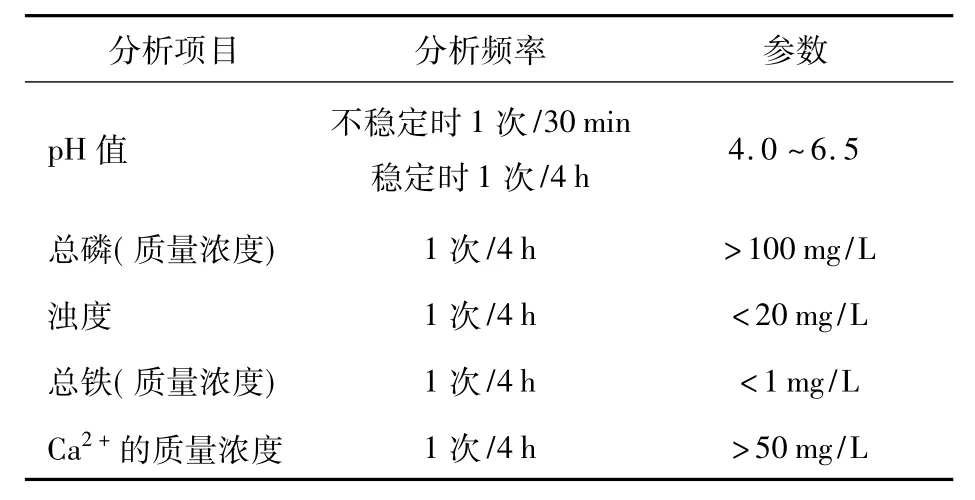

2011-05-17 ,投加150 kg黏泥剥离剂去除冷却塔中的垢,在酸洗过程中,采用有机酸与无机酸相结合的方法,由无机酸来协助调节pH值。2011-05-18 T 10:30,投加固体清洗剂氨基磺酸3.0 t,三聚磷酸钠375 kg,硫脲0.2 t,连续投加98%的工业硫酸,控制系统pH值在4~5。在酸洗过程中,安装了挂片监测腐蚀率并对循环水浊度、pH值、钙离子、总铁、总磷等过程监测项目定时分析,其中pH值为连续在线监测(其具体分析项目及频率见表1)。由于青海格尔木地区的水质较为特殊(水的碱度、硬度偏大),原计划24 h的酸洗延长至48 h,加大了酸的投放量。2012-05-20 T 20:00,根据总铁浓度趋于稳定及钙离子浓度呈明显下降趋势且变化不大的情况判断,已到达酸洗终点。其间分析数据见表2。

表1 化学清洗分析项目及频次

化学清洗处理后的循环水,必须在预膜之前全部排放,重新充水。循环水排放时不经过冷却塔填料,避免了洗涤下来的油污、黏泥以及各种混的碎片重新污染塔体。排放完毕后,再用新鲜水冲洗冷却水系统,经过数次置换排放,使系统中残留的药剂浓度降至最低限度并使循环水浊度<10mg/L,总铁(质量浓度)<1mg/L,即可停止换水,关闭补排水阀门,调节系统保有水量适中,考虑对系统实施全系统预膜处理。

2.3 预膜

2011-05-20 T 20:00,酸洗结束后,立即对系统进行置换操作,排污水呈黄白色,浊度高达55 mg/L。整个置换过程持续了21 h,排污水浊度稳定在20mg/L。2011-05-21 T 13:30,向系统投加预膜剂六偏磷酸钠0.4 t及硫酸锌0.2 t,同时,添加浓度为98%的硫酸,调节系统pH值在5.5~7.0,以帮助成膜。期间,共消耗硫酸150 kg。顶膜48 h后,水中总铁及总磷浓度趋于稳定,变化幅度均在10%以内,取出试片检查,表面无锈蚀,碳钢表面有明显的彩色色晕,已到达预膜终点。

2.4 正常运行

通过大量补水置换操作,将系统内总无机磷的质量浓度由预膜结束时的28.5mg/L降至6.0mg/L左右,在运行过程中,定期测量浊度、总铁的变化,当循环水的浊度逐渐下降,水中总铁不再继续升高时,表明系统的化学清洗处理可以结束,具备正常运行的条件。

3 清洗预膜效果评价与分析讨论

3.1 预膜效果的检验

采用硫酸铜溶液预膜检验的方法,称取15 g NaCl和5 g CuSO4加入100mL水中,将配制好的CuSO4溶液滴于预膜挂片上,挂片的正面、侧面显色时间为10~30 s,表明预膜效果较好,达到系统内金属表面均匀成膜的要求。采用肉眼测定的方法,在挂片上有一层均匀彩膜或发蓝光或发彩虹光且挂片无腐蚀,呈金属光泽。预膜试片表面无锈蚀,成膜均匀、致密,肉眼可见,呈现出五彩蓝紫色。在清洗过程中,经硫酸铜法检验,共洗掉铁锈及钙垢约200 kg;其试片腐蚀率为 4.95 g/(m3·h),低于碳钢腐蚀率 10.00 g/(m3·h)的国家清洗标准。达到标准规定的较好级。

表2 分析数据

3.2 分析与讨论

(1)预膜前的浊度偏高。因为浊度提高,腐蚀有所增加,同时设备表面沉积物增多,产生较多的斑点,易形成局部腐蚀或孔蚀。因此,预膜时的循环水浊度应尽可能控制的低一些;控制在10mg/L内较适宜。其次,酸洗结束后的置换时间应尽可能短一些,以10~12 h为宜,可降低金属的腐蚀几率。

(2)在预膜过程中pH值偏高。循环水系统西半塔水温较高,一般为28~34℃。加之较高的pH值,极易使六偏磷酸钠分解形成磷酸钙垢,从而影响预膜效果。东半塔采用冷态预膜,预膜时间较长。从此次预膜挂片显色时间来看,略微偏短,与pH值的控制有关。在实际操作时,在控制循环水浊度的基础上,建议pH值取5.5~6.5为宜。

(3)根据预膜的机制,预膜剂易与水中的Ca2+,Mg2+等二价金属离子发生络合反应,形成沉积物覆盖在金属表面而抑制腐蚀。当预膜水中Ca2+的质量分数为0.000 5%时,缓蚀效果已非常明显,当Ca2+的质量分数大于0.001 0%时已出现大量沉积物,因而预膜时水中的 Ca2+的质量分数控制在0.0005%~0.0007%为宜。

4 清洗预膜的意义

循环冷却水系统清洗预膜处理技术是非常重要的环节,对于防护金属材质表面、充分发挥正常用阻垢缓蚀剂的功效、使循环冷却水系统获得最高效率和最长的设备使用寿命具有不可忽视的作用。循环水系统的预膜是为了提高缓蚀剂的成膜效果。待成膜后,再降低药剂浓度维持日常补膜。这种预膜处理的目的是希望在金属表面上很快形成一层保护膜,提高缓蚀剂抑制腐蚀的效果。循环冷却水金属表面的腐蚀控制,主要是靠阻垢剂在金属表面上形成的防护膜来完成的。

5 结论

此次循环水系统的清洗预膜达到了预期目的,有效控制了设备的腐蚀、结垢及菌藻黏泥的滋生。为生产设备长期安全、高效运转打下了坚实的基础。由于是初次清洗预膜,在此次过程中也发现了一些不足。在今后的运行中,要吸取经验弥补不足,不断地提升清洗预膜效果。

[1]龙荷云.循环冷却水处理[M].南京:江苏科学技术出版社,1991.

[2]李裕芳.我国循环冷却水处理技术的回顾及展望[J].工业水处理,1991(1):3-7.

[3]刘金标,严以强.浅谈循环冷却水处理中的清洗技术[J].化学清洗,1996(4):31 -35.

[4]王东昶,万淑清.热态清洗预膜配方的筛选及应用[J].工业水处理,1992(6):12-16.

[5]严瑞遁.水处理剂应用手册[M].2版.北京:化学工业出版社,2003:57-59.

[6]周本省.工业水处理技术[M].2版.北京:化学工业出版社,2005:34-36.