S7-300PLC在热处理炉脉冲控制系统中的应用

杨玉薇

在工业领域中,材料的热处理离不开各种热处理炉,而材料的处理性能与炉子的温控精度密切相关。

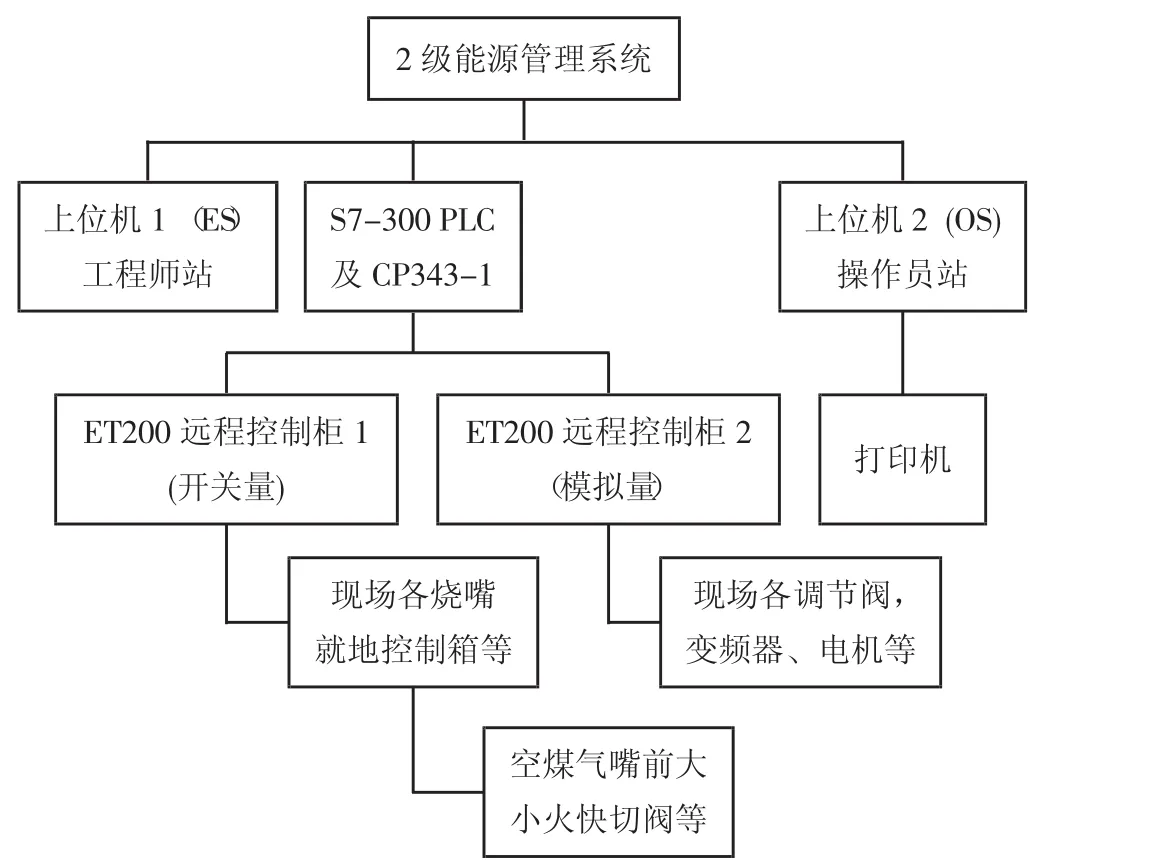

1 系统构成

本文所述控制系统主要由硬件和软件两部分组成。上位机负责监控系统的运行状态,由SIMATIC S7-300 PLC负责采集系统需要的数据,如温度、压力、流量、各阀门位置反馈等,再将各数据经由程序运算(PID/;Fuzzy control)后,将合适状态转换成相应的4~20 mA、+24 V等控制信号输出至各个电动执行机构、开关阀、电机等电控设备,从而实现对热处理炉温度及压力等的自动控制。

1.1 系统硬件组成

主要由PLC系统和上位机组成(见图1)。

(1)PLC 系统

图1 热处理炉控制系统硬件组成框图

SIMATIC S7-300 PLC主要由主机架底版(RACK)、CPU(315-2DP)、电源模块 (PS 30710A)、通讯卡(CP 343-1)、2个IM153-2和若干个AI、AO、DI、DO模块组成的远程站及交换机组成。ET200远程控制柜与各个现场设备通过专用仪表信号线缆或者屏蔽电缆连接,在STEP 7中硬件组态。

其中电源模块负责整个PLC系统的供电,CPU负责程序运算,通讯卡(CP 343-1)和交换机负责SIMATIC S7-300 PLC与2级能源管理系统和2台上位机间的工业以太网 (Industrial Ethernet)通讯。SIMATIC S7-300 PLC与ET200远程控制柜间采用PROFIBUS DP通讯。在ET200远程站硬件组态中IM153-2模块负责与CPU的通讯,I/O模块负责信号采集和控制输出功能。使用远程站可以将远程柜摆放于现场设备的位置附近,信号现场采集,通过通讯线传递给CPU,节省大量电缆,也减少了故障点并降低信号通过电缆传输过程中被干扰的几率。

(2)上位机

本系统上位机选用2台SIEMENS工控机(2.8G CPU、2G内存、200G硬盘、配打印机),一台作为工程师站(ES),一台作为操作员站(OS)。其中工程师站(ES)不仅可以完成整个系统的工艺流程、设备运行状态的显示和监控、实时曲线的显示、历史数据的保存、权限管理、报警、打印等功能,还能在线修改、编译、保存程序,在方便调试的同时,也实现了上位机方面的冗余功能,当一台上位机出现故障的时候,另一台上位机可以正常使用,保证热处理炉正常生产。

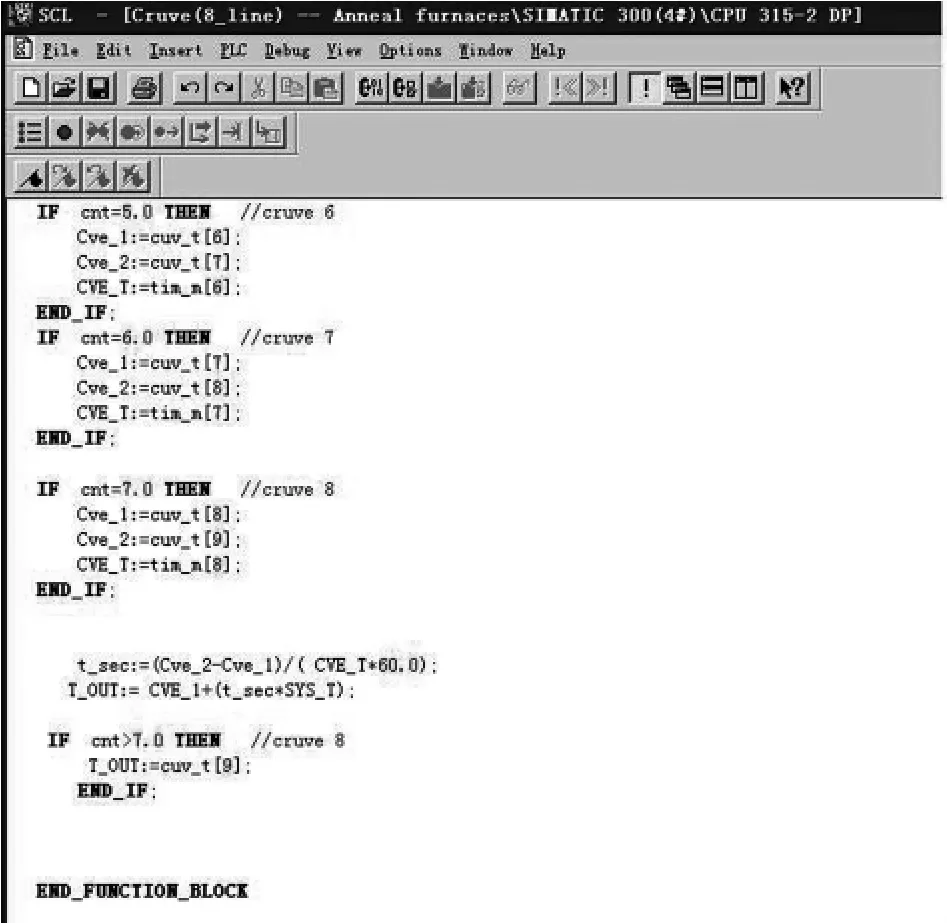

1.2 软件构成

本系统软件平台采用Windows XP Professional,编程应用软件采用SIMATIC STEP7 V5.4+SP3,完成下位机S7-300 PLC基础自动化程序的硬件组态及软件编程;上位机采用工控软件WinCC V6.2编程组态,另外由于LAD、STL等传统编程语言在编程实现复杂的Fuzzy control算法(模糊控制)时比较吃力,我们还引入了最新的结构化文本编程软件包(SCL),既简化了编程,也增加了程序的可读性。

2 系统控制及实现

热处理炉控制系统在控制功能上主要由:安全连锁保护系统、炉门台车侧密封连锁系统、鼓风机恒压供风系统、燃气总管调压系统、温度曲线设定系统、炉膛压力控制系统、脉冲燃烧温度控制系统、故障报警系统等8大子系统组成,下面针对以上各子系统逐一分析,并且重点解释温度曲线和脉冲燃烧控制系统。

2.1 安全连锁保护子系统

由于该热处理炉为燃气炉,因此运行时必须满足相应的开炉条件,如燃气压力正常、系统仪表气源正常、鼓风机运行正常、系统低压供配电电源正常等条件。为此选用压力变送器、电接点继电器等元件通过PLC时刻监视系统压力、电源等的状态,在停炉状态下,当任意一条开炉条件不满足时,系统均不允许开炉;系统运行过程中一旦任意一条件丢失,系统都将自动切断燃气总管阀门并警报,保证加热安全运行。

2.2 炉门台车侧密封连锁系统

炉门台车侧密封连锁系统是控制炉门台车侧密封运动的系统,通过事先调试好的各个限位开关,保证炉门、台车等的动作顺序,并在限位内运行,以保护相关各设备不因误操作损坏。

2.3 鼓风机恒压供风系统

鼓风机恒压供风系统是由安装在空气管道上的压力变送器、PLC、风机变频器等组成的闭环控制系统。由压力变送器负责将管道内的风压信号转换为4~20 mA的电流信号传输给PLC,由程序判断现场实际值与设定值的差,结合经典PID算法,由PLC向变频器输出信号控制风机转速,实现风压的控制。

2.4 燃气总管调压系统

由于热处理炉烧嘴嘴前需要保持基本恒定的燃气压力,所以需要将燃气总管的压力控制在一定范围内。燃气总管调压系统是由安装在燃气管道上的压力变送器、PLC、电动调节阀组成的闭环控制系统。由压力变送器负责将管道内的燃气压力信号转换为4~20 mA的电流信号传给PLC,经判断现场实际值与设定值之差,结合PID算法,控制电动调节阀的开度,实现燃气压力的控制。

2.5 温度曲线设定系统

热处理炉温度曲线设定系统就是允许操作者在上位机的画面上按照一定的规则和工艺曲线,设定未来一段时间内的炉温自动运行理想曲线,曲线设定成功后,炉子会自动按照设定的曲线,控制烧嘴的大小火动作,使实际炉温按照设定值进行变化,提高了控制精度,降低了操作人员的工作强度。本系统允许最多设定8段温度曲线,完全可以满足生产要求,但是每段区间时间不得设为0(见图2、图 3)。

图2 某热处理工艺曲线

图3 自动升温曲线SCL程序实图

2.6 炉膛压力控制系统

炉膛压力控制系统控制原理与前述风压控制系统、燃气压力控制系统类似,只是取压元件与受控设备不同。

2.7 脉冲燃烧温度控制系统

脉冲燃烧温度控制系统是热处理炉控制系统中的核心部分,是热处理炉控制系统成败的关键。众所周知,燃气炉在控制过程中,有大惯性、时变、滞后性等特点。传统的控制理论对于简单明确的系统有强而有力的控制能力,但对复杂或难以精确描述的系统,传统的控制算法总是达不到理想效果,控温精度差强人意。因此本文尝试以模糊控制理论来处理这些控制问题。取设置温度与实际测量温度之差,将差值与正负两方向的误差范围相比较,分出若干等级:

NB=负方向大的偏差 (Negative Big);

NM=负方向中的偏差 (Negative Medium);

NS=负方向小的偏差 (Negative Small);

ZO=近于零的偏差 (Zero);

PS=正方向小的偏差 (Positive Small);

PM=正方向中的偏差 (Positive Medium);

PB=正方向大的偏差 (Positive Big)。

按照误差等级分别配以不同的大小火燃烧方式和燃烧时间以控制炉膛温度。

2.8 故障报警系统

本系统结合PLC的运算能力和WINCC的强大报警模块功能,实现了系统运行中各个量的报警触发,当系统中某个过程值达到报警限时,系统自动发出警报并在HMI画面上显示报警部位及报警值。故障严重时将触发停炉保护系统,保证系统安全运行。

3 应用效果

至今,该控制系统已在多台热处理炉上调试运行,控制稳定,控温精度高,响应快(见图4)。

图4 模糊控制算法应用HMI画面

4 结语

本文所述系统以计算机作为上位机提供良好的人机界面,进行全系统的监控和管理,以PLC作为下位机执行可靠有效的分散控制。通过模糊控制、PID控制等算法,实现了系统各设备的联锁控制和过程控制。既满足热处理炉的安全运行,又达到了节能降耗和提高控制水平的目的,取得了显著的经济效益和环保效益。