二氧化碳的生产、回收与应用进展

付 新

(渭南师范学院化学与生命科学学院,陕西 渭南 714000)

CO2是碳及含碳化合物的最终氧化物,其来源分为天然的和化学反应过程中产生的两种。CO2在自然界中广泛存在,直接参与大自然的形成,影响人类和生物界的生存。在标准状态下,1 m3CO2气体质量为1.9769 kg,在一个标准大气压下,其升华温度为-78.5 ℃,临界温度为31.1 ℃,临界压力为7.3967 MPa,相对分子质量为44.01,不能燃烧,容易液化,其密度是空气的1.53倍。在临界温度以下加压,可使CO2气体液化为无色的液体CO2。

CO2是造成温室效应的主要气体,温室效应是近半个世纪以来热门的研究课题,也是关系全球环境的重要问题[1]。由于人类对燃料使用量的日益增加,向大气中排放的CO2越来越多,同时,人类对森林的大量砍伐,造成地球上的森林面积急剧减少,植物对CO2的光合再生作用日趋减弱,大气中CO2的浓度逐步升高,致使全球气候变暖,导致温室效应,从而对全球的生态系统产生了一系列的影响[2],直接危害全球工农业生产、人类健康和生存环境以及生物物种。因此,如何变废为宝、综合利用CO2已经成为人们普遍关注的问题。

作者在此对CO2的国内外生产情况、分离回收技术及应用研究进展进行了综述,以期为CO2的综合利用提供帮助。

1 CO2的生产

1.1 国外CO2的生产

国外CO2主要来源于工业副产品,如天然气转化制氢、发酵制乙醇等。美国是世界上最大的CO2生产国和消费国,其液体CO2的生产能力达1000万t·a-1,有26家生产企业,其中BOC、Praxair及Air-Liquidt为最大的3家生产商,市场占有率达到84.4%;2000年西欧有80家企业共125家生产厂从事CO2的生产和销售,生产应用量达195万t;日本市场处于变革时期,由于全球变暖的环境问题,酿酒厂商已积极投身于CO2的回收工作,尽量减少额外购买[3]。

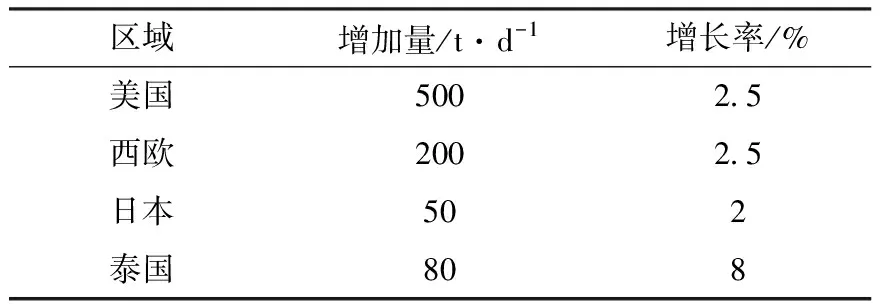

CO2作为新碳源的综合利用日益受到各国的重视。美国在一些新的应用领域也取得了较大的进展,如CO2超临界萃取技术已比较成熟;日本计划10年内投资230亿日元建立一套以CO2为化工原料的独立工业体系,已着手进行许多基础研究,取得了较大的进展。在今后3~5年,美国、西欧及日本液体CO2的应用量估计将以2%~8%的速度增长。2001年美国、西欧、日本、泰国等的液体CO2应用增长率在2.5%~8%(表1)[4]。

表1 2001年美国、西欧、日本、泰国等的CO2应用增长情况

1.2 国内CO2的生产

我国CO2的生产起步于20世纪60年代初期,经过40多年的发展,现有生产企业近100家,总生产能力约200万t·a-1。其中液体CO2及干冰的生产企业有近50多家,生产能力约80万t·a-1。目前我国CO2气体的主要来源有发酵装置、合成氨和制氢装置副产、煅烧石灰石窑气回收、烟道气回收和天然CO2气资源,而开采天然CO2气源方法在发达国家已逐步被停止使用。生产厂家主要集中在沿海等较为发达的城市,其中广东境内生产能力超过10万t·a-1。

2 CO2的源头治理及分离回收技术

据统计,全球CO2年排放量达240亿t,其中90多亿t成为污染环境的主要废气。在我国,年排放总量超过15亿t,而利用量不到100万t。如何有效治理CO2污染,成为人们关注的问题。目前常从以下两方面着手进行:一是源头治理,二是有效分离回收碳资源。

2.1 CO2的源头治理

(1)提高能源的利用率。温室气体排放主要是化石燃料燃烧的产物,提高化石燃料的能源利用率就等于减少了化石燃料的使用量,比如优化燃料供给、改进燃烧装置、提高燃烧效率、采用循环流化床燃烧技术、开发煤的多联产综合利用等新技术。

(2)开发新型的洁净能源,如风能、太阳能等可再生能源。在污染严重的电力行业,风电成本已经可以与燃煤发电相竞争,风能发电具有广阔的发展前景。对太阳能的利用,体现在光电利用和光热利用两方面,光电利用主要是基于半导体材料的光电效应,采用光电器件将太阳能转化为电能。例如太阳能热水器就能将太阳能转化为热能。

(3)扩大植被面积,禁止乱砍滥伐,保护生态环境。

2.2 CO2的分离回收技术

大气中蕴藏着丰富的碳资源,若从资源综合利用的角度考虑,分离回收碳资源,使之变废为宝不失为一种好方法。现有的分离回收CO2的方法有吸收法、吸附法、膜分离法、膜分离-吸收联合法等。

2.2.1 吸收法

工业上采用的气体吸收法,可分为物理吸收法和化学吸收法。

(1)物理吸收法。采用水、甲醇、碳酸丙烯酸酯等作为吸收剂,利用CO2在这些溶剂中的溶解度随压力而变化的原理来达到吸收的目的。工业上常用的物理吸收法有Flour法、Rectiso法、Selexol法等。其关键在于吸收剂的选择,要求吸收剂必须对CO2的溶解度大、选择性好、沸点高、无腐蚀、无毒以及性能稳定[5]。物理吸收法的优点是能在低温高压下进行、吸收能力强、吸收剂用量少、吸收剂再生不需要加热等,通常采用降压或常温气提(惰性气提洗提)的方法,因而能耗低、溶剂不起泡、不腐蚀设备。但由于CO2在吸收剂中的溶解服从亨利定律,因此物理吸收法仅适用于CO2分压较高的情况,而且CO2的去除程度不高。

(2)化学吸收法。化学吸收法是使原料气和化学溶剂在吸收塔内发生化学反应,CO2被吸收至溶剂中成为富液,富液进入解析塔加热分解出CO2,从而达到分离回收CO2的目的。该方法的关键是控制好吸收塔和解析塔的温度与压力[6]。所选用的吸收剂应对溶质CO2具有选择性、不易挥发、腐蚀性小、粘度低、毒性小、不易燃、并避免在气体中引进新的杂质。常用的吸收剂有醇胺、立体障碍醇胺及碳酸盐等水溶液,吸收剂浓度通常不超过50%(浓度过高时,会产生严重的腐蚀),使用多种醇胺可以增加吸收量,降低腐蚀性、挥发性及成本。美国能源部推进零排放CO2、以甲醇取代汽油的计划以及日本的温室气体研究中心RITE均以化学吸收法为主。

2.2.2 吸附法

吸附法是利用固态吸附剂(活性炭、天然沸石、分子筛、活性氧化铝和硅胶等)对原料气中CO2的选择性可逆吸附作用来分离回收CO2的。吸附剂在低温(或高压)条件下吸附CO2,升温(或降压)后将CO2解吸出来,通过周期性的温度(或压力)变化,实现CO2与其它气体的分离。采用吸附法时,一般需要多座吸附塔并联使用,以保证整个过程中能连续输入原料气、连续输出CO2气及未吸附气体,其关键是吸附剂的载荷能力,主要决定因素是温差(或压差)[7]。固体吸附剂吸附CO2的能力视温度及压力而定,通常CO2分压愈高以及温度愈低,所能吸附CO2的量愈多。由于排放气体中带有水气及微粒,水气会与CO2产生竞争吸附而降低CO2吸附量,微粒则会进入吸附剂而造成吸附剂失活,而且进入吸附剂后,不易通过减压或升温予以去除。基于这些因素,化学吸附较物理吸附更具竞争力。虽有文献[8]报道使用分子筛、活性炭及沸石可达到近100%的CO2回收,但均是在不存在水气及微粒的条件下操作的。目前,研制对CO2具有较高吸附性能的固体吸附剂是吸附法的主要研究方向。

2.2.3 膜分离法

膜分离法是利用某些聚合材料(如醋酸纤维、聚酰亚胺、聚砜等)薄膜对不同气体渗透率的不同来分离气体的。膜分离的驱动力是压差,当膜两边存在压差时,渗透率高的气体组分以很快的速率穿过薄膜,形成渗透气流,渗透率低的气体则绝大部分在薄膜进气侧形成残留气流,两股气流分别引出,从而达到分离的目的。

使用膜分离法处理含大量CO2废气时,无论使用哪类薄膜,除要对CO2具高选择性外,CO2透过率亦需愈高愈好,但是排放气中主要成分N2与CO2的分子大小十分接近,高选择性及高透过率不易同时实现。除选择性及透过率外,还需考虑薄膜寿命、薄膜保养及更换成本等。高分子薄膜材质的选择及制备是决定能否应用于CO2回收的关键之一。

2.2.4 膜分离-吸收联合法

膜分离-吸收联合法的膜分离装置简单,投资费用比溶剂吸收法低,但难以达到吸收法对CO2的分离程度。两者结合起来可取长补短,前者作粗分离,后者作精分离,既可达到有效分离,又可节省投资费用。例如,挪威Statoil公司从天然气开采中回收CO2,原用胺系溶液吸收洗气法,吸收塔、洗气塔体积庞大,后改用氟聚合物膜作预处理的联合法,使吸收塔、洗气塔的质量减轻70%~75%,占地面积减少65%[9]。

3 CO2的应用

近几年,CO2的应用领域除众所周知的碳酸饮料、消防灭火外,已经拓展到工业、农业、国防、医疗、商业、运输等领域。

3.1 饮料和啤酒行业

饮料和啤酒行业是食品CO2的主要市场,目前我国饮料和啤酒消费量(人均5 kg·a-1)远远低于发达国家(>150 kg·a-1)。随着我国人民生活水平的日益提高,对食品CO2的需求将会以每年20%以上的速度增长。

3.2 气体保护焊

CO2保护焊是一种高效率、低污染、低成本、省时省力的焊接方法,已经在集装箱、船舶、汽车以及金属结构的焊接中得到应用,其中集装箱工业主要在深圳基地,船舶工业主要集中在大连、上海等基地。目前我国在此领域的CO2消费量约为10万t·a-1,2004年仅广东境内需求量就达4万t。

3.3 石油开采

CO2是一种有效的驱油剂,据估计,每采一桶原油需注入150~450 m3的CO2[10]。吉林油田开展了CO2清洁泡沫压裂研究,形成了CO2清洁泡沫压裂新体系,降低了压裂液成本,提高了压裂液综合性能,并经现场试验获得成功[11]。目前我国在此领域的CO2消费量仅为4~5万t·a-1。一些利用常规方法开采的老区油田成本很高,已面临经济极限,为CO2的应用创造了条件。

3.4 烟丝膨化剂

液体CO2用于烟丝的膨胀处理,可使每箱香烟(约50 kg烟丝)节约5%~6%烟丝,并提高烟丝的质量,每箱香烟需烟丝膨化剂CO230 kg。我国每年生产香烟2000万箱左右,约10%用CO2膨化处理,年耗CO26万t左右,从环保角度考虑,CO2取代氟里昂作为烟丝膨化剂将是大势所趋。因此,CO2在烟草工业具有良好的推广应用前景。

3.5 防腐剂

在仓库里充入CO2,可防止粮食虫蛀和蔬菜腐烂,延长保存期。用CO2贮藏的食品由于缺氧和CO2本身的抑制作用,可有效地防止食品中细菌、霉菌、虫子生长,避免变质和有害健康的过氧化物产生,并能维持食品原有的风味和营养成分[12],并且CO2不会造成谷物中药物残留和大气污染。用CO2通入大米仓库24 h,能使99%的虫子死亡。

3.6 制冷剂

固态的CO2即“干冰”,主要用作致冷剂,用飞机在高空喷撒“干冰”,可以使空气中水蒸气冷凝,形成人工降雨;在实验室里,“干冰”与乙醚等易挥发液体混合,可以提供-77 ℃左右的低温浴。“干冰”还可以用作食品速冻保鲜剂。

3.7 CO2气肥

CO2和水是植物光合作用的两种基本原料,温室里直接施用CO2作肥料,利用植物根部吸收CO2,可以增进植物的光合作用,促进农作物生长,增加产量,为实现农业现代化提供了有效途径[13]。预计CO2气肥的年增长幅度在3%以上。

3.8 超临界萃取

CO2在临界点以上,将会以超临界液体存在,工作性能相当好,萃取能力远远超过有机溶剂,在连续的萃取过程中可回收利用[14]。超临界CO2萃取在一些项目中已获得应用,如鲜花生油、麦胚芽油、紫苏类植物油、鱼香精咖啡和高级烷醇等[15]。CO2超临界萃取技术在中药、食品、香料、石油化工、生物化工、环境化工等方面取得了突破性进展,其用量也在快速增长。

3.9 合成可降解塑料

以中国科学院广州化学所孟跃中为首的科学家,成功将CO2转变为可降解塑料,并达到批量生产的要求。据报道,CO2全降解母粒生产线在内蒙古鄂尔多斯市蒙西工业园区通过国家验收,填补了国内空白,该产品可用于生产可降解的一次性医疗用品、一次性餐具等。

4 建议

4.1 综合利用副产CO2资源,尽量避免开发天然CO2资源

据报道,大气中CO2的浓度达到了379×10-6,大大超过了人类社会工业化前的280×10-6,而过去10年中大气CO2含量每年增长1.8×10-6。对于CO2的排放,全世界都有了高度的认识,《京都议定书》已于2005年2月16日正式生效。为了有效减少CO2的排放,一是对副产CO2的生产企业收取排放费或强制性回收,对专业回收CO2企业给予政策优惠和实质性的扶持;二是应尽量避免开采地下天然CO2,我国目前利用CO2的能力还不到排放的1%,国外有的发达国家如日本还打算将工业排放的CO2集中封闭在深海中。

4.2 加大对CO2应用研究的力度

由于CO2的排放会对环境造成污染,因此,今后的研究方向应尽可能使CO2应用过程不可逆(即不再产生CO2),主要是要加快CO2在无机、有机化工合成领域中的应用研究。同时,与国际上在CO2研究方面取得重大成果的国家建立合作互动机制,加速取得研究成果。在可能的情况下由政府组织呼吁全球能共享一些研究成果,以促进此领域的加速发展。

4.3 鼓励和刺激CO2应用新技术

目前,新技术成果应用推广和工业化较为缓慢,原因是新成果在技术上不够稳定、成熟,企业对新技术信心不够。因此,政府应对CO2新技术和应用成果给予大力扶持和各种优惠政策,以鼓励和刺激新成果、新技术工业化生产的尽快实现。必要时政府可在一些有区域优势的地方建立推广试点,以便使新技术、新成果发挥经济效益和社会效益。

4.4 打破区域性发展局限

由于液体CO2运输是以罐装方式进行的,在运输过程中需要提供冷量、保温,因而使其运输半径受到极大限制(≤500 km),进而使CO2行业生产和应用受到区域性的限制。为了使CO2能得到更普遍的应用,国家应考虑允许利用火车和海上货轮进行运输,以打破区域性发展的局限。

5 结语

CO2是温室气体中排放量最大的气体,它的主要来源是化石燃料的燃烧和工业生产排放的废气,就世界范围的CO2减排而言,重点应放在减少化石燃料的使用、清洁可再生能源的开发、CO2的分离回收技术和CO2的综合利用上。其中CO2的综合利用更是今后重点开发和研究的对象。

[1] 郑京.温室效应对环境的影响[J].山东环境,2003,(1):51-52.

[2] 王涛.温室效应和CO2的处置技术[J].世界钢铁,2005,(4):55-59.

[3] 韩美.二氧化碳的生产、应用及市场分析[J].低温与特气,2004,22(3):5-6.

[4] 刘慧,成升魁,张雷.人类经济活动影响碳排放的国际研究动态[J].地理科学进展,2002,21(5):420-429.

[5] 颜家保,张浩,于庆满.二氧化碳回收技术及应用前景[J].应用化工,2005,34(2):76-78.

[6] 夏明珠,严莲荷,雷武,等.二氧化碳的分离回收技术与综合利用[J].现代化工,1999,19(5):45-48.

[7] 李天成,冯霞,李鑫钢.二氧化碳处理技术现状及其发展趋势[J].化学工业与工程,2002,19(2):191-196.

[8] 陆诗建,杨向平,李清方,等.烟道气二氧化碳分离回收技术进展[J].应用化工,2009,38(8):1207-1209.

[9] Gerald O.Carbon dioxide gets grounded[J].Chemical Engineering,2001,107(3):41-45.

[10] 张美华.二氧化碳生产及应用[M].西安:西北大学出版社,1989:40-45.

[11] 赵怡.中国石油化工科技信息指南(上)[M].北京:中国石化出版社,2005:41-280.

[12] 张瑞宇.二氧化碳在现代食品领域中的技术应用与进展[J].低温与特气,2003,21(3):4-8.

[13] 聂通元,余先明.开发二氧化碳资源在农业上的新用途[J].浙江化工,1998,29(4):7-10.

[14] 赵亚平,胡成一,万国存.超临界CO2流体萃取的原理及应用[J].贵州化工,1994,(2):2-7.

[15] 任秋君.广东CO2资源的回收和综合利用[J].广东化工,1998,(2):9-13.