洛社大桥下承式钢管混凝土拱施工技术

丁天平

无锡市航道管理处(214031)

钢管混凝土拱桥具跨度适应能力强、承载力高、塑性和韧性好、施工方便、快捷、耐火性能好、地基适应能力强、造型优美、经济效益好等诸多优点。近年来,在我国得到了广泛发展。结合洛社大桥的施工,阐述拱肋施工的方法步骤和技术要点。

1 工程概况

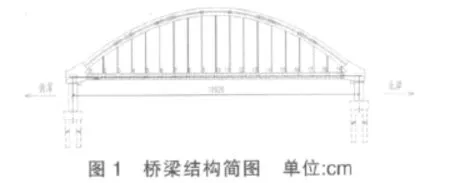

洛社大桥主桥采用下承式钢管混凝土系杆拱,计算跨径 109.2 m,矢跨比为1/4.55,矢高24.0 m,拱轴线为二次抛物线,主桥全宽22.8 m,拱肋横向间距17.4m,两侧人行道挑在系杆外侧。混凝土系杆采用箱形截面,系杆高2.4 m,宽1.4 m,供脚处局部加高、加宽,拱肋采用哑铃型钢管混凝土,截面高2.8m,每个钢管外径1.2m,钢管及腹板壁厚18mm,内充C40微膨混凝土。每片拱肋设间距5.35 m的吊杆19根,吊杆采用OVM.GJ15-22钢绞线整束挤压成品索。拱肋横向设4道K撑,2道一字撑,K撑由外径120 cm和90 cm钢管焊接而成。

拱肋采用哑铃型钢管混凝土,截面高2.8 m,每个钢管外径1.2m,钢管及腹板壁厚18mm,内充C40微膨混凝土。劲性骨架采用方型结构。

2 施工方案确定

本桥跨越苏南运河无锡洛社段,该航段船流密度大,航道管制要求高,能提供的断航时间短(不能超过3.5 h),桥位上下游已完成整治,口宽已达到90 m,而桥位处尚未拓宽,口宽仅有60 m。根据现场情况,在河中搭设支架,支架下留40m通航孔,河中部分拱肋和劲性骨架整体拼装后采用浮吊整体安装,岸上部分拱肋和劲性骨架搭设支架安装。主桥钢结构由具备拱肋加工相应资质的钢结构加工厂进行加工,构件运至施工现场进行拼装。

3 拱肋的制作

3.1 节段划分及数量

根据拱肋加工厂内吊装条件及运输条件,本桥钢管拱肋每片共划分为7个节段预制,其中2个分段为拱脚预埋段,其余最大节段长度约为24.4 m左右。每组K形风撑各单独划为风撑节段制作。

3.2 拱肋制造工艺流程及注意事项

放样→采购材料→材料理化试验→钢材预处理→制作胎架→零部件加工、钢管节段卷制成形→钢管节段焊接→检验→上总装胎架拼装拱肋一、二、三、四分段管节→脱胎架拼装拱肋五、六、七分段管节→回胎架安装腹板、上锚头及吊杆→预拼装→设置现场测量控制点→喷砂除锈→喷涂环氧富锌底漆、中间漆、面漆一道→现场基础处理→现场支架搭设→分段运输至现场→钢管拱岸上分段吊装→水上段拱肋、劲性骨架及吊杆整体拼装、调整、焊接→水上段整体吊装→焊缝检测→开灌注孔、冒浆孔→顶升混凝土→除锈、补漆→涂装面漆→竣工交验。

3.2.1 零件加工

所有用于卷制钢管的钢板其纵、环缝位置的坡口均使用铣边机刨坡口或利用半自动切割,加工成型后的零件应标明下道工序所需各种符号,如节段号、零件号、零件名称、尺寸及各种标记线等。

3.2.2 钢管纵、环缝装配

纵缝装配时应从一端向另一端依次展开,不可跳格进行;为控制纵、环缝间隙,焊前应设置跨缝码;钢管纵缝焊接完成并焊缝报检完成后,转三星辊床矫圆;钢管环缝装配时应保证纵缝相互错开300mm以上。

3.2.3 胎架制作

为完成上、下主弦管的曲线加工及拱肋节段的制作,制作两只超过五分之三跨径的平躺胎架来保证钢管拱肋的制造质量,胎架尺寸为75 m(长)×3 m(宽)×0.6m(高),胎架材料采用 20# 槽钢,使该胎架具有足够的强度和刚度,以控制结构变形。

3.2.4 节段总装流程

在总装胎架上吊装上弦管节段,定位→吊装下弦管节段,定位→安装腹腔内临时加强构件→安装一侧腹板,定位→焊接上弦管与腹板间角焊缝→焊接下弦管与腹板间角焊缝→焊缝检测→矫正→设置管端临时加强材→节段翻身→从中部向两侧依次吊装另一侧的拱肋腹板→焊接→焊缝检测→矫正→完工测量。

3.2.5 焊接

本桥主要采用手工电弧焊、二氧化碳和埋弧自动焊共三种焊接方法。

①厂内节段纵缝内侧面采用埋弧焊打底,正面清根后采用埋弧焊焊接;

②厂内节段环缝采用双面二氧化碳焊接,外侧碳刨清根;

③现场接头环缝采用垫板焊,二氧化碳焊多层焊工艺焊接。

所有的焊缝均应进行焊缝外观检验,焊缝表面应成型美观、焊缝尺寸应符合设计图纸要求、无裂纹、无气孔、无夹渣、无焊瘤、无弧坑等焊接缺陷存在。对所有对接焊缝及角对接焊缝均作超声波探伤检测,超声波探伤按GB/T11345-89BⅡ级标准验收。对主要的焊缝进行X光射线抽查,按GB3323-87中ABⅡ级标准验收。

3.2.6 节段涂装工艺流程

节段拼装补焊、打磨→喷砂除锈→焊缝预涂无机富锌底漆→喷涂无机富锌底漆→喷环氧封闭漆→喷环氧云铁中间漆→吊装→灌浆→吊索分批张拉→焊缝及破损处补漆→喷第一道氟碳面漆→喷涂第二道聚氨脂面漆等→检查涂装质量→修补→交验。

4 钢管拱肋架设

4.1 拱脚段拱肋施工

拱脚段采用支架施工法,在拱脚混凝土浇筑完毕后,拆除拱脚模板,对接触面进行凿毛,并清理钢筋,进行端横梁施工。

4.2 岸上拱肋拼装

为减少跨中过河段的重量,降低水上段拱肋吊装难度,南、北两岸有陆上段拱肋采用支架施工法安装就位,在支架准备就绪后,采用2台25 t汽车吊配合起吊,将拱肋钢管安装就位。就位后对其高程、轴线进行复核、调整,最后将其固定。

4.3 水上段拱肋的安装

1)安装流程

水上段拱肋陆上拼装→验收→浮吊设备准备及检查—起吊并移位,安装西侧拱肋→调整垂直度,西侧拱肋就位→安装东侧拱肋→单台浮吊安装风撑和临时风撑。

2)拱肋及劲性骨架的现场拼装

水上段拱肋钢管总重94 t,通过对现场现有的场地勘察,将拼装场地放在运河北岸桥位东侧沿岸,该段长度80m,拼装场地占用宽度为10m,在拱肋拼装现场预浇筑混凝土基础。考虑到水平拼接占用场地较大,因此采用钢管支架立拼,支架设4个支撑点,每个支撑点设6根钢管柱,两片拱肋拼装时可公用中间一排钢管桩,同时增加了支架系统的整体稳定性。

3)拱肋的吊装

拱肋的吊装是本工程的重点和难点,根据工程实际情况,采用2台150 t浮吊直接吊装方案。为保证吊装安全顺利完成,设起吊落位组、浮吊组、测量观测组、电焊组、机电维修组、安全保卫组、后勤供应组、监控组等8个施工班组。

①测量放线:对已安装的钢管和拱脚预埋段钢管拱肋位置进行复测,并与安装段拱肋进行对比,对存在的差异进行修整。根据拱肋的线形、预拱度设置拱肋托架的相对三维坐标,搭设前进行精确调整;

②锚碇设置:沿河岸每侧设置6个采用立式锚碇,立龙柱以I20槽钢制作,挖坑埋入坑中,坑宽1.5 m,深2 m,上下挡木用10 cm×10 cm方木列在地龙柱两侧,并紧贴原状土壁,坑内用优质黏状土填夯实;

③拼装浮吊,待浮吊拼装好后,用工作艇牵引钢丝绳,为浮吊挂缆,并将浮吊牵引至起吊地点;

④根据监控单位提供吊点位置捆绑吊点钢丝绳,A船吊点布置在距离5#吊杆中心向9#墩方向1.06m,B船吊点布置在距离9#吊杆中心向10#墩方向1.06 m,吊点钢丝绳绳径为52 mm,在捆绑时采用吊车配合捆绑;

⑤吊装:将拱肋悬挂于浮吊挂钩上,钢丝绳生好后,浮吊垂直于河岸线,然后同步缓慢起吊,起吊过程中保持浮吊的基本均匀一致性,两吊点高差保持一致,系杆劲性骨架保持水平,做到统一号令,起降有序。浮吊起吊至拱片离开拱脚支墩和中间支点5 cm后,停止浮吊,同时两端用麻绳拉好防止起吊时晃动与另一片拱肋碰撞,全面检查,观察变形,测量劲性骨架预拱度是否与设计一样,一切无误拱肋稳定后,浮吊继续提升,提至合适位置时开始移位,在桥位处稳住浮吊落拱就位,在拱肋靠近拱脚支点上方约50 cm时,待浮吊稳定后,将拱肋缓慢下放,浮吊部分卸载。拱肋就位前,将Φ42拉杆穿入孔内,用2 cm中心开孔的钢板作为垫板,两端上紧螺母。拱肋就位后,放下缆风钢丝绳,用工作艇牵引朝四个方向拉去,分别与地龙用5 t卷扬连接;

⑥焊接环缝:在对拱肋线形检测完毕后,进行对接拱的环缝焊接。受时间限制,在浮吊松钩前仅能完成接缝的第一道焊接。在松开吊钩后,继续焊接环缝,直至环缝饱满;

⑦浮吊撤离:焊完第一道焊缝后,松开浮吊吊钩,将浮吊牵引至岸边,收起浮吊钢丝绳,恢复通航;

⑧第二道拱肋安装:第二道拱肋安装同第一道。经计算,由于桥面净宽较宽,第二道拱肋安装时劲性骨架与第一道拱肋的缆风绳不冲突,因此不需换索;

⑨风撑焊接:在第二道拱肋安装完毕后,即用50 t汽车吊停在南岸边两拱肋间,安装1#风撑,次日用浮吊安装剩余3道风撑。待拱肋段的轴线、高程经调整符合要求后,吊装风撑桁架,完成风撑桁架整体吊装与拱肋钢管的焊接;

⑩临时中横梁设置:风撑安装完毕后,在4#、8#、12#、18#中横梁处各安装一根临时横梁,共4根。临时横梁由双拼贝雷组拼而成,两端头采用与贝雷同型号的槽钢以及贝雷铆头组拼,槽钢与劲性骨架焊接牢靠。

5 结语

目前钢管混凝土拱桥在我国桥梁建设中方兴未艾,钢管拱肋加工制作及拱肋吊装作为钢管混凝土拱桥施工中的关键工序,必须引起足够重视。钢管拱桥有多种架设方法,本桥采用的浮吊吊装辅助支架施工的架设方法,可为类似的桥梁施工提供参考。

[1] 陈宝春.钢管混凝土拱桥设计与施工[M].北京:人民交通出版社,1999.

[2] JTJ041-2000,公路桥涵施工技术规范[S].

[3] TB 10212-98,铁路钢桥制造规范[S].

[4] JGJ81-2002,建筑钢结构焊接规程[S].