基于单轴稳定平台的伺服系统改进控制研究

柯栋梁,林 辉,康永泰

(西北工业大学,陕西西安710072)

0引 言

稳定平台能够隔离载体角运动,在载体机动状态下建立稳定基准面,使安装在平台上的设备不因载体运动产生的抖动和滚动而无法正常工作,在军事、民用工业上都有着广泛的应用。稳定平台技术在各国一直是经久不衰的研究课题,目前稳定平台已被广泛应用于车载、舰载、机载和弹载等设备,其主要研究方向是数字化和集成化[1-2]。在伺服控制系统中,永磁同步电动机因具有高效性、高功率密度、高转矩惯量比等优点作为稳定平台中的驱动元件;采用空间矢量脉宽调制技术驱动永磁同步电动机,设计单轴稳定平台 的伺服控制器,可以实现高精度控制、快速响应以及稳定跟踪基准信号[3]。但是,稳定平台在强烈的振动、冲击的情况下,往往引起平台的振荡或者失控,甚至导致伺服控制系统的硬件损坏。因此,本文以单轴稳定平台的伺服控制系统为例,设计了过载实验并对其控制算法进行改进,保证稳定平台过载下系统的正常运行。

1系统硬件设计

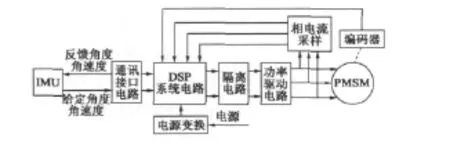

单轴稳定平台的伺服控制系统由永磁同步电动机、编码器、伺服控制器(伺服控制电路和伺服控制软件)以及惯性测量单元(IMU)组成。伺服控制系统的主要任务是控制电机按要求快速、精确的运动,满足系统各项指标要求。

伺服控制系统硬件电路包括DSP系统电路、位置检测电路、通讯电路、隔离电路、功率驱动电路以及相电流采样电路等。其中DSP系统电路实现位置、速度、电流、给定信号等信息的采集及SVPWM控制策略的实现。驱动信号经隔离和功率放大后,对电机进行控制。系统的硬件结构框图如图1所示。

图1 伺服系统硬件结构框图

1.1 DSP 系统电路

为使控制回路正常工作,我们需要构成一个DSP最小系统。本文采用TI公司提供的DSP芯片TMS320F2812,该芯片采用高性能的静态CMOS技术,采用低电压供电,主频为135 MHz时内核电压1.8 V,主频为150 MHz时内核电压1.9 V,I/O 引脚电压3.3 V,32位的高性能处理器,较大的存储空间(18k RAM、128k FLASH),支持在线仿真、时钟和系统控制以及128位安全密钥,包含串行通信接口、12位ADC转换模块以及56个通用GPIO口[4]。

另外,该芯片提供多功能的片内外设以及相应的接口,满足控制系统要求的DSP最小系统并不复杂。DSP最小系统所需要的外围电路由电源接口、电源电压转换芯片、时钟电路、JTAG接口电路、SCI接口电路、AD接口电路、CAP接口电路、EV接口电路及隔离保护电路构成。

1.2功率驱动电路

本文的功率驱动电路采用分立元件搭建。DSP的事件管理器产生六路SVPWM波,必须经过功率驱动电路,产生相应的电压控制矢量对电机进行控制。电路包括驱动芯片的选择和功率管的选择。本文采用专门的驱动芯片IR2103,该芯片采用专门的HVI和无影响锁存CMOS工艺制作,独立的高、低端输出通道,浮置电源采用自举电路,逻辑输入兼容了标准CMOS或LSTTL输出,驱动电路非常简单,只用一路电源就可以同时驱动上、下桥臂;功率管采用MOSFET IRFR3412,该器件体积小,导通阻值低,发热量小,便于紧凑化设计[5]。

为保证系统运行即DSP工作的的可靠性,需要强弱电的隔离,即DSP控制电路部分和电机电路部分的电气隔离,可采用光隔离或电磁隔离的方式。考虑系统的体积和可靠性,本文选用ADUM1401芯片,该芯片采用磁耦隔离技术,在性能、体积、功耗明显优于光耦隔离器件,传输速率高达90 Mb/s,可工作在2.7~5.5 V,支持低电压工作并实现电平转换。

1.3相电流采样电路

矢量控制包含电流环,因此必须检测电机的相电流。相电流检测有多种方法,可在绕组中串精密电阻,采样电阻电压换算电流;也可用带霍尔隔离的电流传感器进行相应的测量。为保证系统不同电源电气的相互隔离,本文采用霍尔隔离的线性电流传感器ACS712对绕组电流进行采样。

DSP提供的AD采样模块输入信号为0~3 V,而ACS712的输出信号0~5 V,因此必须对ACS712的输出信号进行调理。为了不改变ACS712采样电流的分辨率,采用双通道放大器LM2904设计了减法器;同时,为了滤除开关器件引进的高频谐波,设计了巴特沃斯二阶滤波器进行滤波。在电路设计时,必须选择合适的时间常数,避免因延迟影响系统精度。滤波后的信号送入AD采样通道之前设置了保护电路,避免过电流破坏DSP的AD采样通道。由于永磁同步电动机星形连接三相绕组电流之和为零,故只需采集两相电流即可。

1.4通讯接口电路

为实现平台的伺服控制,必须给伺服控制系统提供一个基准信号,本文采用惯性测量单元(IMU)提供该信号。IMU可以直接测量平台的角加速度,一次积分获得平台的角速度,二次积分获得平台的角位置,通过串口RS422为伺服控制系统提供基准信号。通讯接口电路包含电平转换电路和专用通讯电路两部分。电平转换电路在本文中采用芯片SN74CBTD3305C,将DSP输出3.3 V转换为5 V供给专用通讯电路;专用通讯电路采用通讯芯片MAX488EESA进行设计。

2系统软件设计

伺服系统的软件设计,在TI公司的集成编译环境CCS下,使用C语言进行编程。系统软件分为主程序模块和中断服务程序模块,主程序模块包含系统的初始化,完成系统寄存器的配置和变量的初始化;中断服务程序包含SCI中断、定时器3的下溢中断两部分。SCI中断用于和惯性测量单元(IMU)通讯,传递平台角度及角速率信息;定时器3的下溢中断包含系统的位置环、速度环和电流环的PID控制,完成空间矢量的控制算法,系统软件结构框图如图2所示。

图2 系统软件结构框图

平台的实际位置θm与给定的位置θmref比较,作为位置环的反馈,进行位置PID的控制;平台的实际转速n与给定转速nref比较,作为速度环的反馈,进行速度PID控制;平台的实际相电流ia、ib经过坐标变换(Clarke和Park变换),作为电流环的反馈,进行q轴、d轴的电流PID控制;电流环的输出经过坐标变换(Clarke和Park逆变换)和SVPWM波发生器,输出SVPWM波,进而功率驱动电路实现永磁同步电动机伺服控制[2-3]。

另外,为了防止系统位置、速度、电流三闭环控制时过饱和,在其中四个PID调节器均采用了具有抗积分饱和或积分分离功能的改进型PID算法。

3系统改进设计

当稳定平台的载体遇到强烈的振动、冲击时,将直接增加稳定平台的径向载荷,或者影响稳定平台的轴向载荷而间接引起径向的过载,从而影响伺服控制系统的负载情况。结果往往引起平台的振荡或者失控,甚至导致伺服控制系统的硬件损坏。因此,本文以单轴稳定平台的伺服控制系统为例,设计了过载实验并在软件的控制算法上进行改进,以保证稳定平台过载下系统的正常运行。

3.1 过载实验

当稳定平台受到过载时,其等效于伺服控制系统中电机的负载增加了,所以必须进行电机的负载实验。电机负载实验是对电机的负载能力进行测试,保证电机在过载下有足够的力矩输出;同时是对伺服控制系统进行测试,保证伺服控制率能适应过载情况。

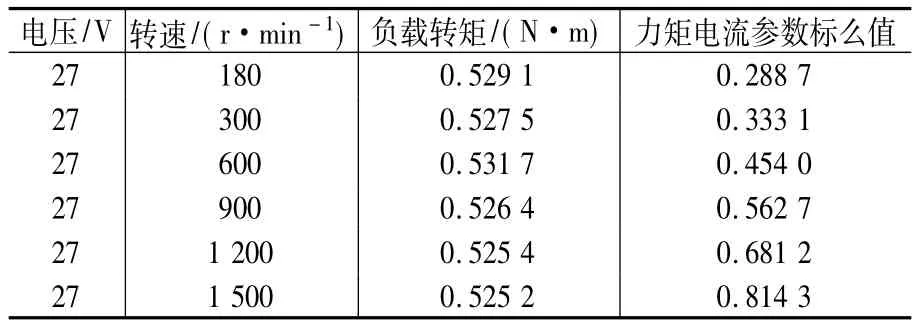

本文选用的电机额定力矩0.35 N·m,额定转速1 500 r/min,额定电压27 V,选用负载为额定力矩的1.5倍0.525 N·m作为过载条件,并在本文搭建的伺服系统参数下进行过载实验测试。表1是过载实验的数据,其中力矩电流参数是指电流环输出的单位值,决定电机带载所需的电流大小。

表1 过载实验数据

3.2 软件改进

通过对表1的数据进行分析,并根据如图3所示的转速与力矩电流参数成线性关系,线性拟合之后,可得关系式:

力矩电流参数 =速度 ×0.000 394 2+0.214 8获得转速与力矩电流参数的关系后,在伺服系统控制软件中,对电流环的输出iq按此关系进行限制。这样稳定平台在强烈的振动、冲击下,输出电流大小根据伺服系统的转速进行自行调节,保证系统的正常工作。

图3 转速与力矩电流参数关系图

4实验结果与分析

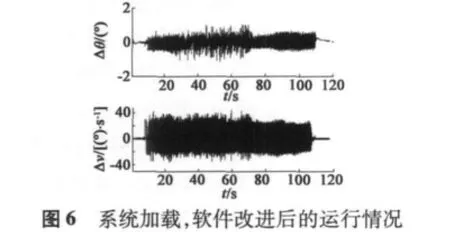

为了验证软件改进后的稳定平台控制效果,我们进行单轴稳定平台软件改进前后的相关实验,并对比和分析实验结果。本文设计了速度变化曲线(从零变化到额定转速),并使稳定平台的载体按照该曲线运转,同时运转过程中可以给系统加载,而载体中的平台必须在整个运转过程中保持稳定跟踪。实验在相同测试条件下进行,并由上位机记录平台相对基准值的角度与角速度,结果分别如图4~图6所示。

从实验结果可以看出,系统在进行软件改进之前,如果没有受到加载,则平台稳定跟踪;但在受到加载时,平台角度和角速度在开始阶段出现大的振荡,偏离了基准值,稳态的精度也比较差;而软件改进之后,平台保持稳定跟踪,不会出现大的振荡,并具有较高的控制精度。

5结 语

本文以永磁同步电动机作为稳定平台中的驱动元件,采用空间矢量脉宽调制技术驱动永磁同步电动机,设计了单轴稳定平台的伺服控制器,实现了位置环、速度环和电流环三闭环控制。为了保证稳定平台在强烈的振动、冲击的情况下,系统能够正常工作,设计了过载实验并对伺服软件的控制算法进行改进。在这基础之上,进行了相关实验,结果表明该系统不仅响应快、控制精度高和跟踪能力强等优点,而且具有很强的抗干扰能力,为双轴、三轴以及多轴稳定平台在过载下的稳定控制奠定了基础。

[1] 李宗冰.基于稳定平台伺服控制系统的设计[D].南京理工大学,2008.

[2] Li Xinyang,Li Qingjun,Zhang Xuefei.The stability design and realization of airborne platform based on TMS320F2812[J].IEEE Conferences,2011:2353-2356.

[3] 刘杰,孙辉,杨锟.基于DSP的正弦永磁同步电机位置控制系统设计[J].电力电子,2008(5):44-46.

[4] 孙丽明.TMS320F2812原理及其C语言程序开发[M].北京:清华大学出版社,2008.

[5] 周志敏,纪爱华.高效功率器件驱动与保护电路设计及应用实例[M].北京:人民邮电出版社,2009.