SCR摩根轧机轴承损伤原因探究及处理

张伟旗

(江西铜业集团铜材有限公司,江西 贵溪 335424)

滚动轴承是重要的机械基础件,对主机的运转精度和工作效率起着至关重要的作用[1]。多年来,因轧制质量好,辊隙易调整,轧辊互换性好,换辊快捷等[2]优点,SCR摩根轧机在国内、外得到广泛应用,而其关键零部件滚动轴承的工作性能和使用寿命,对整条轧机生产线举足轻重。现对轴承损伤原因进行探究、分析,并提出改进措施。

1 工况特点及要求

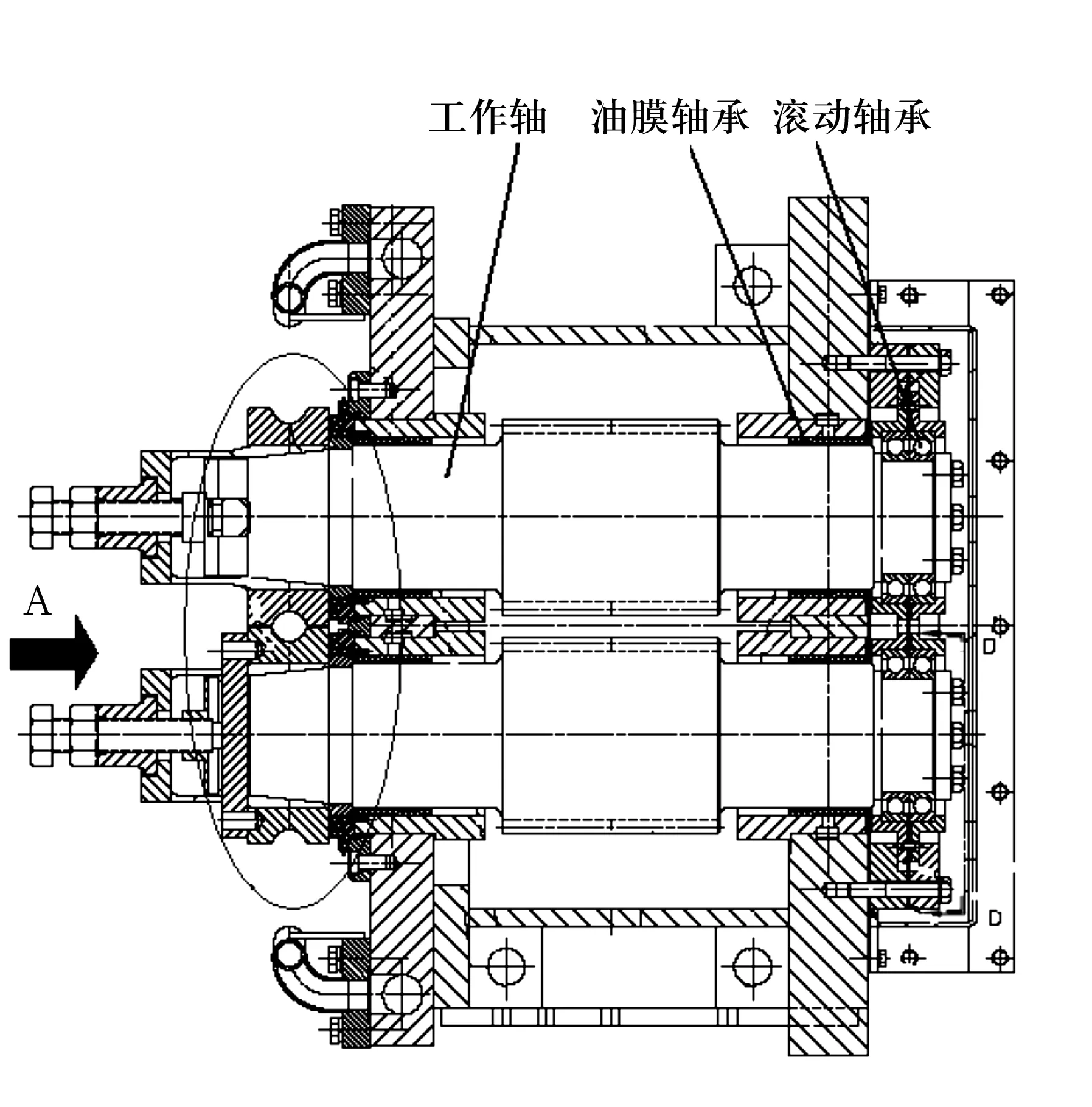

摩根轧机工作结构示意图如图1所示。摩根轧机轴承用于支承转动的轧辊,以保持轧辊在机架中处于正确的位置,并承受由轧辊传递来的轧制力。轴承同时承受径向载荷和轴向载荷,工作在中速、重载、高温、振动、冲击、摩擦和介质腐蚀等恶劣环境中,其温度极不稳定,且易受到浊液、杂质等侵蚀。这就要求轴承要有高可靠性、长寿命、耐冲击及磨损、良好的润滑、密封性能和冷却条件。摩根轧机轴承需背对背成对安装使用,以避免引起附加轴向力,且可在两个方向将轴或外壳限制在轴向游隙范围内。

图1 摩根轧机工作结构示意图

2 损伤分析及应对措施

2.1 疲劳剥落

疲劳寿命是轴承质量的综合反映[3]。接触疲劳是轴承的主要失效形式,其特征是轴承出现麻点或脱落。初级损伤通常发生在沟道和钢球上,最终会恶化为剥落形式的二级损伤。通常,该损伤可分为3种。

2.1.1 轴承内部剥落

轴承内部剥落最为常见,常发生于内、外沟道和钢球表面,特征是呈箭头状剥落。通常由轴承内部的碎片、压痕、刻痕、蚀刻及硬杂质颗粒等引起,起源于极高的局部应力处,导致轴承过早疲劳损伤,使振动和噪声加剧。对此,应进一步探究、完善轴承周围的结构设计,如:为兼顾高速性及密封性,选择高性能密封设计,既保证高速旋转时的低摩擦、低发热,又能有效防止外部异物、水分的侵入,保证轴承在洁净环境下正常运转;还应合理选择轴承接触角并增设轴承故障监测点。

2.1.2 几何应力集中引起的剥落

几何应力集中引起的剥落发生于轴承内圈表面上,特征是局部严重疲劳剥落和破裂,由轴承座、轴的偏心或承受重载荷而引起。轴弯曲或边缘载荷会引起轴承局部区域的应力过大,对此,应精确加工轴承座、挡肩或重新研究使用条件。

2.1.3 非金属夹杂物剥落

非金属夹杂物剥落主要发生于轴承沟道表面以下,呈局部椭圆形剥落。轴承经历了数万次载荷周期后,在轴承钢内部含有非金属夹杂物的次表面局部区域易产生疲劳剥落源,所萌生的微裂纹扩展至沟道表面形成剥落损伤。随着轴承钢洁净度的不断提高,该类损伤极为少见。对于摩根轧机轴承,即使有轻微剥落等损伤,也会发出异常声。因此,可采用测音器对运转中轴承滚动的音质及声音大小进行检测,加以预防。

2.2 烧伤

烧伤发生于钢球与保持架或内、外沟道之间。钢球、沟道及保持架在旋转中急剧发热,直至变色、软化、熔敷和破损。其特征是烧伤表面变粗糙且有金属灼烧色。虽然轴承烧伤有温升先兆,但何时发生却难以控制。产生该损伤的主因有以下几个方面。

2.2.1 润滑不良

润滑不良是造成轴承过早损伤的主因之一。现场统计资料表明:约40%的轴承损伤与润滑不良因素有关。润滑油变质、缺油及油牌号不对,皆会造成轴承烧伤。对此,应仔细检查轧机润滑油供油系统,加大对用油的监控力度,选择适宜的油牌号和黏度;对关键润滑点,必须定期巡检和加油润滑,以免泵、阀门、管路或喷油嘴等出现故障。

2.2.2 轴承损坏

保持架或钢球出现碎裂等会导致轴承烧伤,遇此情况,应立即停机,及时更换轴承或进行维修。

2.2.3 配合不当

轴承与轴或轴承座间配合不当也会造成轴承烧伤。配合过松,易使轴承与轴和轴承座之间松动而发生相互转动;配合太紧,易使轴承变形并产生较大应力,这些均会造成轴承烧伤。对于轴承与轴配合,过松时,可在轴上涂金属漆;过紧时,应重新磨削轴。对于轴承与轴承座配合,过松时,应把轴承座镶紧;过紧时,则应重新加工轴承座。机构运转时,安装轴承的部位允许有一定的温度,用手感触机构外壳时,以不烫手为正常;反之,则轴承温度过高,易产生烧伤,应检查原因并采取改进措施。

2.3 异物磨损

2.3.1 研磨损伤

研磨损伤在异物磨损中最常见,主要发生于钢球和沟道上,会造成轴承轴向游隙或内部间隙增大,精度和寿命降低,且影响机器的其他零件。磨削和机加工过程产生的以及齿轮带来的金属微粒、碳化物或沙粒进入轴承内部,皆会磨损钢球或沟道。

过滤器失效及轴承座初次清洗不干净,将导致磨粒积聚;密封圈因严重磨损或失效,易使异物侵入轴承,这些皆会使轴承产生研磨损伤。对此,应改善密封装置,及时清洗过滤装置及轴承座。

2.3.2 麻点擦伤

麻点擦伤发生于钢球和沟道上,主要表现为:零件表面有分散或密集分布的有一定深度的黑色针状凹坑[3]。麻点擦伤由大颗粒灰尘、轴承座清洁不净而残留的金属碎片等硬质颗粒在轴承内滚动而形成,应从控制材料缺陷、腐蚀、润滑和密封等方面考虑,认真加以预防。

2.3.3 碎屑擦伤(压伤)

碎屑擦伤发生于轴承工作表面上,特征是:形状和大小不一,有一定的深度,压痕(坑)边缘较光滑且轻微凸起。内部碎屑污染通常是由于密封圈、离合器、制动器、齿轮、花键、接头及轴承座等清洁不当或部件发生损伤或剥落造成的;外部碎屑污染一般是由灰尘、环境颗粒和沙粒所致。硬质颗粒随着润滑油进入轴承,会引起轴承内表面擦伤(压伤)。因此,应充分过滤润滑油。

2.3.4 槽痕

槽痕发生于滚动零件上。一旦清洁不当,残留的金属碎片和其他大颗粒污染物等楔入软质保持架材料,极易导致槽痕,影响滚动接触几何形状,降低轴承的使用寿命。

2.4 轴承内、外圈裂纹或沟道损伤

轴承内、外圈裂纹或沟道损伤发生于轴承内、外圈或沟道上,通常是未遵循厂家推荐的轴承配合方式,且未结合现场实际造成的。装在旋转轴上的内圈应采用过盈配合,外圈则采取过渡配合;为防止轴承热膨胀,有时外圈甚至采用松配合,这主要取决于具体应用状况。轴径过大、圆度超差,或安装在拱起的金属刻痕或金属杂质上,易导致轴承内、外圈破裂。轴承座运行中破裂,若仍继续使用的话,则易导致轴承外圈断裂。

2.5 保持架破损

保持架破损主要发生于保持架的兜孔、梁或铆钉处,主要表现为:保持架构件变形、磨损和疲劳断裂。保持架通常由低碳钢、青铜或黄铜等材料制成,装拆不慎、使用工具不当或程序错误等均易导致保持架破损。保持架常受到轧机乳液、异丙醇、烧碱等的侵蚀,以及摩擦力、张力、离心力和惯性力等作用,而使轴承过早出现性能问题。其诱因太过复杂,应联系轴承制造商共同分析。

2.6 锈蚀

锈蚀是轴承最严重的损伤形式之一,发生于整个轴承零件上,主要表现为轴承全面锈蚀和腐蚀。水、蒸汽和腐蚀性物质(漆、煤气等)侵入;润滑剂不合适;轴承座内温度降低而冷凝积聚的水;密封圈损伤、破损或不合适使得湿气和水侵入轴承;轴承拆卸、检查时清洗和干燥不当等均会造成锈蚀。为此,应改善密封装置,更换新润滑剂,停转时采取防锈措施,轴承清洗干燥入库前涂油防腐,新、旧轴承皆用保护纸包好干燥放置。

2.7 装拆伤痕

装拆伤痕发生于轴承表面上。操作不当或装拆损伤易使球轴承产生刻痕和压痕。刻痕和压痕使边缘凸起,会产生过高的噪声、振动及应力集中。对此,操作和装拆轴承时,应格外小心,避免钢球、沟道表面和边缘受损,如:使用硬化的压入工具,导致轴承的外圈表面或保持架被碰出缺口或撞裂;使用错误的安装工具,使保持架出现破损;安装过程中,使用硬化冲头,造成凹痕;轴承座加工不精确,使轴承产生金属刮痕和擦伤。装拆时,为避免产生机械磕碰伤,应严格按操作规程执行,使用恰当的工具,保证安装时相互之间的定心。

2.8 轴承卡伤、严重脱皮或大片剥落

轴承卡伤、严重脱皮或大片剥落发生于钢球、保持架或沟道上。其损伤形式与润滑不足引起的损伤形式在外观上相仿。两种诱因常易混淆,需追根溯源,彻底查清。过量预载荷,产生过热,在滚动面上产生微小烧伤,累积而形成表面损伤(即卡伤);重载荷导致次表面层过早疲劳剥落,过载易使钢球表面出现开裂及过早的严重疲劳,导致钢球上的金属大片剥落,也会使沟道严重脱皮和剥落;轴承安装不正,轴弯曲,也会产生沟道剥落现象等。对此,必须及时检查载荷的大小,检查预紧是否适当,改善润滑油和润滑方法,检查轴、轴承座的精度。

2.9 真、伪布氏压痕

2.9.1 布氏压痕

布氏压痕发生于沟道面和其他转动面。金属小粉末等异物侵入时,在沟道面或其他转动面上产生凹痕;装拆操作不当,轴承受到大的冲击,或运行中冲击载荷过高或静态载荷过大,沟道面会产生间距与滚动体间隔相等的压痕。

轴承内圈与轴采用紧配合安装时,作用于外圈的力将产生额外的轴向载荷使钢球与沟道间产生冲击载荷,瞬间极高的冲击载荷会导致套圈产生布氏压痕,有时甚至使钢球或沟道破裂。对此,应采取过滤润滑油,改善密封装置,改善组装及使用方法等应对措施。

2.9.2 伪布氏压痕

伪布氏压痕发生于钢球和沟道上,是类似布氏压痕的一种假象,其实是磨损。轴承在微振期间,钢球和滚道间会因振动和摇动而产生伪布氏压痕。例如:火车、货车、海运等长途运输途中的剧烈振动,储存过程的相对位移,轴承停转时的振动和摆动,小振幅的摆动运动,润滑不良均足以导致轴承产生该损伤。因此,运输过程中,轴和轴承箱应加以固定并将轴承成对包装,还需对轴承进行预压以减轻振动并使用适当的润滑剂。

通过检查压痕或磨损的区域,容易区分真、伪布氏压痕。布氏压痕中原始的表层仍会保留,而伪布氏压痕中原始的表层会被磨去。

2.10 电蚀

电蚀发生于轴承表面上,其特征是:放大镜下观察呈现斑点、凹坑、密集的小坑。电蚀坑一般呈火山喷口状,进一步发展则成为波板状。其主因有:短路、不正确的设备接地、焊接、接线错误、绝缘不够或不当、静电泄漏及电动机转子线圈松动等。通常设定电路时,应防止电流与轴承接触,或加强对轴承绝缘或接地保护等。

2.11 蠕变

蠕变发生于轴承配合面上。蠕变部位呈现镜面状光亮、暗面或卡伤磨损,与零件原表面有明显区别。蠕变实际上是指套圈的滑动现象,配合面过盈量不足、间隙配合或紧定套紧固不够的情况下,由于滑动而使载荷点向周围方向移动,产生套圈相对轴或外壳位移的现象。对此,必须检查过盈量,实施止转措施,适当紧固紧定套,研究轴和轴承座的精度及粘接配合面。

3 结束语

影响SCR摩根轧机滚动轴承使用寿命的因素很多,正确的操作、日常点检、维修以及适时调整都十分关键。为保证下一周期系统正常运行,需要有针对性地对轧机滚动轴承损伤原因进行分析、探讨与技术研究,并加强重点维护保养、定期检修、及时监控与适时更新。