海水环境下水泥结石体性能试验研究

孙 锋,潘 蓉,侯春林,胡勐乾

(环境保护部核与辐射安全中心,北京 100082)

海水环境下水泥结石体性能试验研究

孙 锋,潘 蓉,侯春林,胡勐乾

(环境保护部核与辐射安全中心,北京 100082)

厦门海底隧道的注浆经验表明,海水对注浆结石体的影响是严重的。即使采用淡水拌和浆液,环境中海水的影响还是超出了想象。采用早强水泥,分别配制了水灰比在0.5~1.0范围内的水泥试件,在不同拌和条件和养护环境下,研究早强水泥强度随时间变化的规律。侵蚀试验表明,海水具有明显的早强作用,但随着养护时间的增加,海水侵蚀作用逐渐显现,且随着水灰比的增大而增大。水泥结石体在腐蚀过程中,其内部结构均经历一个先由于腐蚀产物的填充作用而逐渐密实再过渡到由于腐蚀产物继续产生和膨胀,使密实度逐渐降低,最后发展为强度逐渐降低的过程。基于以上分析,海底隧道注浆材料宜选用水灰比0.5左右的矿渣硅酸盐水泥浆体。

海底隧道;注浆;水灰比;侵蚀试验;水泥结石体

0 引 言

海水对水泥结石体的腐蚀机理是错综复杂的,它使水泥结石体的抗压、抗折强度等均有不同程度的下降,这主要是由于海水中的氯离子、硫酸根离子、镁离子等与水泥组成的某些成分产生物理、化学变化,导致水泥结石体孔隙率增大,结构变得松软,强度降低,耐久性下降[1]。由于氯盐的早强作用,海水拌和的水泥净浆的凝结时间普遍提前。海水拌和混凝土的强度各家说法不一,仅就28 d抗压强度而言,从降低15%到提高20%的都有。国外研究表明[2-3],一般水灰比相同时海水拌和的混凝土早期强度稍高而后期强度略低。

厦门海底隧道的注浆经验表明,海水对注浆效果的影响是严重的。即使采用淡水拌和浆液,环境中海水的影响还是超出了想象。现有的研究表明[4-8],海水的影响主要表现在:一是增加了浆液凝固的时间,二是大幅度降低了结石体的强度,三是极大的稀释了浆液,四是加剧了浆液的不均匀扩散。

海底隧道的注浆施工对注浆材料的要求,最重要的一点就是,浆液胶凝后的耐久能力和抗渗能力。目前,海水对早强水泥强度影响机理的定量研究并不多见。为了更准确的说明海水环境对水泥结石体的腐蚀规律,还需做大量的对比试验,深入研究。

1 试验方法与试验方案

(1)试验用海水

海水的化学成分是十分复杂而多变的。世界上各大洋的海水中,由于地理地质条件不同,其化学成分也有很大不同,即使在海洋的不同部位,其化学成分也是很不相同的。据有关资料介绍,海水中约含3.5%左右的可溶性盐类,其组成主要是:氯化钠约占2.7%,氯化镁约占0.32%,硫酸镁约占0.22%,硫酸钙约占0.13%。而硫酸盐、镁盐和氯盐对混凝土有严重的侵蚀作用。本试验采用人工配置的溶液来模拟厦门的海水成分[9]。

表1 海水主要成分 单位:g/L

(2)试验用材料

采用三河市建材有限公司生产的钻牌32.5R早强型复合硅酸盐水泥。为了解海水环境下水泥结石体强度的变化规律,本研究采用早强型复合硅酸盐水泥。

(3)试验方法

分别采用水灰比为0.5、0.75、1.0配制R32.5硅酸盐水泥浆液,将其浇筑到模具中制作圆柱体试块,使试块最终成型尺寸为Φ 50 mm×100 mm。上述试块分别用海水和淡水拌和,成型后分别在海水和淡水中进行养护,见图1。

①测定各种样品的凝结时间、稳定性(抗分散性和初始析水速率)。凝结时间分为初凝时间和终凝时间。

②进行试块的单轴强度试验。针对养护时间为3 d、7 d、14 d、28 d、60 d、90 d 的样品测定结石体强度、结石率和密度(并对每种样品进行电镜扫描研究微结构)。对比两种海水和淡水的试验结果。

图1 试块分别在海水和淡水中进行养护

2 试验结果

2.1 水泥浆试验

由于氯盐的早强作用,海水拌和水泥净浆的凝结时间普遍提前。从表2可以看出海水和淡水的标准稠度用水量相差很小,水泥的凝结时间明显提前。水泥浆的初凝时间和终凝时间都提前了几乎一个小时,这个结果和其它研究者的结论是一致的。混凝土施工时应充分注意海水的早强作用,以保证施工质量。

表2 水泥浆性能试验

2.2 海水腐蚀现象描述

养护28 d后海水养护与淡水养护比较,海水拌和、海水养护的水泥结石体表面有明显的泛霜现象,而海水拌和、淡水养护的水泥结石体则不明显,见图2。

图2 结石体养护后的描述

养护28 d后试块破坏现象见图3、图4。

图3 拌和条件对试块破裂的影响(试件力学性能试验)

图4 养护环境对试块破裂的影响

拌和条件中,从图3、图4可以看出,海水拌和结石体较淡水拌和内部有较多的孔隙。海水中含有相当多的硫酸镁,是海水腐蚀混凝土结构的主要原因。镁盐能与硬化水泥石中的成分产生阳离子交换作用,新生成物不再能起到“骨架”作用。另外,Mg-SO4起着镁盐与硫酸盐的双重腐蚀作用,既会产生膨胀性的化学腐蚀,还会产生阳离子交换型腐蚀。

海水养护下,随着时间增加,结石体内部孔隙逐渐增多,淡拌海养水泥石强度一般较海拌淡养降低幅度要大,说明养护环境对强度的影响更为重要。海水对水泥结石腐蚀严重,在海水及海水压力的作用下,氢氧化钙被不断溶解流失,使水泥石碱度不断降低,从而引起其他水化产物的分解溶蚀,如高碱性的水化硅酸盐、水化铝酸盐等分解成为低碱性的水化产物,最后会变成胶结能力很差的产物,使水泥石结构遭到破坏。

2.3 强度变化规律分析

海水拌和混凝土的强度说法不一,仅就28 d抗压强度而言,从降低15%到提高20%的都有。一般水灰比相同时海水拌和的混凝土早期强度稍高而后期强度略低。

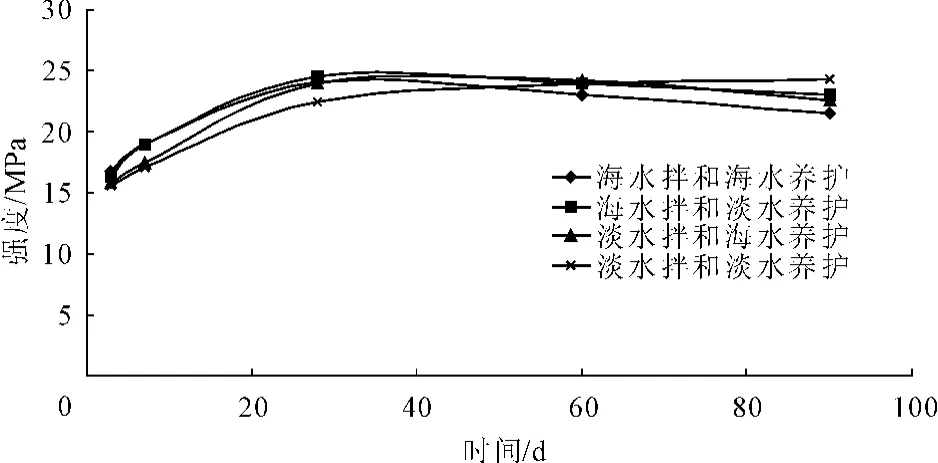

图5 水泥结石强度变化曲线(W/C=0.5)

从图5可以看出,当水灰比W/C=0.5时,淡水拌和淡水养护条件下,随着养护时间的增大,结石体强度逐渐增大,当28 d后强度略有增大并趋于稳定。但在其他拌和与养护条件下,由于海水的早强作用,结石体早期强度增长速度较快,其28 d强度要稍高于淡水拌和与淡水养护,随着养护时间的增加,后期强度出现不同程度的降低,通过养护90 d的观测发现,最大强度降幅在11%以内。

图6 水泥结石强度变化曲线(W/C=0.75)

从图6可以看出,当水灰比W/C=0.75时,淡水拌和淡水养护条件下,随着养护时间的增大,结石体强度逐渐增大,当28 d后强度略有增大并趋于稳定。但在其他拌和与养护条件下,由于海水的早强作用,结石体早期强度增长速度较快,其28 d强度要稍高于淡水拌和与淡水养护,早期强度中,海水拌和海水养护条件下强度最大;随着养护时间的增加,后期强度均出现不同程度的降低,通过养护90 d的观测发现,海水拌和海水养护条件下强度降幅最大,达20%。

图7 水泥结石强度变化曲线(W/C=1)

从图7可以看出,当水灰比W/C=1时,淡水拌和淡水养护条件下,随着养护时间的增大,结石体强度逐渐增大,当28 d后强度略有增大并趋于稳定。但在其他拌和与养护条件下,由于海水的早强作用,结石体早期强度增长速度较快,其28 d强度要高于淡水拌和与淡水养护,早期强度中,海水拌和海水养护条件下强度最大;随着养护时间的增加,后期强度均出现不同程度的降低,通过养护90 d的观测发现,海水拌和海水养护条件下强度降幅最大,达30%。说明养护环境对强度的影响是重要的。

综上所述,不同水灰比的水泥结石体在不同拌和条件和不同养护环境中,强度变化差别较大。同样水灰比的试块,由于海水的早强作用,海水拌和海水养护条件下早期强度最大,随着水灰比的增大其增速变大;但随着养护时间的增加,海水侵蚀作用逐渐显现,海水拌和海水养护后期强度降幅最大,且随着水灰比的增大而增大。长期强度中,淡水拌和淡水养护后期强度逐渐增大并趋于稳定,效果最好。

3 海水对水泥结石体的腐蚀机理

水泥结石体强度变化曲线反映了各个阶段内部结构的变化及其破坏的机理。在海水腐蚀的初期阶段,海水中的钠离子、氯离子、镁离子及硫酸根离子进入水泥内部,硫酸根离子、镁离子分别与氢氧化钙和水化铝酸钙发生化学反应,在水泥石毛细孔内生成一些不溶性物体,使水泥结石逐渐变得密实,导致水泥结石试件的抗压强度、抗折强度有所提高;水灰比越大的结石试件内部孔隙越多,强度提高幅度越大,甚至有时超过水灰比小的试件。

随着海水腐蚀的进行,结石体内部孔隙逐步被难溶性物质充满,生成物体积膨胀会在结石体内部产生很大的内应力,孔隙结构遭到破坏,内部开始出现微裂并不断开展,导致结石体的强度降低。水灰比大的混凝土内部孔隙也大,进入的盐水离子也多,对水泥石的侵蚀作用也强,故强度下降的幅度也大。

海水中含有相当多的硫酸镁,是海水腐蚀结构的主要原因。MgSO4起着镁盐与硫酸盐的双重腐蚀作用,既会产生膨胀性的化学腐蚀,还会产生阳离子交换型腐蚀。

结果还表明,矿渣硅酸盐水泥的抗蚀性大于普通硅酸盐水泥,这一方面是矿渣硅酸盐水泥中的三氧化二铝含量虽然比普通硅酸盐水泥高,水化形成的水化硫铝酸钙较多,但这种水化产物对氯离子具有较强的吸附能力,从而降低了孔溶液的氯离子浓度,另外矿渣硅酸盐水泥混凝土的氯离子的扩散系数明显比普通硅酸盐水泥混凝土小。

4 结 论

(1)养护环境对强度的影响是重要的。海水养护有明显的泛霜现象,同样水灰比的试块,由于海水的早强作用,海水拌和海水养护条件下早期强度最大,随着水灰比的增大其增速变大;试验室获得海水早强的结果与现场注浆试验观察到的现象不尽一致。

(2)现场注浆试验中浆液强度上升的速度明显慢于一般的注浆试验,因而海底隧道注浆所遇到的,不仅仅是海水对注浆材料的影响。因此可以说,海底隧道注浆效果是海底围岩环境、浆液和注浆工艺三方面共同作用的结果。

(3)随着养护时间的增加,海水侵蚀作用逐渐显现,海水拌和海水养护后期强度降幅最大,且随着水灰比的增大而增大。长期强度中,淡水拌和淡水养护后期强度逐渐增大并趋于稳定,效果最好。

(4)试验结果表明,水泥结石体在海水腐蚀过程中,其内部结构经历一个先由于腐蚀产物的填充作用而逐渐密实,再过渡到由于腐蚀产物继续产生和膨胀使密实度逐渐降低,最后发展为结构破坏的过程。

(5)海底隧道注浆最好选用的水灰比为0.5左右。矿渣硅酸盐水泥比普通硅酸盐水泥具有较高的抗氯化物渗透性、耐久性;在相同水灰比下,矿渣硅酸盐水泥的抗海水侵蚀性优于普通硅酸盐水泥。

[1]刘 鹏.青岛胶州湾隧道工程注浆技术研究[D].青岛:山东科技大学,2007:69-71.

[2]张茂辉,蒋济同,冯正农,等.青岛海水拌和混凝土力学性能与试验研究[J].青岛海洋大学学报,1993,23(4):119-125.

[3]陈铁林,滕红军,张顶立.厦门翔安海底隧道富水砂层注浆试验[J].岩石力学与工程学报,2007,(S2):3711-3717.

[4]孙 锋,张顶立,陈铁林.基于流体时变性的隧道劈裂注浆机理研究[J].岩土工程学报,2011,33(1):88-93.

[5]Huseyin Yigiter,Halit Yazici,Serdar Aydin.Effects of cement type,water/cement ratio and cement content on sea water resistance of concrete[J].Building and Environment,2007,42:1770-1776.

[6]Sunil Kumar.Influence of water quality on the strength of plain and blended cement concretes in marine environments[J].Cement and Concrete Research,2000,30:345-350.

[7]Tarek Uddin Mohammed,Hidenori Hamada,Toru Yamaji.Performance of seawater-mixed concrete in the tidal environment[J].Cement and Concrete Research,2004,34:593-601.

[8]Hsien-Kuang Liua,Nyan-Hwa Taib,Wen-Hung Leea.Effect of seawater oncompressive strength of concrete cylinders reinforced by non-adhesive woundhybrid polymer composites[J].Composites Science and Technology,2002,62:2131-2141.

[9]张 莹,张玉敏.海水侵蚀环境下混凝土强度的研究[J].山东建筑工程学院学报,2002,17(2):24-28.

Experimental Study on Cement Calculus Body Strength under Seawater Enviroment

SUN Feng,PAN Rong,HOU Chun-lin,HU Meng-qian

(Nuclear and Radiation Safety Center,MEP,Beijing100082,China)

The grouting tests of Xiamen subsea tunnel indicate that the seawater has a greater impact on grouting calculus body.According to the seawater corrosion test of the early strength concrete under the conditionof water cement ratio from 0.5 to 1.0,the regular pattern and reason on the strength variation to the time were researched based on different mixing and curing conditions.It is clear that the use of seawater could cause the earlier strength gain compared to the use of tap water.However,after a long-period,the use of seawater may result in the formation of deeper corrosion compared to the use of tap water,the influence is found to be significant for higher W/C.At the early age of corrosion test,the microstructure of concrete would be improved due to the use of seawater.Then it would be reduced gradually,because seawater may cause the deterioration of concrete strength after a long time.Based on the tests,the results may provide that the slag Portland cement with the water-cement ratio of about 0.5 should be selected and used in the subsea tunnel's grouting engineering.

subsea tunnel;grouting;water cement ratio;corrosion test;cement calculus body

U459.5

A

1672—1144(2012)05—0009—05

2012-03-01

2012-04-20

国家重点基础研究发展计划(973计划)“城市地下工程安全性的基础理论研究”(2010CB732104);环保部公益性科研项目“中国沿海核电建设厂址地震海啸危险性分析”(201209040)

孙 锋(1978—)男(汉族),山东肥城人,博士,主要从事核电厂址与土建结构技术审评及研究工作。