吊舱式液压推进系统——舰艇推进新模式探讨

曹国瑞

中国舰船研究设计中心,湖北武汉430064

吊舱式液压推进系统

——舰艇推进新模式探讨

曹国瑞

中国舰船研究设计中心,湖北武汉430064

提出吊舱式液压推进系统的功能和原理框图及系统组成;对系统的主要部件如螺旋桨、液压马达、液压泵等的设计进行了探讨;指出吊舱式液压推进系统的优点,并与吊舱式电力推进系统相比较;对实施该系统应该事先研究的问题作了分析,并提出解决的措施。最后得出结论:吊舱式液压推进与吊舱式电力推进有很多共同的优点,但是,吊舱式液压推进更占优势,具有更诱人的发展和推广的潜力。

液压推进;吊舱式推进;新型舰艇推进

1 引言

从20世纪20年代开始美国陆续建造了汽轮机电力推进的军舰数百艘。直到第二次世界大战前后,舰用齿轮减速箱技术逐渐成熟并开始能够满足军舰建造的需要,所以其后的军舰大多采用经齿轮箱和轴系到螺旋桨的传动形式[1-2]。与当时笨重的电力推进系统相比,采用这种传动形式的推进系统由于重量轻、体积小,至今仍是水面舰艇的一种常规传动形式。

近20~30年来,国外民用船舶采用电力推进的比例已达30%,舰艇的电力推进也重新被提上了日程。现代的电力推进与上个世纪盛行的电力推进有质的不同,被称为综合电力推进系统。英、美、法、德、日等国家都已投入了大量人力物力进行电力推进系统的开发与研究。

电力推进经过半个多世纪的发展,已经不再像原来那样体积庞大而笨重了。但是,由于提高推进电动机的功率重量比仍是有待解决的难题,并且还存在推进电动机的隐蔽性等问题,所以吊舱式电力推进目前还只用于军辅船。国外最新的电力推进驱逐舰,仍然将推进电机布置在船体内部,再通过轴系传动到螺旋桨。

为了规避常规轴系传动的缺点,本文提出无轴系液压传动的推进模式——吊舱式液压推进系统,并就相关问题进行探讨。为简化研究,以柴油机推进的护卫舰作为研究范例,但是其结论可以推广到更大的范围。

2 系统组成

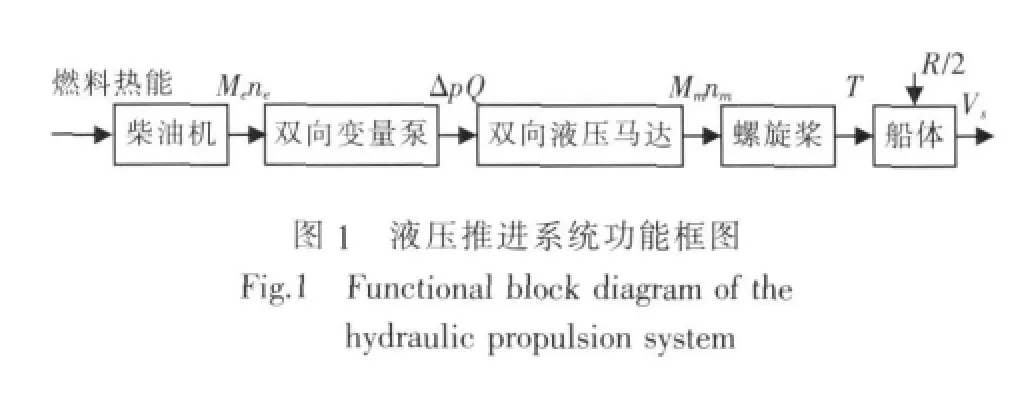

通常护卫舰等水面舰艇都采用双机双桨,根据文献[3]拟定本系统的功能框图如图1所示(图中只显示单机单桨)。其中,柴油机发出的功率Mene直接驱动双向变量泵。泵的输出功率ΔpQ驱动双向液压马达。液压马达的输出功率Mmnm直接带动螺旋桨旋转,螺旋桨发出有效推力T。双机双桨联合作用克服船体阻力R,使船以航速Vs航行。

图中,Me为柴油机的输出转矩;ne为柴油机曲轴的转速;Δp为双向变量泵进出口压力差;Q为泵的流量;Mm为液压马达输出转矩;nm为液压马达的转速;T为螺旋桨有效推力;R为船体阻力;Vs为舰艇航速。

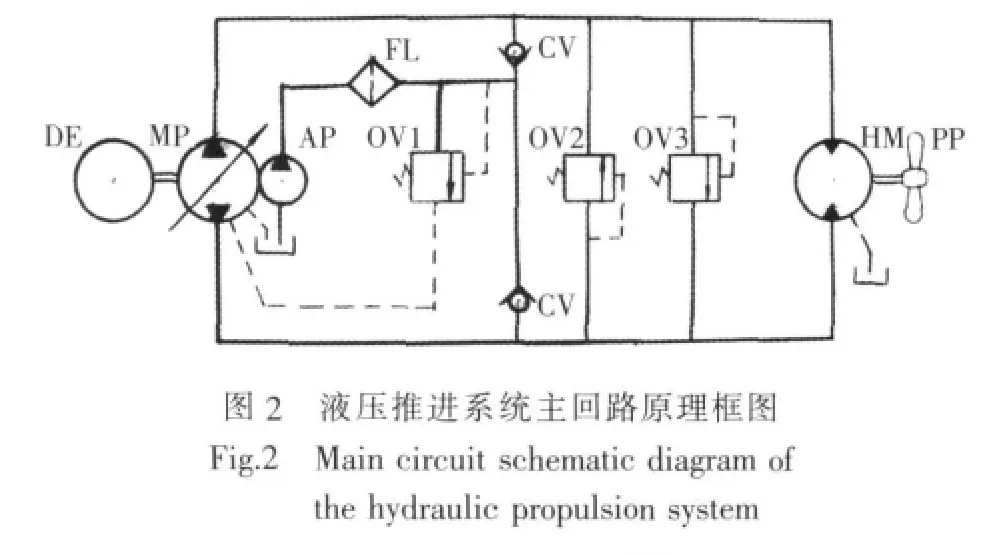

根据图1拟定本液压推进系统主回路原理[4]如图2所示(只表示单机单桨)。

图中,DE为主机,本例为柴油机;MP为主泵,双向变量轴向柱塞泵;AP为辅泵,作为系统补油泵;OV1、OV2、OV3 为溢流阀;HM 为双向定量液压马达;PP为固定螺距螺旋桨;FL为滤油器;CV为单向阀。

通过双向变量泵的变量机构可以控制泵的液压油的排量和方向,从而控制液压马达,亦即螺旋桨的转速和转向。主机保持恒定转速运行,只需调节主机的循环供油量即可调节主机的输出功率,使之与负载功率相匹配。

3 系统设计要点

3.1 螺旋桨设计

在舰艇设计初期,通常通过计算或船模试验就可以获得舰艇航行时受到的阻力R随舰艇航速 Vs变化的曲线R=f(Vs),进而可以得到有效功率 PEF随舰艇航速 Vs的变化曲线[5]:

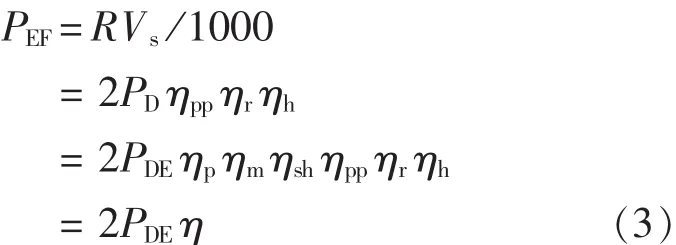

式中,PEF为舰艇有效功率,kW;R为舰艇航行时受到的阻力,N;Vs为舰艇航速,m/s。

舰艇有效功率PEF是舰艇需求的功率。另一方面,根据舰艇主机的机型和规格,可以写出螺旋桨的收到功率PD与主机输出功率PDE的关系式:

式中,PD为螺旋桨收到功率,kW;PDE为主机(柴油机)的输出功率,kW;ηp为双向变量泵的总效率;ηm为双向定量液压马达的总效率;ηsh为螺旋桨传动轴的轴承效率。

以液压泵和液压马达的效率ηp、ηm代替常规传动的齿轮箱效率和轴系效率。在液压泵和液压马达设计完成之前,还不能确定ηp、ηm的数值。可以参考现有的同类液压泵和液压马达的效率取值,待液压泵和液压马达设计或制造完成后,再对两者的效率进行分析计算或实测,以确定较精确的效率值。ηsh根据液压马达与螺旋桨之间的具体传动方案确定。

把舰艇有效功率PEF与主机输出功率PDE联系起来,由于护卫舰通常采用双机双桨,因此:

式中,η为推进系统的总效率;

式中,ηpp为螺旋桨敞水效率;ηr为相对旋转效率;ηh为船身效率;

式中,t为推力减额分数;w为伴流分数。

有了必要的数据就可以进行螺旋桨设计,即确定螺旋桨的几何要素和转速,以及设计舰艇能达到的航速。与常规轴系推进不同的是,在确定螺旋桨直径和转速时不受轴系布置和主机转速 (包括齿轮箱减速比)的制约,可以更多地从提高螺旋桨效率的观点加以考虑。

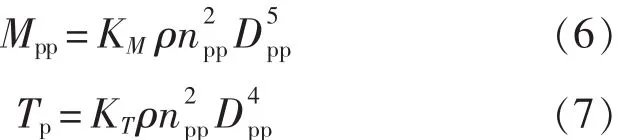

确定了螺旋桨的要素以后,就可以得到螺旋桨特性曲线,于是可求出螺旋桨转矩和推力:

式中,Mpp为螺旋桨转矩,N·m;KM为螺旋桨转矩系数;ρ为海水密度,kg/m3;npp为螺旋桨转速,s-1;Dpp为螺旋桨直径,m;Tp为螺旋桨推力,N;KT为螺旋桨推力系数。

式(6)和(7)中的 KM、KT都是进速系数 J的函数,表达如下:

式中,J为螺旋桨进速系数,V为螺旋桨进速,m/s。

KM、KT和ηpp可以通过计算或螺旋桨模型试验求得。当舰艇机动航行或改变航行工况时要用到螺旋桨特性曲线。

3.2 液压马达性能参数计算

3.2.1 液压马达负载力矩计算

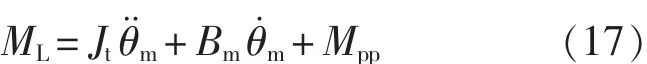

上面已经求得的螺旋桨转矩Mpp是液压马达要克服的阻力矩的一部分。另外,液压马达还要克服其本身、传动轴和螺旋桨旋转时的惯性力矩、阻尼力矩和扭簧力矩,这些力矩都是时间的函数[6]。液压马达的总负载力矩ML的普遍表达式如下:

式中,ML为总负载力矩,N·m;Jt为总质量惯性矩,N·m·s2/rad;Bm为总粘性阻尼系数,N·m·s/rad;Gm为传动轴的扭簧系数,N·m/rad;θm为液压马达的转角,rad;θpp为螺旋桨转角,rad。

式中,Jm为液压马达质量惯性矩,N·m·s2/rad;Jsh为传动轴质量惯性矩,N·m·s2/rad;Jpp为螺旋桨总质量惯性矩,N·m·s2/rad。

式中,Jpp0为螺旋桨质量惯性矩,N·m·s2/rad;Jppw为螺旋桨附连水质量惯性矩,N·m·s2/rad。

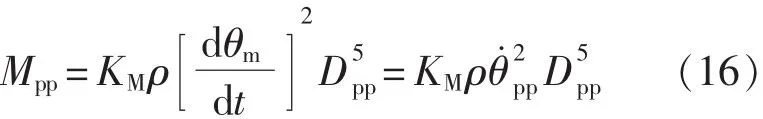

这里Mpp表达式在形式上与式(6)略有差别:

吊舱内部布置紧凑,液压马达的力矩输出端与螺旋桨盘面相距约1~2 m,而传动轴允许的扭转变形为 0.15 ~0.3°/m, 相应的液压马达转角 θm与螺旋桨的转角θp的相位差的最大值约为0.5°。这与通常规范中规定的设备安装和调试允许误差相当,故可略去,即认为θm-θp=0。如果采用下文提到的壳转式液压马达,因力矩不经过传动轴传递,所以Gm=0。

于是,总负载力矩表达式(13)可简化为:

3.2.2 液压马达排量计算

液压马达的输出力矩Mm可写作:

式中,Δp为液压马达进出油压力差,N/m2;qm为液压马达的排量,m3/rad。

令(17)式与(18)式相等,于是有:

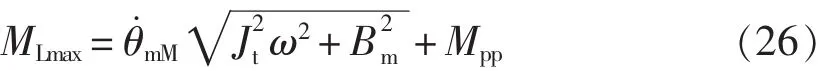

上式中液压马达排量qm是常数,所以液压马达的压力差Δp与负载力矩ML成正比。由于液压马达的出油压力较低且为常数,于是可认为液压马达的进油压力p1与负载力矩ML成正比,而且不大于系统设计的许用压力ps。取液压马达的最大负载力矩MLmax以及ps代入式(20),得:

或:

求得液压马达的最大负载力矩MLmax,即可求得液压马达的排量qm。

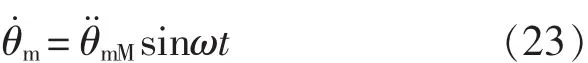

假设液压马达的转速θ¨m遵循下列规律:

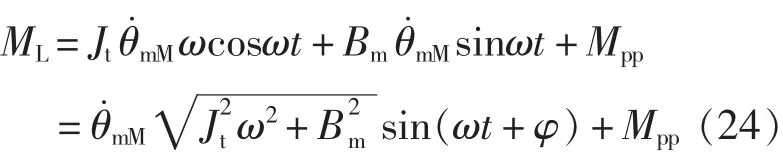

将式(23)代入式(17)中,得到:

式中,φ=tan-1(Jtω/B)。

此时,式(19)可改写为:

当Mpp为常数时,有:

当B值很小时,有:

当 Mpp= f(t) 时,可先对式(24)求极值,再求出MLmax,这里不赘述。有了MLmax,就可以通过式(22)计算出液压马达的排量qm。

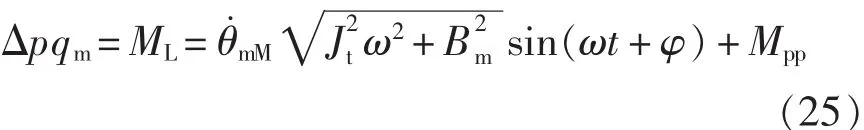

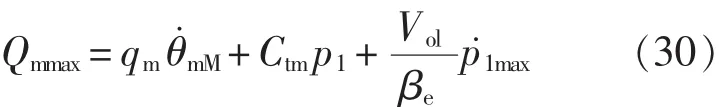

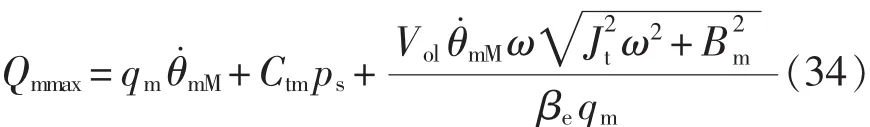

3.2.3液压马达最大流量计算

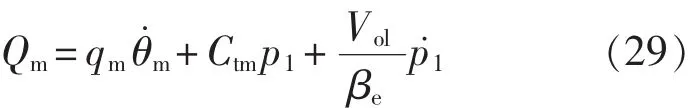

液压马达高压腔的流量方程为:

式中,Qm为液压马达的流量,m3/s;Cim为液压马达内漏系数,m5/(N·s);Cem为液压马达外漏系数,m5/(N·s);P1为液压马达的进油压力,N/m2;P2为液压马达的出油压力,N/m2;Vol为油泵、液压马达和管路高压边容积的总合,m3;βe为液压油的体积弹性模量,N/m2。

对于泵控系统,P2很低且为常数,故可略去。于是式(28)可写成:

式中,Ctm为液压马达的总泄漏系数,m5/(N·s)。

进而可得到液压马达最大流量Qmmax的表达式:

此时,式(25)可改写为:

略去(31)式中的P2,并对其求导数,可得:

当Mpp为常数时:

当 Mpp= f(t)时,通过式(16)计算其导数M˙pp,进而求得p˙1max。 将式(33)代入式(30),可得:

式(34)等号右边各系数和参数都是已知的或已经计算得到,就可以求得Qmmax。也可近似取

式中,ηmv为液压马达的容积效率。

这里得出的流量Qmmax与螺旋桨设计工况相对应。就整个系统而言,还有对应最大航速以及其他工况的流量,全面权衡并最终确定液压马达的设计技术参数。

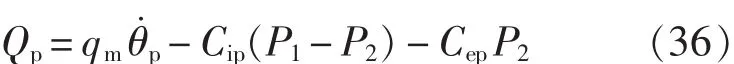

3.3 双向变量泵性能参数计算

变量泵的流量方程式如下:

式中,Qp为变量泵流量,m3/s;qp为变量泵排量,m3/rad;θ˙p为变量泵转速,rad/s;Cip为变量泵内漏系数,m5/(N·s);Cep为变量泵外漏系数,m5/(N·s); P1为变量泵出油压力,N/m2;P2为变量泵进油压力,N /m2。

略去 P2,可得:

式中,Ctp为泵的总泄漏系数,m5/(N·s)。

因此:

式中,Qm为液压马达的流量,m3/s;qpmax为油泵的最大排量,m3/rad;ηpv为泵的容积效率。

变量泵的最大流量为:

由于液压泵是由主机直接驱动的,所以泵的转速与主机的转速相同,即:

式中,n 为主机的转速,r/min。

将式(41)代入式(40),可得 qpmax值。

进一步可得变量泵的排量梯度:

式中,γmax为变量泵斜盘的最大倾角,rad。

应该注意的是,这里的Qm应与Qp的工况相对应。应先确定螺旋桨设计工况的Qp,再对其他工况的Qp进行核算,并最终确定泵的技术参数。

3.4 主机(柴油机)与液压泵的匹配

柴油机的输出功率PDE可用下式表示,单位为 kW[7]:

式中,Pe为气缸内平均有效压力,Pa;n为主机曲轴转速,r/min;BD为对于型式确定的柴油机为常数。

如果保持柴油机曲轴的转速不变,则柴油机的输出功率PDE与气缸平均有效压力Pe(负荷)成正比,这就是柴油机的负荷特性。而气缸平均有效压力Pe与每循环的供油量成正比。当需要改变柴油机的负荷时,只需改变供油量,就可以改变有效压力Pe,从而改变柴油机的输出功率PDE。柴油机带动液压泵运转时,就是按柴油机负荷特性工作的,只要柴油机的输出功率PDE大于上面求出的变量泵所需功率即可。

船用柴油机多为中、高速柴油机,其额定转速为250~2 500 rpm。设计专用的双向变量轴向柱塞泵,使之与柴油机相匹配。

3.5 系统的综合调整与系统仿真

上述的设计与计算内容仅针对设计工况,可以求得构成系统各主要部件的初步技术参数。在此基础上,对整个系统再进行核算,必要时对参数作适当的调整,并作为下一步设计的依据。

对于水面舰艇的推进系统,除了设计工况外,还有最大航速、巡航航速、经济航速、倒航等多种工况。要逐一进行计算,以确定相应的设计参数。

这样确定的系统参数还只是静态的,还应该对系统的动态性能作出评价。即对系统的各种工况,以及各种变工况过渡过程进行仿真研究。当前计算机数学仿真方法广泛用于解决这类问题。对主机、变量泵和液压马达的控制方式和控制特性的研究也是系统仿真的任务。

4 系统的优点

4.1 功率重量比更高

现在还不能得出吊舱式液压推进系统的准确重量,只能将其与电力推进系统的重量进行对比。根据参考文献[8],液压马达的重量是同功率电动机重量的10%~20%。以英国45型驱逐舰的20 MW推进电机为例,其重量为 70 t[9],按 15%折算成对应的液压马达重量约为10 t。

将液压马达与电动机的重量比推广到液压泵与发电机,认为其重量比也是10%~20%,并据此推算液压推进系统重量Wh。假定某吊舱式电力推进系统总重量为We,发电机和电动机的重量各占总重 We的 1/5,即重量为 We/5。 其余项目(柴油机、监控设备、电缆等)占系统总重We的3/5,即重量为 3We/5。

把上述电力推进系统重量分配方案中的发电机和电动机的重量按15%的重量比值折算成液压泵和液压马达的重量。并认为吊舱式液压推进系统其余项目的重量与吊舱式电力推进的相同 (实际上,电力推进的监控设备及电缆比液压系统的监控设备和管路重很多,所得结论偏于保守)。于是,可得出吊舱式液压推进系统的总重量Wh=0.66We。即液压推进系统比电力推进系统的重量轻约1/3,相当于舰艇正常排水量的2%~3%。所以,液压推进系统的功率重量比比电力推进系统更高,更具有优势。

4.2 液压马达体积小,适合布置在吊舱内

根据参考文献[2],液压马达的体积只有同等功率电动机的约 12%,取为 0.125,而 0.125=0.53,即液压马达的三维尺度都只有电动机的50%。以英国45型驱逐舰推进电机为例,其直径与长度为2.8 × 3.0 m, 换算成液压马达的尺度为直径 1.4 m,长度 1.5 m。

在电动机和液压马达尺度的基础上,直径增加 0.4 m,长度增加 1.2 m,作为相应的吊舱外形尺度,并按椭球体估算其体积,结果如表1所示。

表1 吊舱尺度、尺度比和体积Tab.1 Size,size ratios and volume of different propeller pods

由表1可见,液压马达的吊舱体积只有电动机吊舱的约1/5。2台20 MW液压马达估计可以用在排水量为3 000 t及以上的护卫舰或驱逐舰上。而电动机的吊舱体积庞大,即使英国7 500 t的45型驱逐舰也难以接受如此庞大的吊舱。要想把推进电动机置于吊舱内,还要进一步提高电动机的功率密度。

4.3 取消常规轴系,打破传统的舰艇设计规则和建造工艺的制约

取消常规轴系后,其优越性主要表现在:主机可以不受轴系斜度的制约,灵活地布置在机舱内,提高机舱利用率,改善主机的工作环境;机械传动部件大幅度减少,而且便于对主机采用减振措施,因而机舱的机械振动和噪声水平降低;合理地布置主机的操作和维修空间;容易与上层建筑布置协调安排进排气通道,有利于舰总体布置的优化。

常规轴系设计是一项很复杂的工作,需要反复的协调,详细的计算,和精心的设计。采用吊舱以后,原来占船长大约35%的轴系简化为一根约2 m长的传动轴。它的布置只涉及到吊舱,与主船体结构没有直接的联系,不受船体变形的影响。所以节省了大量的设计协调工作和复杂的设计、计算工作。

取消常规轴系也可以使船厂省去大量的机械加工和装配工作,不必赶在船下水之前安装轴系和螺旋桨。因此可以进一步缩短在船厂的船台的工作周期,甚至造船周期。吊舱上的轴孔加工和桨、轴及液压马达的安装都可以放在倾斜试验以前在船坞内进行。甚至可将吊舱、螺旋桨、液压马达由专业设备制造厂制成模块,再运到船厂与吊舱臂对接。既能节省工时,又能提高质量。

4.4 减少船体水下附体,艉部流场更均匀

由于取消常规轴系和相关附体,既降低了附体阻力,又使艉部流场更均匀顺畅。既有利于提高螺旋桨空泡起始航速和推进效率,也有利于降低水动力噪声和螺旋桨诱导的激振力。

吊舱和吊舱臂也会对螺旋桨前或后的流场的均匀性产生影响。通常,吊舱体积Vpd越小,长宽比Lpd/Dpd越大,吊舱直径与螺旋桨直径之比Dpd/Dpp越小,影响就越小。由于液压马达的吊舱尺度明显小于电动机吊舱,其对螺旋桨前或后的流场的影响也明显减小。

4.5 系统控制响应快,舰艇机动性好

当舰艇机动航行、紧急规避以及主机各种变工况运行时,由于常规轴系推进系统(包括主机曲轴、齿轮箱、轴系、螺旋桨)的旋转惯性大,对控制的响应有很大的滞后,过渡过程时间长。

采用液压推进系统,在舰艇机动时,主机转速和转向不变,只需控制变量泵的变量机构,容易实现对螺旋桨转向和转速的控制。对控制的响应速度仅与螺旋桨、传动轴和液压马达的旋转惯性有关。由于推进电机的转子直径比液压马达的轴直径大得多,所以旋转惯性也大。因此,液压马达比电动机更容易实现各种变工况运行。

液压系统也比电力系统更容易做成桨、舵合一的形式,实现矢量推进,提高舰艇对航向控制的响应速度,提高舰艇的机动性。

4.6 系统可靠性高,维修工作量小

常规轴系推进系统包括齿轮箱及其润滑系统、轴系及螺旋桨螺距控制系统,因此系统复杂,可靠性低,维修工作量大。吊舱式液压推进系统由于主机不需调速,所以结构相对简单,可靠性高,维修工作量也会相应减小。

螺旋桨轴与吊舱出口处的轴承之间虽然采用密封装置,但吊舱内仍然很潮湿,甚至有积水。液压马达可以适应这样的环境,甚至可以在浸水状态下正常工作,不存在冷却散热的问题。

液压马达没有外露的活动的机械零件需要进行日常维护。在码头可以进行液压油的净化、更新以及某些零部件的维修或更换。任何液压系统的马达故障,都不能在任务过程中维修。液压马达的计划维修、事后维修或更新换代只能在船坞内进行。螺旋桨螺距液压控制系统在国内水面舰艇上已成功应用20多年,为吊舱式液压推进系统的可靠性和维修性提供了佐证和参考[9]。

对于电动机吊舱而言,由于密封存在问题,吊舱内的环境不能保证电动机的电绝缘要求,冷却散热问题也不易解决。事故多由于电动机散热不充分和推力轴承损坏引起。而电动机本身的可靠性还存在问题,如永磁电动机的失磁现象[10]等。

4.7 系统的隐蔽性好

由于液压马达内的所有运动副都良好润滑,而且零件的尺寸和形状经过精密的加工,所以运行平稳,振动小、噪声低。由于液压马达的质量仅为电动机的15%,对舰艇磁场的影响也比电动机小。

相对而言,置于吊舱内的电动机的噪声更大,电磁辐射更强,因此可能导致舰艇隐蔽性下降。

4.8 系统的生命力强

液压推进系统的生命力可以作为舰总体设计的课题开展研究,从舰总体设计和液压系统两方面采取措施,可以使它的生命力超过常规轴系推进系统。譬如,采用左右舷跨接管路,实现液压泵向液压马达交叉供油,以提高部分工况时的生命力;采用电动应急泵为液压马达供油,以维持舰艇的最低航行能力等。

5 问题与对策

5.1 液压泵和液压马达的研究和试制

舰艇推进系统所需的大功率液压泵和液压马达必需针对具体的舰艇进行研制,就像常规传动的齿轮箱和轴系一样。液压泵和液压马达的大功率化不存在特殊的新技术。随着船用大功率液压设备的开发应用,积累了丰富的经验。只要把问题提到日程上来,就不难解决。

推进电动机的研制虽然也取得了不小的进步,但要进一步提高电机的性能,还需要解决一系列的关键技术问题,如提高功率密度、提高永磁材料的利用率、消除失磁现象、常温超导技术的使用等。

5.2 液压推进系统的效率问题

由于液压传动存在能量的二次转换,效率比机械传动低。目前,液压马达的效率可以达到98%,液压泵可达到95%。现都以96%计算,其传动效率可达92%。这个数据与电力推进的发电机和电动机的传动效率相当。45型驱逐舰的推进电机效率为97%,假设发电机效率也是97%,再考虑98%的轴系效率,则总效率为92%。对于常规轴系,如齿轮箱和轴系的效率都取为98%,则传动效率为96%。

大功率的液压泵和液压马达还有提高效率的余地:采用壳转式液压马达取消吊舱,同时取消常规舵,实现矢量推进,使附体更小更少,流场更均匀;推力轴承采用静压支承方式置于液压马达内部,减少轴承的摩擦损失,传动效率更高;壳转式液压马达还便于采用串列对转螺旋桨,如果在舰艇上可行,其效率比单桨高得多。这些措施,可能使吊舱式液压推进的效率达到常规轴系推进的效率,超过现行的电力推进的效率。

5.3 吊舱臂结构研究与设计

吊舱臂是吊舱式推进的关键结构,是新的结构设计项目。它的外形可能类似于常规轴系传动的艉轴架,但受力状态完全不同。艉轴架只是轴系的一个支点,通常不承受螺旋桨的推力。但吊舱臂不仅要承受螺旋桨、桨轴、液压马达和吊舱结构的重量,还要承受螺旋桨的推力,水流的阻力等,并要把这些力传递到船舶的主要构件上。因此,要求吊舱臂有良好的流线形,以期减小阻力。综合这些因素,还需要开展吊舱臂的研究与设计。

5.4 吊舱式液压推进船型研究

提出适应吊舱式液压推进的舰艇船型,对船型的阻力、快速性、操纵性、适航性等进行研究。为便于对比,上述研究中可以同时考虑有常规舵及无常规舵的方案。具体实施可分成2步:先设计有常规舵的吊舱式液压推进舰艇,成功后再取消常规舵,实现矢量推进。

6 结论

吊舱式液压推进是全新的舰艇推进概念,由于取消了常规轴系,将给舰艇设计和建造都带来效益,也可以改善舰艇的一些运用性能。与吊舱式电力推进相比,吊舱式液压推进更具优势,具有更诱人的发展空间和推广的潜力。吊舱式液压推进是应该受到关注,并值得深入开展研究的课题,对我国水面舰艇的发展和提高有非常现实的意义。

[1]高宜朋,曾凡明,张晓峰.吊舱推进器在舰船推进系统中的发展现状及关键技术分析[J].中国舰船研究,2011,6(1):90-96.

GAO Y P,ZENG F M,ZHANG X F.Recent research on podded propeller and analysis of key technologies for naval vessel[J].Chinese Journal of Ship Research,2011,6(1):90-96.

[2]魏德宝.船舶液压推进系统设计及效率研究[D].大连:大连海事大学,2008.

WEI D B.Hydraulic propulsion ship design and efficiency research[D].Dalian:Dalian Maritime University,2008.

[3]吴伯才.船舶液压推进的可行性探讨[J].宁波大学学报(理工版),2002,15(2):76-78.

WU B C.The feasibility of hydraulic drive in vessel[J].Journal of Ningbo University(Natural Science and Engineering Edition),2002,15(2):76-78.

[4]张利平.液压传动系统设计与使用[M].北京:化学工业出版社,2010.

[5]TORNBLAD J.Marine propellers and propulsion of ships[M].Sweden:Marine Laboratory KaMewa AB,1987.

[6]SUN Y Q, JI Y L, CHEN H Q.Integrated hydraulic propulsion ship and its pump and motor design[J].Navigation of China,2007,71(6):79-84.

[7]黎素,李明海.内燃机原理[M].北京:中国水利水电出版社,2010.

[8]王守成、容一鸣.液压与气压传动[M].北京:北京大学出版社,2008.

[9]马玉林,徐金渤.液压设备使用与维护[M].北京:机械工业出版社,2011.

[10]赖延辉,张晓峰,李槐树,等.舰船电力推进电机特性剖析[J].武汉理工大学学报(交通科学与工程版),2008,32(1):12-15.

LAI Y H,ZHANG X F,LI H S,et al.Performance analysis of warship electric propulsion motor[J].Journal of Wuhan University of Technology(Transportation Science and Engineering),2008,32(1):12-15.

Hydraulic Propulsion System with Podded Propeller:A New Propulsion Concept of Naval Vessels

Cao Guo-rui

China Ship Development and Design Center,Wuhan 430064,China

This paper presented a new concept and functional block diagram of the hydraulic propulsion system with podded propulsor (HPSPP), and described how to design the main parts of HPSPP, such as propeller,hydraulic motor,hydraulic pump and so on.Some important problems which would meet in practice were analyzed, and the suggested solutions were also provided.The HPSPP was compared with the electric propulsion system with podded propulsor (EPSPP).The conclusions are as follows: though the HPSPP and EPSPP have many common advantages, the HPSPP is superior to the EPSPP, and has more attractive potential for further development and application.

hydraulic propulsion; podded propulsor;new naval vessel propulsion

U664.1

A

1673-3185(2012)02-65-07

10.3969/j.issn.1673-3185.2012.02.012

2011-06-03

曹国瑞(1935-),男,研究员。研究方向:舰船研究设计。E-mail:caogr2009@163.com

曹国瑞。

[责任编辑:喻 菁]