轻型客车车身仿真对比分析及轻量化

徐茂林,贺 新

(东风汽车有限公司 东风商用车技术中心,武汉 430056)

以往开发的轻型客车车身,主要采用矩形截面梁骨架式半承载车身结构,理论分析和实践应用证明,这种结构形式虽然具有较强的可靠性,但是车体相对比较笨重,骨架材料的强度和刚度冗余度较大,造成一定的浪费,也不符合车身的轻量化要求。因此,在某轻型客车开发中,全新设计了一款薄板冲压件骨架式新型半承载车身结构,经初步分析判断,这种车身重量比传统矩形截面梁骨架式车身要轻,能实现一定程度的轻量化设计要求。但是,这款车身结构能否满足整车的安全性能要求,需要与传统矩形截面梁骨架式车身结构进行仿真对比分析验证;是否还有轻量化的空间,需要进行仿真优化分析。

基于此,本文通过对轻型客车两种白车身结构——矩形截面梁骨架式白车身(传统结构)和薄板冲压件骨架式白车身(新型结构)进行有限元仿真对比计算分析,验证薄板冲压件骨架式白车身的各项性能。并且,在保证白车身满足结构强度、刚度以及振动特性的情况下,对薄板冲压件骨架式车身结构进行轻量化分析。

本文所用软件为Altair HyperWorks 7.0有限元分析软件。

1 矩形截面梁与薄板冲压件骨架式白车身仿真对比分析

1.1 结构仿真对比分析方法概述

1.1.1分析对象及分析流程

以某轻型客车为目标车型进行,外廓尺寸为:长6 090 mm×宽 2 040 mm×高 2 620 mm,“骨架+蒙皮”的结构形式,半承载式车身。分析对象包括该客车的两种结构:矩形截面梁骨架式白车身(以下简称“车身1”,如图1所示)和薄板冲压件骨架式白车身(以下简称“车身2”,如图2所示)。

对比分析流程包括有限元模型建立、应力对比、模态对比等,如图3所示。

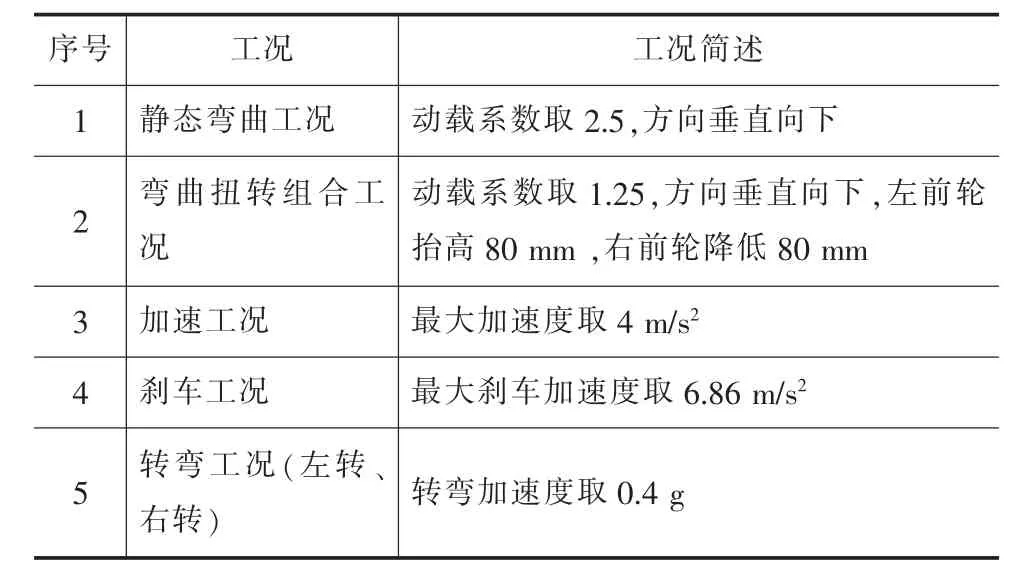

1.1.2五种工况下强度分析内容

利用客车白车身有限元模型,计算五种典型工况下(如表1所示)两种白车身结构的应力大小,比较两种白车身结构在静态特性上的优劣,掌握其应力分布状况。

表1 五种工况简述

1.1.3模态分析内容

利用白车身有限元模型,计算两种白车身的前十八阶模态。并分析对应的各阶模态特征,比较两种白车身结构在动态特性上的优劣,掌握白车身的动态特征。

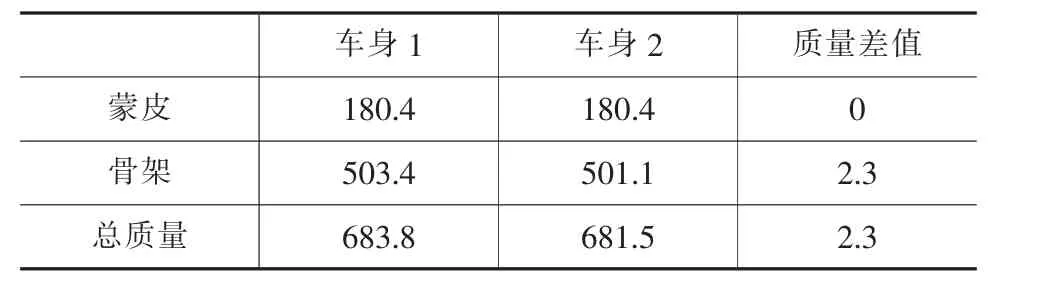

1.2 两种白车身质量对比

由于首次采用薄板冲压件骨架式结构,第一轮设计相对比较保守,所以两种白车身质量差别甚微,车身2略轻(如表2所示)。

表2 质量情况对比 kg

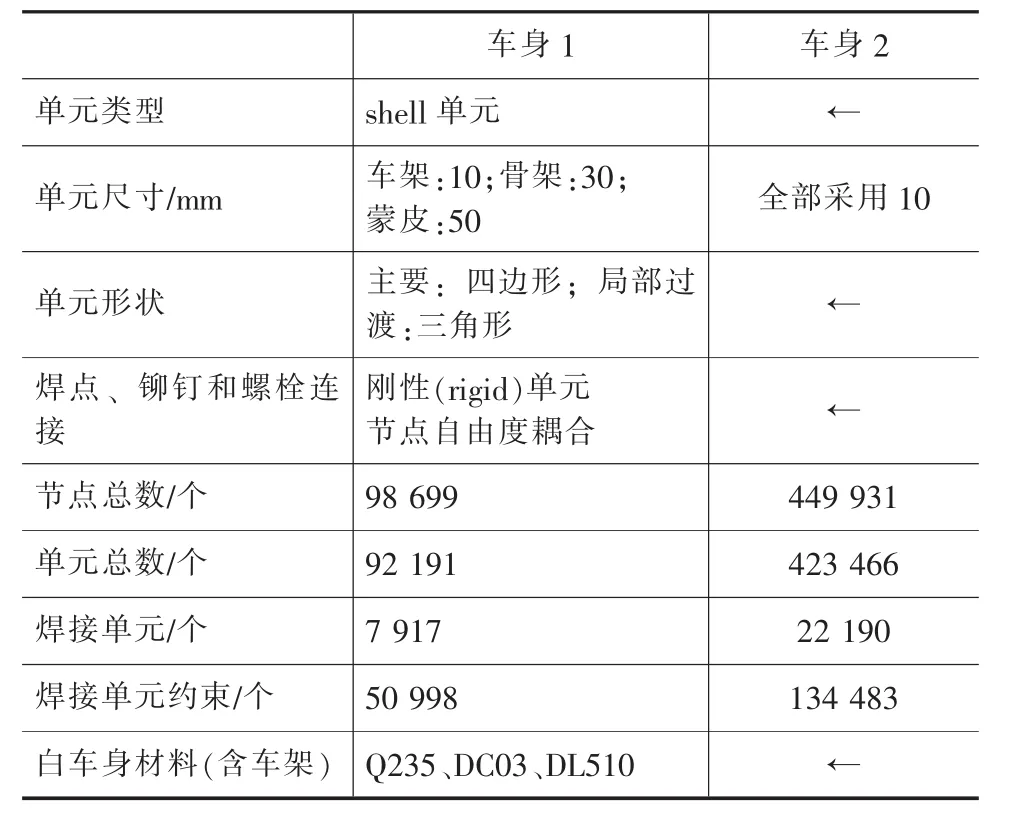

1.3 两种白车身有限元模型建立

根据轻型客车结构特点,选择合适的网格单元和节点数量。由于车身2的结构特点,并需要进行轻量化优化分析,所以网格划分更密集(如表3所示)。建立完成的有限元模型如图4、图5所示。

表3 有限元模型建立的相关参数

1.4 两种白车身仿真对比分析

1.4.1扭转刚度对比分析

国内外统计数据表明,半承载式客车车身扭转刚度一般在 20~40 kN·m2/(°)为合理。

在纯扭转工况下,在车架左右纵梁上对应的前轴处施加980 Nm扭矩,在车架左右纵梁上对应后轴处施加约束,使车身车身骨架产生纯扭转变形。

根据车身1分析计算结果,可以得到车架前轴左对应点的位移为0.445 mm。其中,左右两对应点的距离为806 mm,前后轴对应点的距离为3 530 mm;

根据车身2分析计算结果,可以得到车架前轴左对应点的位移为0.676 mm。其中,左右两对应点的距离为806 mm,前后轴对应点的距离为3 530 mm。

车身1的车身扭转刚度为:

车身2的车身扭转刚度为:

从以上计算数据分析得到:

(1)车身1和车身2的车身扭转刚度值均符合国际通行的要求,这表明两种白车身结构刚度均达到了车辆使用安全要求;

(2)车身1的车身扭转刚度值超过通行的安全范围过多,材料利用率不好,设计冗余量过大。但由于结合矩形截面梁骨架结构特点,轻量化空间很有限。

1.4.2五种工况下应力对比分析

通过对两种白车身进行五种工况下的有限元分析,得到了各种工况下车身各部分应力分析结果(如图6所示)。分析结果显示,车身2所受的应力分布比较均匀,同时应力区间波动范围较小,对车身抵抗交变载荷而减少车体变形、减轻疲劳破坏有较大的好处;车身2的应力水平总的来说比车身1的应力水平高,充分发挥了车身材料的利用率。

1.4.3白车身模态对比分析

通过对两种白车身进行模态分析,得到了模态振型对比图(如图7所示),并计算出频率变化波动曲线(如图8所示)。车身1、车身2的模态示意图分布如图9、图10所示。

分析结果显示:

(1)车身1的基频比车身2更靠近10 Hz,而发动机动力总成的六阶基本模态通常设计为10 Hz附近,所以车身1更容易与动力总成产生耦合振动;

(2)车身1的一、二阶频率差比车身2小,白车身完成总装后,同阶模态频率会降低1~2 Hz,车身2能有效地避免降低的二阶频率落到10 Hz附近,从而避免被激励起模态振动;

(3)车轮的垂直跳动模态频率大约为12 Hz,车身1的二阶、三阶模态频率比较接近该值,更容易被激励起模态振动,而车身2则有效地避开了该频率,不容易被激励起模态振动;

(4)车身1的频率增长趋势较小,车身2的频率增长趋势大,说明车身1的模态分布比车身2密集,导致在10~30 Hz的车身敏感频率范围内,车身1模态阶数比车身2更多,更容易被激励起模态振动;

(5)车身1和车身2的模态差值有增大的趋势,说明在20~200 Hz的低阶频率范围内,车身1的模态更密集,更容易被激励起振动。

1.5 两种白车身仿真对比分析结论

两种白车身均满足刚度和强度要求,综合对比分析显示,新型的薄板冲压件骨架式白车身刚度和强度性能更好,动态性能更优越,并具有较大的轻量化潜力。以下针对薄板冲压件骨架式白车身展开轻量化优化分析,提高客车商品竞争力。

2 薄板冲压件骨架式白车身轻量化仿真优化分析

2.1 基于灵敏度的轻量化优化方法概述

在数学上,灵敏度是结构目标函数对设计变量的导数,它代表了设计变量的单位改变所引起的目标参量的变化量。

基于灵敏度的轻量化分析方法是以车身低阶固有频率为评价函数,以材料厚度为设计变量进行分析。由于客车车身结构形状的限制,本文轻量化不进行车身结构形状的改变。根据结构特点,分别选取顶盖、地板、侧围及蒙皮等为研究对象,通过改变零件的材料厚度来反映零件刚度变化,计算各种方案的一阶整体扭转频率的变化(如表 4所示)。

定义灵敏度衡量指标公式为:

式中:δ为灵敏度;Δω为车身模态频率变化量;Δm为车身各部位质量率变化量。

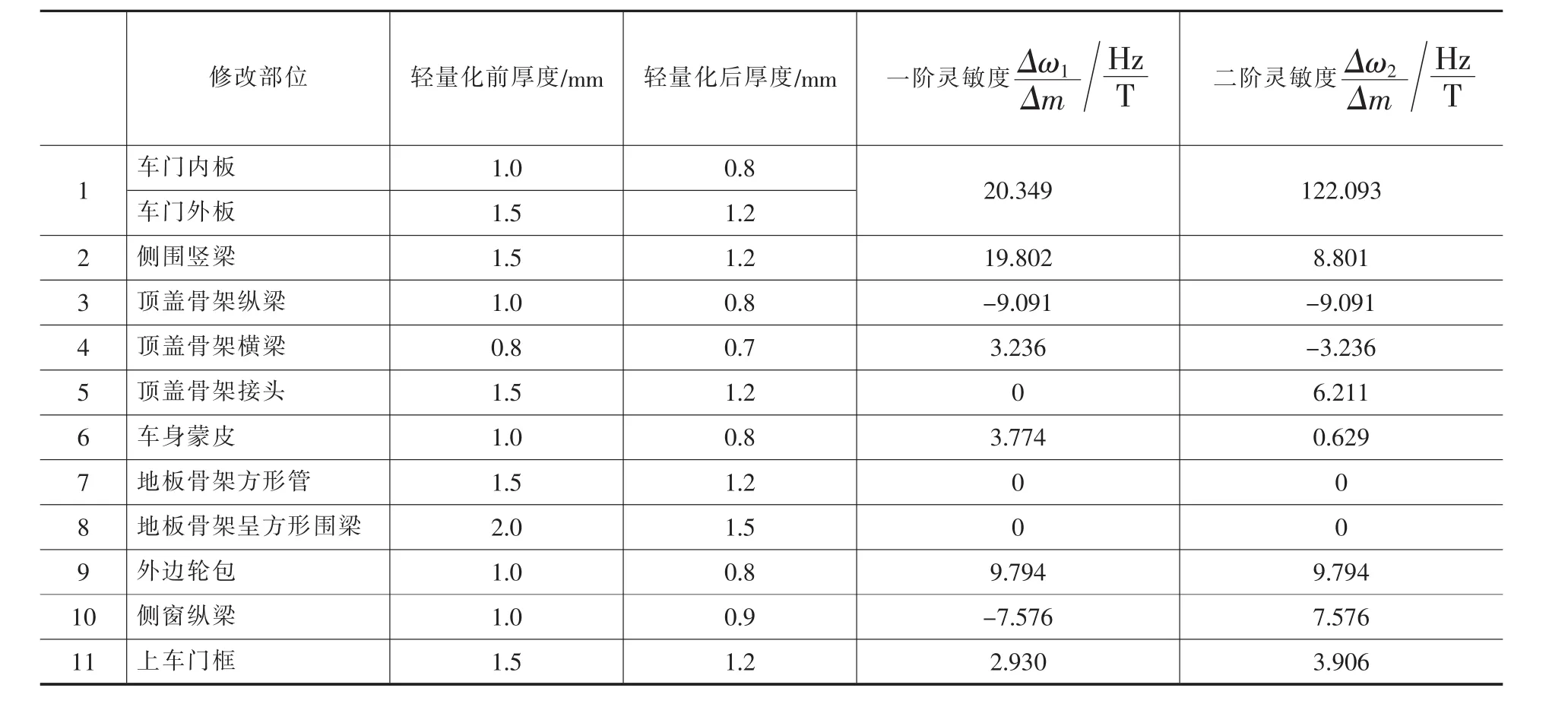

表4 车身各部分材料厚度变化的灵敏度

根据图11各部位频率灵敏度的分析结果可知,车身各部件变化对车身模态的变化关系,有利于更好的通过材料厚度变化来控制车身模态。车门总成、侧围竖梁、顶盖骨架接头及蒙皮等截面厚度的减小均可使模态频率增加;顶盖骨架纵、横梁等材料厚度的增加均可使模态频率下降;地板骨架厚度变化对模态频率影响很小;一二阶灵敏度度正负方向不一致说明零件截面厚度改变对前两阶模态频率影响不相同,同时提高它们有一定困难。

根据图12车身各部位一阶灵敏度从小到大的分析结果,为控制车身频率,按照车身各部件一阶灵敏度排序,从小到大有选择地进行材料厚度的减小,对车身2实现了轻量化。

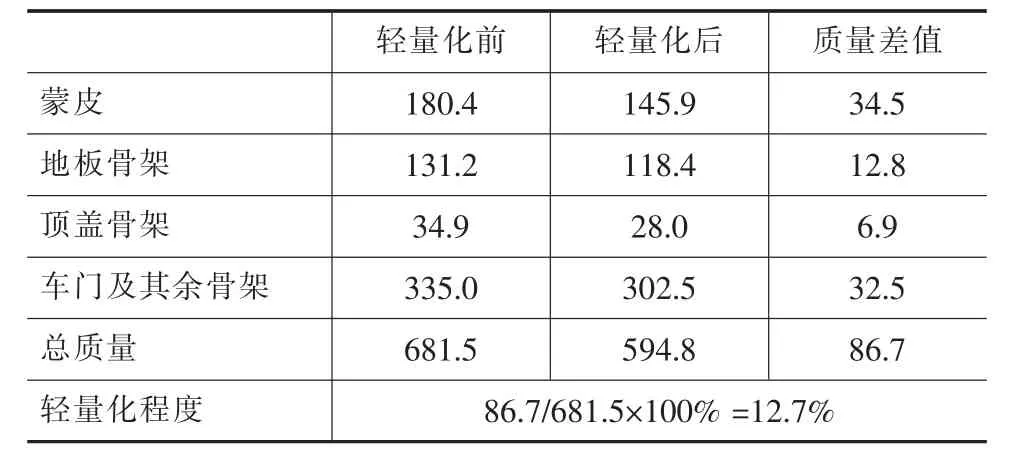

2.2 轻量化前、后白车身质量对比

轻量化的目标是使材料分布于合适的位置,但是充分考虑轻型客车制造工艺特点,车身各部分内部的厚度基本保持一致。结合前面的应力分析结果和灵敏度分析结果,有针对性的确定了轻量化各部件集合,以及具体的轻量化对象,并对车身质量变化的计算概要列表说明,如表5所示。

表5 轻量化前、后质量对比 kg

总的来讲,白车身轻量化程度为12.7%,为保证白车身综合性能,还需要对轻量化后的白车身进行验证分析。

2.3 轻量化后白车身性能验证分析

2.3.1扭转刚度计算分析

轻量化后的车身在纯扭转工况下,分析得到计算公式所需相应参数如下,可得车身扭转刚度为:

相对轻量化前的扭转刚度34.4 kN·m2/(°),扭转刚度减小9%,轻量化后的扭转刚度31.2 kN·m2/(°)仍能达到设计要求。

2.3.2弯曲扭转组合工况下车身强度分析

(1)计算工况描述、约束条件及载荷处理。

由上文计算分析可知,对于车身来说,弯扭组合工况对车身结构影响最大,在其工况作用下,车身所受到的应力也是最大的,其它4种工况应力均相对较小。评价轻量化后车身的应力水平时,仅计算分析白车身在弯扭工况下的应力分布。约束及载荷的处理与轻量化前保持一致。

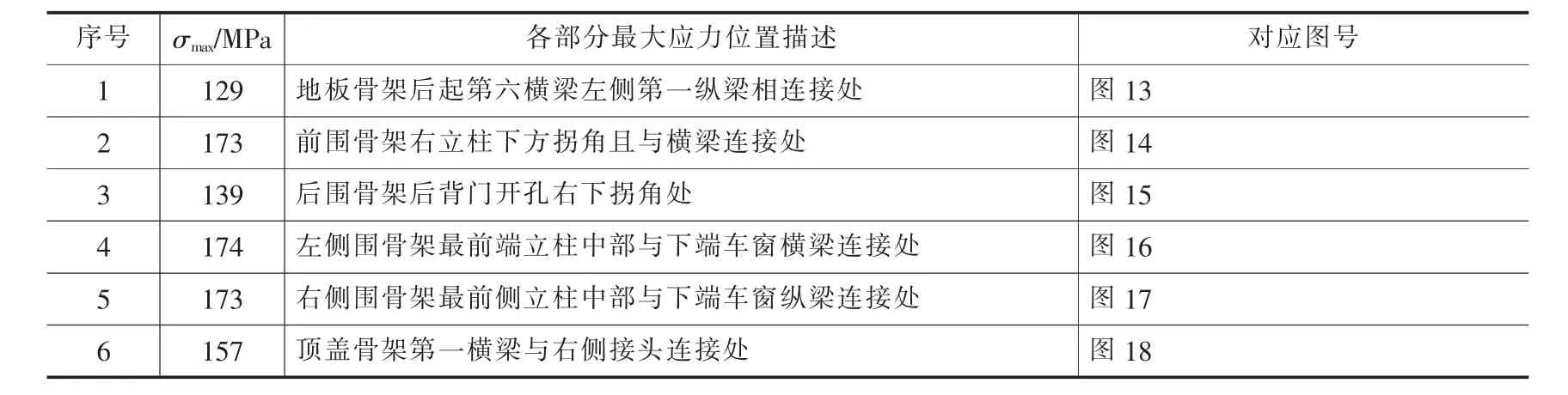

(2)弯扭工况应力、应变计算结果及分析见表6。

表6 弯扭工况下各部分最大应力分布

从弯扭工况下的计算分析可以得出,轻量化后的车身的满足设计要求。车身所受的应力分布比较均匀,同时应力区间的波动范围较小,对车身抵抗交变载荷而减少车体变形、减轻疲劳破坏有较大的好处;车身的应力水平较高,充分发挥了车身材料的利用率。

2.3.3白车身模态计算分析

轻量化后的模态分析与轻量化前的分析一样,计算了前18阶自由模态,并与轻量化前进行对比。各阶模态频率对比柱状图如图19所示,频率波动曲线图如图20所示。

从柱形图19和频率波动图20上可以看出,轻量化后的车身对比轻量化前的车身频率有所下降,但其频率的特性与轻量化前车身模态频率特性类似,因此,轻量化后车身动态特性与轻量化前车身类似。轻量化后的白车身一阶基频为8.59Hz,大小处于 8~10Hz 之间,刚性较好,有利于避开低频激振频率;轻量化后车身结构刚度分布均匀合理,频率间隔较大,分布较均匀,有利于减少低频共振。

2.4 轻量化仿真优化分析结论

通过利用灵敏度轻量化优化方法,薄板冲压件骨架式白车身轻量化12.7%后仍然满足刚度和强度要求,动态性能良好。轻量化模拟分析结果为新一轮结构轻量化设计提供了很好的理论依据。

3 结束语

本文利用结构有限元仿真对比分析方法,通过对传统的矩形截面梁骨架式和新型的薄板冲压件骨架式进行有限元分析,掌握了两种白车身结构的静态、动态特征,证明了薄板冲压件骨架式白车身具有更好的综合性能,并具有轻量化潜力。利用基于灵敏度的轻量化优化方法对薄板冲压件骨架式白车身进行了轻量化,在满足车身综合性能要求的基础上,轻量化效果明显。

综上所述,通过利用仿真对比分析方法和基于灵敏度的轻量化优化方法,掌握了轻型客车车身的动静态结构特性,为轻型客车车身轻量化开发提供了良好的理论依据。本文所述薄板冲压件骨架式车身,结合结构改进设计和有限元拓扑优化,轻量化效果还可进一步提高。

[1]朱静,左言言,吴爽,等.轻型客车车身的有限元模态分析[J].噪声与振动控制,2005,(2):23-25.

[2]钱德猛,陈园明,于媛媛.基于灵敏度理论的某轻客车身的优化设计[J].安徽建筑工业学院学报:自然科学版,2010 年,(2):62-64.